高精度數控雙柱定梁立式車磨加工中心的研制

2021-1-27 來源: 齊重數控裝備股份有限公司 作者:白光勇

摘要:為了完成偏航軸承和變槳軸承桃形溝滾道淬火后硬車削粗、精加工及磨削等高效率精加工,研制了高精度數控雙柱定梁立式車磨加工中心,實現滾道的高效硬車削及磨削加工。

關鍵詞:風電軸承;淬硬滾道;車磨加工

0 、引 言

由于海上風電具有風速高、風向穩定、風能資能豐富、不占用陸地資源等優勢,已經成為未來發展可再生能源產業的重要組成部分,可以促進沿海地區能源轉型,是國家實現能源結構調整的有效保障,對我國轉變經濟發展方式具有重要意義。隨著我國風電行業的發展和產品質量的提升,風電類軸承出口量越來越大,而國外對軸承的精度要求逐漸提高,傳統的工藝加工方法和設備已經很難達到要求。

開發具有自主知識產權的高精度雙柱定梁立式車磨加工設備是國內亟待解決的國產化瓶頸。針對風電系列關鍵核心部件, 完成偏航軸承和變槳軸承桃形溝滾道淬火后硬車粗、精加工及磨削等高效率精加工。可以實現零件內外圓柱面、內外圓錐面、平面的車削加工;同時適用于陶瓷、樹脂結合劑及燒結剛玉砂輪對零件進行磨削加工。

1 、技術參數及主要結構

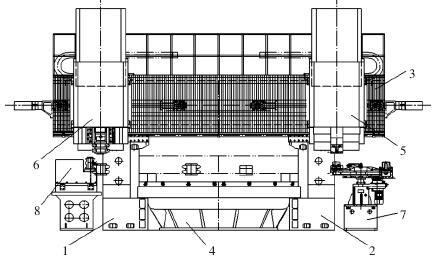

工件材料為42Cr Mo4,滾道硬度為60~63 HRC,溝心距公差為±0.02 mm,表面粗糙度為Ra0.4 μm,曲率半徑為R±0.08 mm,接觸角為45°±1°。機床回轉及加工直徑為3500 mm,最大加工高度為400 mm,工作臺直徑為3500 mm,工件最大質量為10 t,工作臺轉速為1~45 r/min,車削主傳動電動機功率為55 k W,水平滑板行程為650~2600 mm,垂直滑板行程為500 mm。磨削主軸電動機功率為75 k W。機床總體結構方案如圖1所示。

圖1 總體結構方案

1.左立柱 2.右立柱 3.橫梁 4.工作臺單元 5.右車削刀架 6.左磨削刀架 7.車削刀庫 8.砂輪修整裝置

為了保證風電軸承具有較高的加工精度及較好的表面粗糙度,需要軸承在粗加工后進行淬火熱處理,由于熱處理后工件硬度高達58~63 HRC,硬度高,加工難大,采用磨削作為后期加工工序。根據工件的加工特點,工件高度不超過400 mm,機床采用定梁龍門架式結構,龍門架由左立柱1、右立柱2、橫梁3組成,與工作臺底座形成封閉框架結構,整體動靜剛度高,滿足雙刀架高剛度、大抗力切削要求。該機床創新實現工件在工作臺單元4上進行一次裝卡,用右車削刀架5及左磨削刀架6完成工件淬火半精車、半精磨、精磨加工;減少了采用通用車床及通用磨床的多次裝卡、反復找正的誤差對加工精度的影響;該機床右車削刀架5和左磨削刀架6創新采用滑板式結構,實現工件淬硬后的大載荷、高速高效車削及高效磨削,同時具有良好的吸振抗振性能;該機床創新采用75 k W超大功率磨削主軸,配置雙滾道砂輪卡持主軸,通過高剛度雙滾道砂輪修整裝置8,一次完成雙滾道同時磨削,實現較高的曲率半徑及溝心距要求。

2 、主要部件的結構設計

該機床為雙柱定梁結構,雙立柱貼合在工作臺底座左右兩側,橫梁安裝在左右雙立柱上,形成封閉框架。左數控磨削刀架和右數控車削刀架在橫梁上左右移動。砂輪修整裝置及車削刀庫分別布置在工作臺單元左右兩側,整機防護裝置、液壓氣動控制裝置及電氣控制系統布置在主機外側。

1)定梁龍門架。

定梁龍門架由橫梁、左立柱、右立柱組成,經有限元分析進行結構優化。左立柱、左立柱、橫梁、工作臺底座形成矩形封閉框架結構,滿足機床動靜剛度要求。左右立柱為左右對稱設計,采用階梯箱形結構,在立柱型腔內部設計有方形筋板,既滿足了安裝結構尺寸要求,又實現高剛度要求,內部鑄造采用封砂結構,增加立柱的整體剛度及整機剛度,減振及抗振性好。左右立柱在前后方向采用大跨度支承,與地基之間采用重型地腳墊鐵支承,地腳墊鐵環形分布在立柱底座外側,提高了整機及加工的抗傾翻能力及地基聯接支承剛度。橫梁采用箱形結構形式,整體矩形兩導軌結構,刀架左右移動導軌采用直線導軌與滑動導軌組合的結構形式。刀架左右移動導軌采用高剛度滾柱形直線導軌,在實現大切削力車削及磨削時,在切削力的作用下,刀架與橫梁滑動導軌面貼合,并實現滑動移動,既實現了高精度進給,又實現了大承載切削[1]。

橫梁采用預變形工藝方法,保證刀架水平移動與工作臺導軌的平面度要求。根據前期有限元計算、左右刀架質量、切削力等數據,在機床加工過程中,通過橫梁上部加載重物及壓緊力,使橫梁變形達到工藝要求的數據。橫梁精加工完成、去除壓重物,橫梁上導軌為一個上凸曲線,在安裝完左右刀架后,使刀架水平移動與工作臺導軌面的平行度不大于0.02 mm/1000 mm。右車削刀架、左磨削刀架水平進給機構布置在橫梁上下導軌之間。水平進給電動機安裝在橫梁左右兩端,伺服電動機經行星減速器降速后驅動滾珠絲杠,帶動左右刀架實現進給及快速移動。兩個刀架采用左、中、右三套防護罩防護,在橫梁下端安裝有超長導向桿,防護罩兩側采用固定聯接,并在導向桿上進行左右方向移動,移動平穩,支承剛性好。機床兩個刀架采用左、中、右3套防護罩防護,在橫梁下端安裝有超長導向桿,防護罩兩側采用固定聯接,并在導向桿上進行左右方向移動,移動平穩,支承剛性好。

2)工作臺單元。

工作臺單元由圓形回轉臺、工作臺底座、主軸單元及車削主傳動變速機構等組成。圓形回轉臺和工作臺底座為整體鑄造結構。圓形回轉臺為環形結構,在圓周方向上分布有放射形筋板,在徑向方向上分布有環形筋板,圓形回轉臺下面設計有環形導軌,與工作臺底座形成靜壓導軌副,實現對工件及圓形回轉臺臺面的承重支撐,圓形回轉臺面上設計有T形槽及止退槽,用于安裝卡盤爪,實現工件的卡緊放松。

工作臺底座布置有環形恒流靜壓導軌腔,靜壓油腔共計12個。工作臺靜壓導軌采用多點齒輪等量對每個靜壓腔進行單獨單腔供油。為了實現圓形工作臺導軌副的安全保護,工作臺底座上安裝有油膜測厚電子元件,當油膜厚度小于0.04 mm時[2],將信號反饋至電控系統,使圓形回轉臺和工件停止轉動。工作臺主軸單元由回轉主軸、徑向定心軸承及軸向預緊軸承組成。主軸單元通過螺栓把合在工作臺底座上。徑向采用高精度雙列短圓柱滾子軸承作為定心支承,軸承內環與主軸采用錐面定位,錐度為1:12,通過調整軸承內環的軸向位置,實現徑向間隙的高整,達到圖樣要求的高精度回轉及壽命要求。

軸向預緊軸承安裝在主軸上端,通過法蘭盤固定在主軸上,對圓形工作臺的浮升量進行有效控制,同時提高了工作臺靜壓導軌的油膜剛度,保證工作臺單元穩定可靠地運轉及工作。工作臺底座芯部設置有主軸編碼器,實現螺紋加工及恒線速切削功能。車削主傳動機構采用立軸傳動形式,直流主電動機及各傳動軸采用立式平行軸結構布置,通過變速油缸控制,實現主傳動兩種轉速變換,達到車削及磨削的主軸轉速范圍要求。為了有效降低傳動噪聲,主傳動機構中的所有齒輪均采用優質碳鋼或合金鋼材質,齒輪齒形表面采用淬火后磨削及修緣的加工方法,提高了傳動效率及精度,降低傳動振動[3]。

3)右車削刀架。

車刀架為滑枕結構,刀架回轉滑座貼和在橫梁滑座前面。車刀架垂直進給導軌為滑動導軌,并配置減摩導軌副降低摩擦因數,提高刀架微量進給及定位精度。車刀架垂直進給采用西門子伺服電動機與滾珠絲杠采用直聯結構,由兩套滾珠絲杠副同時單個刀架(滑板)進行垂直進給運動,傳動剛度高、實現主從無間隙微量進給控制。車削滑枕固定在滑板前端,滑枕下端安裝有

刀夾快換接口,實現刀庫內快速換刀。刀夾采用錐面定位、四角油缸卡緊的方式,實現強力切削。車刀架水平、垂直進給采用光柵尺閉環控制。

4)左磨削刀架。

磨刀架為滑板結構,刀架回轉滑座貼合在橫梁滑座前面,可手動搬度。磨刀架垂直進給導軌為滾滑復合導軌,并通過滾動導軌和減摩導軌副降低摩擦因數,提高刀架微量進給及定位精度。磨刀架垂直進給采用西門子伺服電動機與滾珠絲杠采用直聯結構,由兩套滾珠絲杠副同時單個刀架(滑板)進行垂直進給運動,傳動剛度高,可實現主從無間隙微量進給控制。通過對兩套絲杠副的優化控制,可實現刀具在垂直面內圓周方向的微量調整,提高切削精度。車刀架水平、垂直進給采用光柵尺閉環控制。磨頭固定在滑板前端,磨頭采用內置電動機結構,主軸前端采用高剛度短錐1∶4結構,砂輪卡持器與主軸采用錐面與端面同時接觸的安裝方式,錐面為過盈配合,實現高剛度磨削要求[4]。

5)工件冷卻及排屑裝置。

車、磨刀架均配有工件冷卻噴嘴,可對工件、刀具和砂輪進行冷卻,以提高加工效果和刀具壽命。鐵屑經排屑器分離后輸送至鐵屑箱內。冷卻液通過工作臺防護罩、排屑器,回收槽回收至冷卻液箱,經過濾循環使用。排屑裝置為加寬型鏈板排屑器。冷卻液箱落水口設置有粗濾網、紙質精濾等多種措施,保證冷卻液清潔,滿足冷卻使用要求。

6)工作臺防護罩。

工作臺防護罩具備安全防護、冷卻液回收和鐵屑回收功能,采用半防護式結構,車削刀庫、砂輪修整裝置均采用獨立防護,通過氣動控制,推開防護門,實現修裁砂輪、更換刀夾,由于機床龐大,拉門使用不頻繁,故拉門采用手動結構。

7)砂輪修整裝置。

配備單點金剛筆砂輪修整器和金剛滾輪砂輪修整器,修整器支架與地基固定,保證剛性。為了實現工件雙滾道同時磨削的要求,金剛滾輪安裝在支承主軸上,修整主軸外端配置了高剛度雙列圓柱滾子軸承,支承剛度高。修整主軸由11 k W電動機經皮帶降速后驅動,修整功率大,傳動平穩。

8)車削刀庫。

車削刀庫采用盤式結構,配置8個刀夾,每個刀夾上安裝有不同的刀具接納口接口,接口采用山特維克C6型式,實現刀具快速準確定位,定位精度為0.003 mm。

9)液壓氣動控制系統。液壓系統主要由液壓油箱、主傳動電磁滑閥變速控制裝置、車削刀架及磨削刀架滑板液壓平衡控制裝置等組成。液壓油箱內的液壓油通過油冷機控制油溫,保證液壓系統的油溫恒定,實現液壓系統的穩定工作。氣動裝置經氣動三聯件進行過濾后,通過氣閥控制實現刀具錐柄吹氣、光柵尺清潔吹氣、防護罩氣動門控制等功能

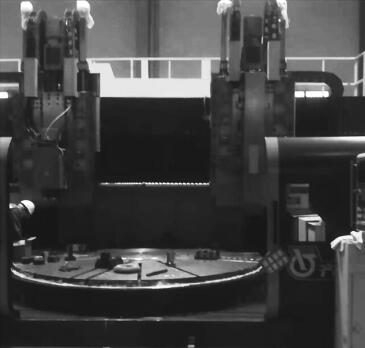

10)電氣控制系統。機床采用西門子828D數控系統控制,配置專用電氣柜,實現機床PLC及加工控制。高精度數控雙柱定梁立式車磨加工中心如圖2所示。

圖2 機床現場安裝圖

3 、創新點

1)創新研制了封砂式定梁龍門結構,保證高速硬車及高精度加工時的整機剛度及高動靜阻尼特性。

2)創新研制了車磨刀架垂直方向雙絲杠進給驅動機構,消除傳動間隙,保證了刀架高剛度微量進給要求,滿足溝心距高精度加工要求。

3) 創新研制了砂輪雙排桃形溝滾道成形修整機構,采用大功率動力驅動,實現砂輪快速成形修整。

4)創新研制了橫梁防護罩保護結構,實現大尺寸風琴式防護罩可靠運行。

4 、結 語

高精度數控雙柱定梁立式車磨加工中心成功研制,將打破加工風電軸承關鍵設備依賴進口的局面,為實現風電大型設備關鍵零部件國產化打下了堅實的基礎。該機床在用戶現場安裝驗收完成,通過了黑龍江省新產品鑒定評審,技術水平處于國內領先地位。隨著各種風電軸承類零件規格逐漸增大,軟車及硬車、車削與磨削復合加工設備的需求也逐漸增多。該機床具有全面穩定的車削及磨削加工能力,能夠實現用戶不同的工藝加工要求,功能齊全、精度保持性好、自動化程度高、適應能力強,有較強的市場競爭力,極具推廣價值。可為機床制造商及零件生產廠商帶來顯著的經濟效益和社會效益。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com