高精度數控機床主軸系統熱誤差的控制方法

2021-1-27 來源:西安交通大學 陜西省智能機器人 等 作者:趙亮 雷默涵 朱星星 王帥 凌正 等

摘要:為了解決高精度數控機床主軸系統熱誤差的難題,提出了一種主動控制主軸熱誤差的新方法.根據設計的螺旋盤管冷卻器,分析了硅脂厚度對主軸與冷卻器間的接觸熱阻的影響規律,建立了熱阻模型.在簡化主軸系統模型的基礎上,構建了主軸系統的熱-流-固有限元模型,并對冷卻參數進行了仿真.利用搭建的溫度控制系統,對有限元模型進行驗證.結果表明,有限元模型能有效預測主軸系統熱特性的變化規律,其冷卻器的換熱效率高,熱平衡時間縮短了約68%,熱誤差減小了約19%.本研究為精密機床主軸熱誤差控制提供了一種新思路。

關鍵詞:數控機床;主軸系統;溫度控制;熱誤差;熱-流-固模型

機床溫度變化和溫度場分布不均勻引起的熱誤差是導致精密機床加工精度降低的最主要因素在加工中減小主軸熱誤差影響的常用辦法有誤差補償法和溫度控制法.Liu等研究了主軸徑向熱誤差在不同工況下的變化規律,提高了誤差模型的預測精度并達到了良好的誤差補償效果.Liu提出了基于嶺回歸的主軸熱誤差建模方法。

減少了熱敏感點之間共線性對熱誤差模型的長期預測精度的影響.但是,補償法的補償范圍和有效性具有一定限制,且魯棒性較差,對復雜工況的自適應性較弱.此外,熱誤差補償實施的過 程具有離散性、非均 勻性,存在溫度反饋信號延時等問題,在通用性和穩定性方面存在局限。溫度控制法利用冷卻液循環帶走主軸內部過度累積的熱量,使電主軸內部溫度分布更均勻,可有效降低主軸的熱誤差 .Xia等[7]基于分形理論,建立了散熱器的三維熱流體動力學模型。

分形樹形通道凈散熱器具有壓降小、溫度場分布均勻、性能系數大等優點.Liu等提出了差異化多回路冷卻系統和匹配功率的散熱策略以及主動冷卻液策略,使主軸溫度分布更容易達到均。針對傳統的冷卻裝置,Grama等

提出了一種新的冷卻觸發模型,對冷壓縮機的開關頻率和開啟時間進行動態控制,可顯著減小熱變形.上述方法雖然可以有效減少主軸的熱誤差,但均未考慮主軸達到熱平衡的速度和熱誤差的穩定性問題.為了達到最佳的溫度控制效果,需要對在冷卻作用下的主軸的熱特性進行精確仿真。

本課題組研究了金屬粗糙表面接觸時的熱傳導和熱阻現象,并基于接觸力學建立了模擬主軸內部結構接觸的熱阻模,提高了主軸熱誤差的仿真準確性。本文提出了一種主軸主動熱誤差控制方法,以精密數控坐標鏜床的機械主軸為研究對象,設計了一種由螺旋盤管冷卻器、液體泵、油液溫控箱等組成的外置主軸溫度控制系統;綜合考慮了螺旋 盤管-硅脂-主軸 接觸面間的熱傳導速率,構建了接觸熱阻數值模型。

利用有限元方法建立了在冷卻作用下主軸的熱-流-固耦合仿真模型。該模型可準確反映恒溫溫控中不同的冷卻液溫度對主軸溫度場和熱誤差的影響,實現冷卻液控制溫度的優化,縮短主軸熱平衡時間,減小熱誤差。

1、 螺旋盤管冷卻器設計

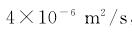

銅質的螺旋盤管冷卻器具有較高的換熱效率,涂抹一定厚度的導熱硅脂可以提高其與主軸外殼結合面間的換熱效率.在螺旋盤管外包裹隔熱層,以阻斷由空氣對流換熱引起的熱量傳遞。螺旋盤管內流體的流動受管壁邊界層的作用和由離心力作用產生的二次流(渦對)影響,如圖1所示.其中,螺旋盤管單圈直徑190mm,管間距12mm,管壁厚0.8mm,內徑4.4mm,橫截面上的平均流速為3.53m/s.由于二次流的影響,當流體旋轉著通過彎管時,流線呈螺旋形。

同時管內摩擦損失增大,螺旋管道中流體從層流向紊流轉變的 臨界雷諾 數為 6500.螺旋盤管內部流體在離心力誘發下會產生由一對縱向漩渦構成的二次流,導致管壁上產生不均勻的對流換熱,即產生不同的局部對流換熱系數。

但在層流情形下,螺旋盤管中的二次流可強化其管內冷卻液的傳熱效率.本文選用4號主軸油作為冷卻液,其運動黏度為  ,瞬時流量為0.1L/s,雷諾數約為 7234。

,瞬時流量為0.1L/s,雷諾數約為 7234。

圖1 螺旋盤管與二次流 (mm)

2、螺旋盤管-硅脂-主軸系統的熱特性仿真

2.1 螺旋盤管-主軸結合面熱阻模型

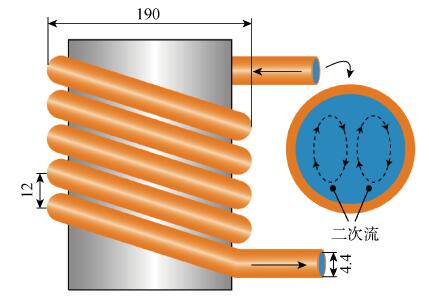

金屬固體間通過硅脂進行熱傳遞時,熱阻主要來自于硅脂,而硅脂的熱阻與其厚度呈正相關的線性關系.螺旋盤管橫截面近似圓形,如圖2所示。

圖2 螺旋盤管-硅脂-主軸外殼接觸處橫截面 (mm)

在整個換熱面積上涂抹的硅脂厚度約為2.5mm(經驗值),與螺旋盤管接觸的寬度約為4mm.其中,hmin為最小硅脂厚度,ht為硅脂厚度.系統外殼表面接觸區域較小,受到的法向力約為480N,在整個接觸區域內可產生平均的穩定壓力。

螺旋盤管與主軸外殼間的硅脂厚度 H =ht+hmin.當x=0時,ht=0,H=hmin.結合面間的硅脂厚度隨接觸面間壓力的增大而減小,受壓狀態下,hmin值通常在 0.01mm 數量級[15-16],遠 小于螺 旋盤管-主軸外殼結合面間多 硅脂區域內的ht值,因此hmin對結合面間的接觸熱阻影響不大,估計hmin值為0.04mm.硅脂熱導率kb=0.58 W/(m·℃),圓心距離主軸表面3.04mm,則

式中:x 為螺旋盤管-硅脂-主軸外殼接觸處橫截面中橫坐標的值.在不考慮脂-固接觸熱阻的情況下,螺旋盤管與主軸外殼結合面間的熱導為

式中:a=-2mm;b=2mm;L 為螺旋盤管管長,取5.97m. 螺旋盤管與主軸外殼表面接觸時單位面積內的硅脂熱阻

由于螺旋盤管表面粗糙度較小,硅脂與螺旋盤管、主軸外殼結合面的接觸熱阻(Rc)比Rb小,對總熱阻的貢獻有限.參考文獻中的結果,硅脂與螺旋盤管、主軸殼體間的接觸熱阻總和的估計值為

2.2 熱-流-固耦合模型建立和仿真計算

基于螺旋盤管冷卻器和主軸的部件型號、結構設計、結構尺寸以及運行工況,對內部生熱率、換熱邊界條件等進行計算.其中,軸承生熱率、主軸外表面與空氣之間的對流換熱系數、主軸內部金屬部件結合部(如軸承與軸心以及主軸套之間)的接觸熱導等邊界條件的計算采用課題組已有方法.利用有限元方法,對安裝螺旋盤管冷卻器的主軸進行瞬態的熱-流-固耦合仿 真.模 型 建立過程主要包括:在三維建模軟件 Creo中建立主軸三維實體模型(不包括螺栓、螺孔、凹槽、圓角和倒角等對主軸系統熱特性影響較小的微細結構);將模型導入 ANSYS中進行網格劃分;選擇熱-流-固耦合分析單元;加載邊界條件;求解;進行結果后處理.瞬態的熱-流-固耦合仿真結果包括各瞬態時間點(t)的盤管內冷卻液溫度分布、主軸溫度(T)場和變形(ε)場。

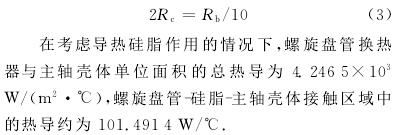

仿真工況包括:主軸轉速選擇精密鏜床實際加工中的典型轉速(1 000r/min),環境溫度設定為恒溫實驗室實際溫度(19℃),仿真結果如圖3所示.結果表明,冷卻液溫度 為 16 ℃ 時冷卻效果明顯。

圖3 冷卻液溫度為16℃時的熱特性仿真

3 、實驗驗證

3.1 冷卻系統設計和實驗裝置

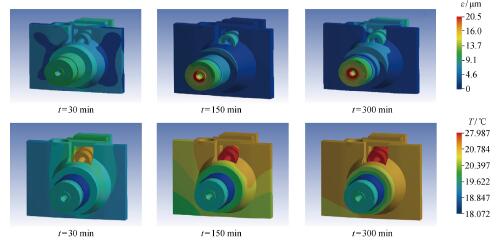

主軸冷卻控制系統總體架構如圖4所示.系統的冷卻工質選用4號主軸油,冷卻循環從油溫控制箱開始,工質經循環泵增壓,經渦輪流量計和控制閥控制流量后輸出至螺旋盤管換熱器,用于主軸冷卻,最后回流至溫控箱,實現循環冷卻。為了監控系統的工作狀態,在螺旋盤管進出口的位置設置溫度傳感器和壓力傳感器,在主軸被冷卻的位置設置溫度傳感器。

圖4 溫控系統整體設計

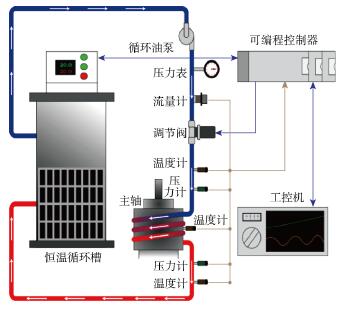

在精密坐標鏜床實驗平臺上進行主軸的恒溫主動冷卻控制實驗,驗證溫度控制的效果.實驗在恒溫車間進行,環境溫度為 19 ℃,主 軸 恒 定 轉 速 設 為1000r/min.電渦流位移傳感器測量主軸的伸長量:溫度傳感器吸附在主軸外表面,分別布置在主軸前端法蘭(T1),主軸殼體前端上方(T2)和下方(T4),主軸殼體前端側方(T3和 T5),主軸殼體后端上方(T6)和下方(T8),主軸殼體后端側方(T7和 T9),如圖5所示。

圖5 主軸特征溫度和熱誤差測量

3.2 主軸熱-流-固模型的實驗驗證

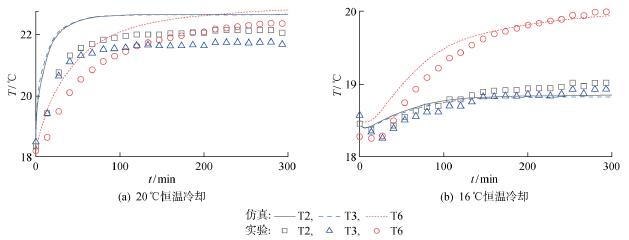

實施溫度控制之前需要建立準確的有限元仿真模型,并作為冷卻參數選擇的依據.在冷卻液溫度分別為20℃和16℃時,對比主軸的熱誤差和經模糊聚類辨識的熱敏感點(T2、T3、T6)溫度的瞬態熱-流-固仿真結果與實驗測量值,如圖6所示.對于20℃ 恒溫冷卻的螺旋盤管-主軸系統,實驗中 T6的溫度在約 130min后上升趨勢 顯著減緩,在 200min后趨于平穩;T2、T3的溫度在130min左右逐漸趨于平穩.仿真中 T6的溫度在100min之前上升趨勢明顯,在100min之后上升趨勢減緩并逐漸趨于平穩.對于16℃恒溫冷卻的系統,實驗中 T2、T3的溫度在0~25min范圍內持續下降,25min后上升,并在150min后逐漸平穩;T6的溫度與 T2、T3的溫度同時下降,隨后上升至200min左右在逐漸平穩.主軸熱平衡時的溫度隨冷卻液溫度的降低而有所降低。

圖6 主軸溫度的仿真-實驗對照

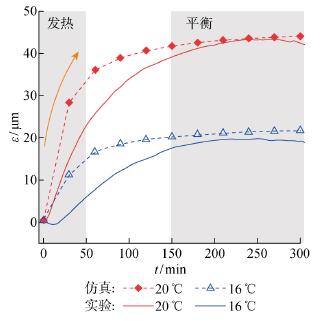

恒溫20℃和16℃冷卻時主軸熱誤差測量和仿真結果如圖 7所示.熱誤差在 50min 之前快速增加,在50min之后增加速度漸緩,并在150min之后達到平穩狀態.仿真得到的熱誤差大小和變化趨勢與實驗結果吻合。

圖7 主軸熱誤差的仿真-實驗對照

3.3 溫控效果的實驗驗證

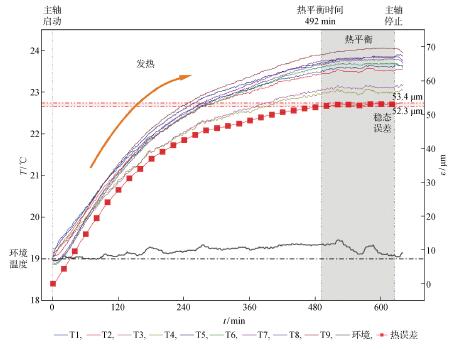

在無外加冷卻的條件下,主軸系統從靜置狀態開機,恒定轉速為 1000r/min,測試得到的溫度-熱誤差曲線如圖8所示.其中,變速箱由機床自帶的獨立油冷機冷卻,控制周期較長,溫度波動比其他位置稍大.主軸最高溫度 (24.1 ℃)出現在主軸中段上方,主軸最大伸長量為 53.4μm,熱平衡時間約為492min.恒溫控制的實驗結果如圖9所示。

圖8 溫度-熱誤差曲線

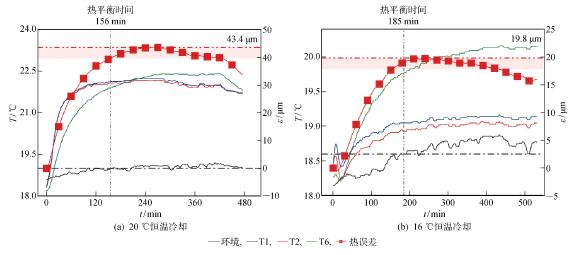

圖9 恒溫控制實驗

其中,油箱的溫度分別設置為20℃和16℃.從圖中可知,恒溫20℃冷卻時測點的最高溫度為22.4℃,主軸的最大伸長43.4μm,熱平衡時間約為156min.與無外加冷卻的工況相比,主軸的最大伸長量減少了10μm,即熱誤差減小了約 19%;熱 平 衡 時 間 縮 短 了 336min,縮短了約68%.結果表明:基于螺旋盤管的主軸冷卻控制方法可以縮短機床的預熱時間并有效減小熱誤差,且控制溫度越低,熱誤差的最大值越小.但是,降低控制溫度會延長系統達到熱平衡的時間,從而不利于精度的提高,并且還會導致平衡時溫度穩定性下降,制冷功率和能耗增加.在實際加工過程中,熱誤差的穩定性比其最大值更加重要.并且,較為穩定的熱誤差可以通過補償等方法消除.因此,與16℃相比,20℃是更加理想的恒溫冷卻控制溫度。

4 、結語

本文針對精密數控機床主軸系統熱誤差的問題,提出了一種基于螺旋盤管的外置主軸熱誤差抑制方法。分析了螺旋盤管與主軸外殼接觸面間的硅脂厚度對熱傳導的影響,計算得到了結合面間的熱傳導率。通過綜合考慮主軸部件生熱、換熱等邊界條件,建立了螺旋盤管-主軸系統的瞬態熱-流-固耦合模型。

該模型能夠準確預測螺旋盤管冷卻器作用下的主軸熱特性,并且可以作為選擇冷卻液溫度的依據。理想的恒溫冷卻控制溫度為20℃,當螺旋盤管冷卻器內冷卻液的流動狀態為層流時,冷卻器的換熱效率高:與無外加冷卻工況相比,達到熱平衡的時間縮短了約68%,熱誤差減小了約19%.該方法成本低,效率高,無需建立熱誤差模型,具有普適性。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com