機械主軸軸承振動監測與故障診斷研究

2021-5-13 來源:航空工業成都飛機工業(集團) 數控加工廠 作者:王一鵬 李連玉 李勇

摘要:針對數控機床機械主軸在故障發生時的非平穩特性及主軸運行狀態監測的問題,提出了一種基于振速均方根值和頻譜分析的振動監測分析方法。以某龍門機床機械主軸為對象開展研究,選擇振動測試儀的振動速度值進行快速狀態識別,發現異常后針對主軸重要部件軸承進行持續性監測,利用頻譜分析診斷出軸承的缺陷位置。結果證明該振動監測分析方法可以快速有效地診斷出機械主軸故障位置,提前采取措施以避免故障進一步惡化,為主軸后期的檢修和維護提供了可靠的依據。

關鍵詞:機械主軸;狀態監測;振動分析;軸承失效;頻譜

在數控機床加工中,主軸是機床的重要部件之一,它的性能直接決定了加工工件的表面質量,一旦主軸出現故障,將造成機床長時間停機,為企業帶來巨大的經濟損失。其中主軸的很多機械故障是由于機床關鍵部件磨損、振動、超負荷加工等加工狀態或外部環境改變引起的漸變性故障,因此對主軸進行預防性維修,尤其是監測其振動情況是很有必要的。萬海波等研制了基于 HHT 時頻分析方法的機床主軸振動分析系統進行振動監測。籍永建等利用 EMD 的方法對主軸振動信號進行分析。汪順利等利用 Lab VIEW 對主軸進行振動測量與分析。目前很多學者對數控主軸的狀態監測技術沒有很好地應用在實際生產環境中,對實際發生的突發性故障也缺少實際案例分析。

為了保障數控機床的正常使用,對潛在故障進行預防性維修,本文針對某國外龍門機床的機械主軸展開振動監測與分析研究。基于高效的振動分析裝置對該機械主軸運行過程中振動信號進行采集分析,與廠家允許的振動值對比發現異常位置;通過計算關鍵軸承的特征頻率,診斷得到故障部件;對比歷史故障信息,進一步確定故障部位,指導維修人員提前訂購備件,制定相關維修計劃。

1、 振動分析與診斷

1.1 狀態監測

設備狀態監測技術是指機器在運行情況下,了解和確定其狀態的過程。工業領域應用的主要狀態監測技術有振動分析與診斷、潤滑油分析、紅外熱成像技術、超聲波檢測(材料厚度/缺陷檢測)和電機狀態監測與電流特征分析等,其中振動分析是最常用的狀態監測技術。

在工程應用中,為了真實準確反映機械傳動部件的振動狀態,要注意選擇監測點的位置和采集方法,傳感器一般安裝在主軸端面附近的軸承位置有較好的監測效果。另外必須注意對振動信號進行多次采集和分析,進行橫向綜合比較,也需要通過將設備的振動頻譜與歷史數據進行縱向比較,為預防性維修提供可靠的理論指導和故障信息。

1.2 軸承故障診斷

軸承是大多數機械結構中最重要的部件之一,軸承的工作狀態與旋轉機械的運行可靠性息息相關。然而在數控加工的復雜環境中,主軸系統內的軸承在使用中存在過早失效的現象。主要原因有超負荷運轉、主軸潤滑不足、誤操作帶來的隱形損傷、密封效果差或配合過緊等,這些因素都會產生特定類型的軸承故障,導致軸承振動加劇造成災難性破壞。

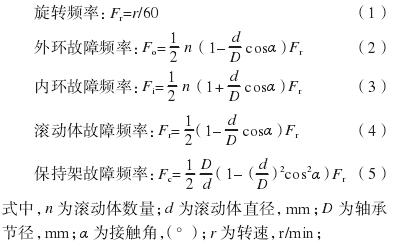

在生產狀態監測中發現,軸承在其使用過程中表現出很強的規律性,并且重復性強。軸承各部件都有其特殊的故障頻率,若軸承發生故障,它的幅值增加,并有諧波,諧波兩邊產生邊頻。軸承有 4 個部件組成:滾動體、保持架、外環和內環。對軸承故障機理研究表明,當軸承損傷時,將出現 4 種故障頻率之一或若干故障頻率同時出現。軸承的故障頻率可用下列公式計算:

2 、案例分析

2.1 機械主軸狀況

數控機床中的機械主軸有轉速低、扭矩大的特點,適宜加工高強度、高硬度材質。本次以某國外高端龍門機床的機械主軸為研究對象進行振動分析。該主軸在一年前由于主軸端面的軸承磨損嚴重造成了滾動體脫落,等待備用軸承造成停工數月嚴重影響了零件的交付,在維修更換后,為了避免突發性設備故障造成的經濟損失,設備人員開始對該主軸定期進行振動檢測,監控主軸運行狀態,重點關注主軸更換后的軸承使用狀態。

2.2 振動監測

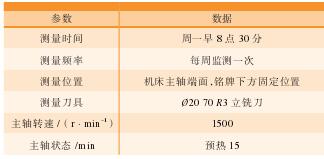

主軸振動分析采用了一款 Smart Balancer 的儀器進行振動測試,它是一個方便高效的檢測儀器,搭配了一個三相加速度傳感器,可以快速對振動信號進行采集分析而不用拆卸機床主軸。在每次進行振動監測時,需要保證主軸轉動參數、裝配刀具及傳感器位置一致,測量數據才可以真實反映故障的變化趨勢。具體參數信息如表 1,傳感器位置如圖 1 所示。

表1 振動監測參數信息

圖1 機械主軸及傳感器位置

2.3 軸承故障頻率計算

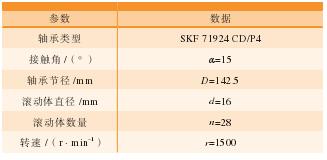

該主軸大修后更換的軸承參數如表 2 所示。

表2 軸承參數信息

依據上述技術數據,分別計算軸承各部件在軸承內圈轉速為 1500r/min 時的故障頻率:

上面計算的各特征頻率都是從理論上推導出來的,而實際軸承的幾何尺寸會有誤差,加上軸承安裝后的變形,使實際的頻率與計算所得的頻率會有差異,所以在頻譜圖上尋找各特征頻率時,需在計算的頻率值上下找其近似的值來做判斷。

2.4 故障分析

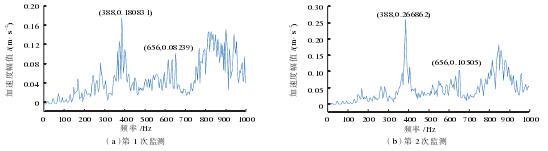

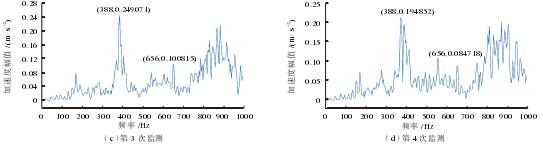

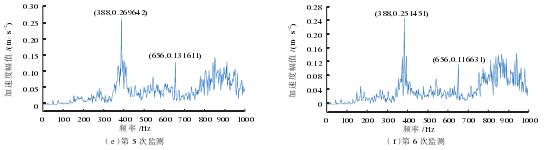

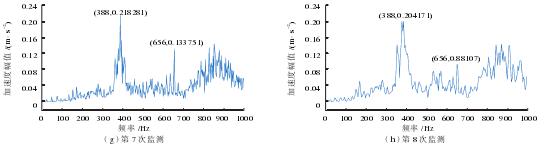

經過兩個多月的持續性監測,發現該主軸的振動速度均方根值 RMS ≥ 0.2mm/s,超過了 SKF 軸承制造商建議的安全振動限值 0.2mm/s。針對此異常現象對主軸進行振動頻譜分析,進一步發現故障原因,本文選取了近兩個月的測量結果作故障分析,8 次頻譜圖分布如圖 2 所示。

圖2 故障頻譜圖

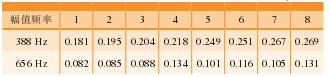

從頻譜圖的譜線分布來看,在 0~1000Hz 軸承范圍內,軸承內圈故障頻率 383.9Hz(實測為 388Hz,與計算值非常接近)的幅值非常明顯,而且每次測量幅值都會較前一次增大(表 3),兩個多月的時間內從 0.18mm/s(2次方)增大到 0.27mm/s(2次方),結合之前該主軸軸承故障進行綜合考慮,由此可以判斷該軸承的內圈已經出現了缺陷。同時內圈故障頻率兩側均有明顯邊頻帶,說明該內圈故障在這段時間內持續擴展導致了幅值的增大。

表3 8次故障頻率幅值記錄

另外從頻譜圖中可以看到,軸承外圈故障頻率316.1Hz 的 2X 幅值(實測值為 656Hz)也較為明顯,推斷出軸承的外圈受內圈故障影響出現缺陷的可能性比較大。在 800~900Hz 之間出現的高頻連續譜,噪聲底線明顯抬高,分析認為是內圈故障正在進一步惡化,造成了主軸轉動時會出現松動摩擦的現象。

通過上述分析可以得到該機械主軸的軸承已經出現了故障隱患,需要在下次檢修中安排更換軸承。經過和維修人員確認,上次軸承故障就是內圈嚴重破損導致滾動體散落發出異響才進入維修,此次距離更換軸承后時間不超過半年,軸承內圈已經出現了缺陷,推斷可能是主軸內部傳動結構存在缺陷或者由軸承安裝和潤滑等因素導致的。為避免缺陷擴大導致停機故障,已經提交備件采購流程,同時采取機床限制性使用和按期振動監測等措施進行主軸狀態跟蹤。

3 、結論

通過對數控機床的主軸進行振動監測與故障分析,可以判斷出主軸軸承的運行情況、出現缺陷的部件及缺陷的嚴重程度。在實際應用中,操作人員可以通過便攜式儀器對主軸狀態進行快速檢查,診斷上可采取振動速度有效值結合頻譜分析的方法進行綜合診斷,為設備維修和備件采購提供可靠的理論指導,降低因軸承故障造成主軸事故擴大的可能性。對主軸診斷的技術還可以采取監測噪聲、溫度和潤滑等多種技術手段結合,可以提高主軸故障識別與診斷的準確率。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息