國產(chǎn)主軸單元在加工中心上的應(yīng)用

2022-7-18 來源: 寶雞機床集團有限公司 作者:羅海軍

摘要:為了使國產(chǎn)主軸單元更好地應(yīng)用于加工中心上,通過對機床典型工況的分析,確定出主軸部件所能承受的最大切削力。利用有限元分析軟件對加工中心的箱體結(jié)構(gòu)進行了優(yōu)化,加裝熱傳感器并進行了系統(tǒng)熱補償,有效提高了整機剛度與精度。結(jié)合北一機整體式主軸特有的氣幕保護、錐孔吹氣等功能,設(shè)計出具有干燥氣體、保護主軸錐孔的氣動系統(tǒng),為最大限度地發(fā)揮主軸可靠性、穩(wěn)定性提供保證。

關(guān)鍵詞:國產(chǎn)主軸單元;最大切削力;有限元分析;系統(tǒng)熱補償;氣幕保護

0 引言

我國的機床行業(yè)最近幾年有了長足的進步,但是核心功能部件與歐美等品牌有一定的差距。主軸系統(tǒng)性能與機床的加工精度精密相關(guān),是機床最重要的功能部件,主軸單元的動靜態(tài)性能的優(yōu)劣對加工精度和運行可靠性影響非常大。

本文詳細(xì)地闡述了國產(chǎn)主軸在立式加工中心上的設(shè)計和應(yīng)用方案,機床樣機試制完成后做了大量熱補償和可靠性試驗,并且匯總了一些問題反饋給主軸部件配套單位(北京北一機床廠),為其后續(xù)的改進、批量生產(chǎn)提供理論依據(jù)。打造質(zhì)量過硬、結(jié)構(gòu)先進的機床功能部件是提高我國機床行業(yè)整體水平的重要組成部分,是保障制造業(yè)核心競爭力、產(chǎn)業(yè)結(jié)構(gòu)升級的必經(jīng)之路。

1、VMC850L立式加工中心典型工況及主軸選型分析

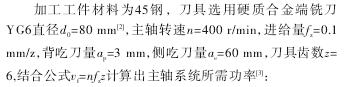

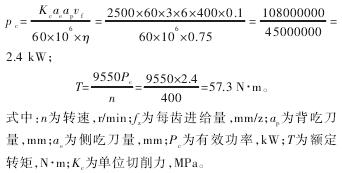

1.1 低速大轉(zhuǎn)矩銑平面

1.2 大切削力及功率銑槽

1.3 主軸功能部件選型結(jié)果分析

根據(jù)專項要求使用北一機床廠提供的TZ041A20001型直聯(lián)主軸,該主軸最高轉(zhuǎn)速為12 000 r/min,最大轉(zhuǎn)矩為96.5 N,最大輸出功率12 k W。這些數(shù)據(jù)都大于機床的典型工況加工計算值,并且大于本次機床的設(shè)計最大功率11 k W和最大轉(zhuǎn)矩值75 N·m,主軸電動機選用FAUNC βi I8/12000來滿足使用要求。

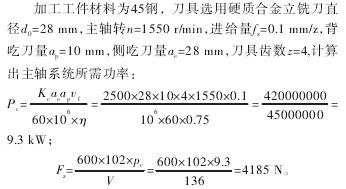

1.4 對主軸箱體進行有限元分析及靜態(tài)剛度計算

立銑刀在銑槽時,主軸系統(tǒng)所受軸向抗力是造成主軸箱變型的重要因素,如圖1所示。根據(jù)1.2節(jié)大切削力銑槽工況中所計算出的切削力Fz=4185 N,根據(jù)公式F0≈(0.50~0.55)·Fz,可計算出銑削時的軸向抗力F0≈2300 N。

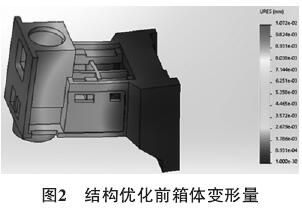

在F0載荷作用下進行主軸部件剛度K0計算[4],變形是由主軸箱自身和導(dǎo)軌接觸變形兩部分組成的。箱體自身負(fù)載處變形量(如圖2)為10.7 μm,根據(jù)轉(zhuǎn)矩平衡、變幾何關(guān)系與Z軸導(dǎo)軌副剛度參數(shù),計算出Z軸滑動導(dǎo)軌副接觸變形所引起切削點位移為5.17 μm。主軸部件剛度K0=2300÷(10.72+5.17)=145 N/μm。

Simulation是Solid Works 附帶的有限元分析插件,該插件在實踐應(yīng)用中較為成功,能滿足單個零部件靜態(tài)應(yīng)力、應(yīng)變和位移等的有限元分析。利用該軟件為此次課題設(shè)計主軸箱體提供很好的仿真依據(jù),對箱體的結(jié)構(gòu)設(shè)計

起到至關(guān)重要的作用。

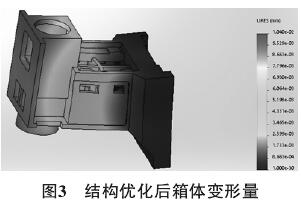

如圖2所示,主軸系統(tǒng)在受到2300 N的軸向抗力時,其變形量最大為0.0107 mm,這時主軸中心距導(dǎo)軌安裝面的距離為570 mm。如圖3所示,將此距離變?yōu)?00 mm,主軸系統(tǒng)在承受同樣的軸向抗力時,變形量最大值為0.0104 mm,有 了明顯的減少。通過仿真模擬和對主軸部件剛度K0的計算,在箱體結(jié)構(gòu)設(shè)計過程中適當(dāng)減小了箱體中心孔到導(dǎo)軌面的距離,在保證Z軸行程的前提下導(dǎo)軌支撐盡量下移 ,可有效地提高主軸系統(tǒng)的剛度。

2、機床主軸功能部件的設(shè)計

2.1 主軸功能部件的氣動系統(tǒng)設(shè)計

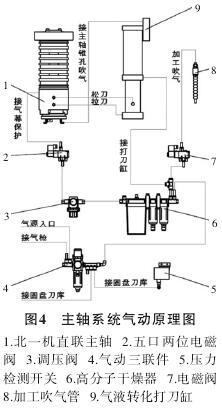

氣動設(shè)計為本次主軸系統(tǒng)關(guān)鍵組成部分,直聯(lián)主軸氣路較為復(fù)雜,對氣流的壓力和干燥度有著相應(yīng)的要求。如圖4所示,主氣源通過氣動三聯(lián)件4分為三路:一路接壓力檢測開關(guān)5監(jiān)控整個系統(tǒng)的壓力,如果過低機床就會報警;一路接圓盤刀庫,刀庫上自帶電磁換向閥,控制刀套旋轉(zhuǎn);最后一路在進入高分子干燥器6前又分為三路,第一路通過電磁閥7控制主軸箱上竹節(jié)管加工吹氣,起到清理和冷卻工件的作用;第二路連接氣液轉(zhuǎn)化打刀缸9,打刀缸把氣壓轉(zhuǎn)化為油壓控制松刀,并且同時控制主軸拉刀與主軸錐孔吹氣;第三路通過高分子干燥器6過濾后,依次通過調(diào)壓閥3和電磁閥2來控制主軸上的氣幕保護功能。

2.2 主軸功能部件的結(jié)構(gòu)設(shè)計

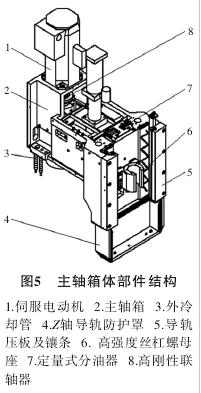

主軸系統(tǒng)的優(yōu)劣直接影響著整個機床的性能。區(qū)別于以往傳統(tǒng)分體式結(jié)構(gòu),由圖5可以看出,伺服電動機1直接連接在主軸箱體2上,減少了中間環(huán)節(jié),提高了主軸系統(tǒng)整體精度和剛度,主軸箱采用高強度鑄鐵,經(jīng)過多次時效處理,有效抑制了加工過程中切削力導(dǎo)致的變形及應(yīng)力。外冷卻管3集成在主軸箱右側(cè),結(jié)構(gòu)緊湊,為加工提供大流量的冷卻液。Z軸導(dǎo)軌防護罩4采用不銹鋼材質(zhì),運行穩(wěn)定可靠,保護立柱導(dǎo)軌淬硬面免受極端工況的破壞。導(dǎo)軌壓板及鑲條5配合貼塑、刮研工藝,使摩擦阻力小,負(fù)荷能力高,精度保持性長久。

高強度絲杠螺母座6配合大轉(zhuǎn)矩交流伺服電動機與滾珠絲杠直接傳動,保持了零件加工高精度;導(dǎo)軌、滾珠絲杠副采用中央集中自動稀油潤滑,各個節(jié)點配有定量式分油器7,定時定量向各潤滑部位注油,保證各滾動面均勻潤滑,有效地減小摩擦阻力,提高了運動精度,保證了滾珠絲杠副和導(dǎo)軌的使用壽命。高剛性聯(lián)軸器8連接主軸和電動機,保證主軸在高速運轉(zhuǎn)的過程中平穩(wěn)、可靠地傳遞轉(zhuǎn)矩。

3、 機床主軸功能部件的熱補償及可靠性試驗

3.1 主軸系統(tǒng)熱誤差形成的原因

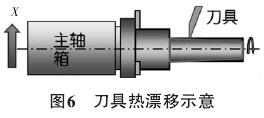

由溫升引起的熱誤差占總誤差的40%~60%,是影響加工精度的主要因素。如圖6所示,主軸高速旋轉(zhuǎn)時,主軸軸承內(nèi)外環(huán)高速摩擦產(chǎn)生大量熱量,這些熱量使主軸空間姿態(tài)發(fā)生變化,產(chǎn)生熱伸長、熱傾斜和熱漂移等形變,這些形變又引起刀具與工件相對位置發(fā)生變化,導(dǎo)致工件加工精度變差。

3.2 溫度測量

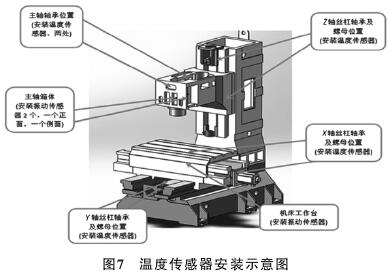

在VMC850L立式加工中心的3個進給軸各布置2個溫度傳感器,其中一個靠近X、Y、Z軸絲杠螺母位置,另外一個遠(yuǎn)離絲杠電動機端;在主軸和機床底座(環(huán)境溫度)上分別布置了2處溫度傳感器,采集相應(yīng)的溫度場信息并反饋到誤差補償系統(tǒng),以實現(xiàn)對全閉環(huán)熱態(tài)定位誤差的實時補償,溫度傳感器在數(shù)控機床上的安裝如圖7所示。

3.3 數(shù)控系統(tǒng)的補償功能分析

根據(jù)機床工況和關(guān)鍵點溫度預(yù)測熱誤差,數(shù)控系統(tǒng)反向調(diào)節(jié)機床坐標(biāo)系原點或進給軸參數(shù),來抵消或減少熱誤差。智能補償模塊采集機床熱敏感點的實時溫度,并根據(jù)補償模型計算補償參數(shù),將補償參數(shù)傳送給PLC,再由PLC通過通信接口將補償參數(shù)寫入NC系統(tǒng),改變CNC中熱誤差補償參數(shù),實現(xiàn)熱誤差補償。

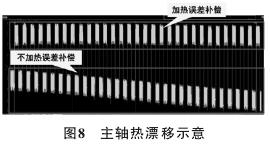

圖8所示為五點法測量機床主軸熱漂移,主軸空運轉(zhuǎn)加熱誤差補償功能和不加補償各5 min,記錄X向主軸熱變形數(shù)據(jù)。補償后熱漂移明顯減小,補償效果良好。

3.4 主軸的最大轉(zhuǎn)矩及功率試驗

在機床恒轉(zhuǎn)矩區(qū)范圍內(nèi)選取主軸轉(zhuǎn)速n=400 r/min,采用直徑d0=80 mm六齒YG6硬質(zhì)合金鋼端銑刀進行銑削試驗,通過改變進給速度或切削深度,使機床達(dá)到設(shè)計最大轉(zhuǎn)矩T=70 N·m,此次試驗過程中主軸及過載保護裝置工作正常、可靠。

在機床恒功率區(qū)范圍內(nèi)選取主軸轉(zhuǎn)速n=1550 r/min,采用直徑d0=28 mm四齒硬質(zhì)合金鋼端銑刀進行銑削試驗,通過改變進給速度或切削深度,使機床達(dá)到設(shè)計最大功率11 k W,此次試驗過程中主軸同樣工作正常、可靠。

按照GB/T 18400.2-2010《加工中心 檢驗條件 第2部分:立式或帶垂直主回轉(zhuǎn)軸的萬能主軸頭機床幾何精度檢驗(垂直Z軸)》中G10和G11項復(fù)查負(fù)荷試驗后主軸單元的精度,實測精度均優(yōu)于國家標(biāo)準(zhǔn)。

4、結(jié)語

數(shù)控加工中心本身功能需求的擴大,需要與之配套的功能部件水平也要大幅度提高, 甚至很多功能的增加和提高需要通過功能部件來完成,通過本次主軸功能部件在加工中心上的應(yīng)用試驗,可以充分地了解和挖掘國產(chǎn)功能部件的性能和特點,為以后的改進和功能部件品牌提升打下基礎(chǔ)。在面對國外競爭時不被制約,是我國基礎(chǔ)制造業(yè)的重中之重。機床推向市場面對終端用戶,主軸等功能部件對機床的精度保持性、可靠性、穩(wěn)定性方面發(fā)揮著巨大的作用,隨著國產(chǎn)部件質(zhì)量和匹配度的增高,機床行業(yè)也會煥發(fā)出新的活力,國產(chǎn)機床的整體性價比將會大大提高。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)