加工中心自動換刀機構的維修技術及應用

2024-4-17 來源:- 作者:薛一剛 常喜萍 等

摘 要:介紹加工中心自動換刀機構在換刀過程中出現的故障及維修調整方法,結合實例,介紹換刀機構在執行伸縮、旋轉動作時的維修調整步驟與檢測方法。

關鍵詞:加工中心;自動換刀機構;凸輪;換刀點位置;機械手伸縮旋轉

0 引言

機械手自動換刀機構廣泛應用于數控加工中心,其運動部件或刀具定位元件在出現磨損和損壞的情況下,換刀過程中會出現卡滯、掉刀等故障現象,有時快速換刀過程中沖擊較大,伴隨機械部件異響,造成的結果是機械手無法正常換刀,甚者會導致刀具及設備損壞,如不及時有效處理,有可能會引發更大的損失。但是更新換刀機構費用昂貴(每套進口設備換刀機構總成均價在 30 萬元左右),且備件周期很長。因此正確分析研判換刀機構卡刀、掉刀等故障因素,利用或結合現有可行的維修資源,對其進行部分元件的更換與維修,能很大程度地降低維修費用,提高維修速度,分析換刀機構的維修技術對現場的實際維修過程具有現實的指導意義。

1、機械手換刀故障的維修調整方法

1.1 調整刀庫傳輸器與主軸相對于換刀點的位置

通過檢測裝置對換刀點位置在 X、Y 平面內進行檢測(圖 1),檢測裝置采用可拆解的模擬刀具 3 連件,刀柄為 HSK 結構,主要根據刀具進入機械手手爪及鍵塊時是否在中心位置、插刀時刀具進入主軸是否在主軸錐孔中心位置以及是否發生干涉產生異響等方面檢查,若有上述情況時更改主軸換刀點 X、Y 的換刀原點位置以及刀庫傳輸器的位置,位置誤差應控制在 0.2 mm 以內。以上操作均是在手動操作狀態下或手盤電機的情況下操作。

圖 1 利用檢測裝置校驗換刀點位置

1.2 機械手刀具定位元件和鎖刀機構的檢測

檢查刀具定位鍵塊是否完好可靠,主要檢測定位元件機械手爪圓弧側面的磨損量,以較重、較長刀具為例(重刀和長刀更容易驗證出換刀效果),分別裝入兩個機械手,在刀具的遠端水平方向施加外力,檢測左右的擺動量,以及刀具受重力影響導致的低頭量,且對刀柄尾部造成的擺動不超過 0.2 mm,否則將會對換刀造成影響,裝刀時會卡滯或鎖不住刀。根據刀具裝入時的擺動量來判斷機械手爪是否磨損,磨損的手爪是固定的手爪還是活動的手爪,這時需要對手爪進行仔細的檢驗,一般是檢驗機械手爪的圓弧側面,重點是活動手爪,因為活動手爪的受力面積小,更容易磨損。手爪檢查完畢后,檢測鎖刀機構的鎖緊銷是否伸縮正常,鎖刀彈簧的回復力是否正常,正常情況下刀具鎖緊后在沒有壓入鎖緊銷的情況下是取不出來的,依次可手動檢驗刀具的鎖緊狀況。對磨損量大的機械手手爪應及時予以更換,此外,對于鎖刀彈簧回復力不夠的也應予以更換,根據維修經驗,鎖刀彈簧也屬于易消耗件,維修人員應該多加注意。

1.3 換刀傳動機構的檢測與維修

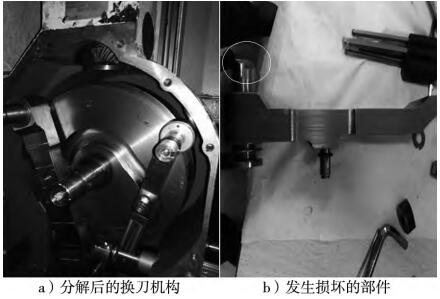

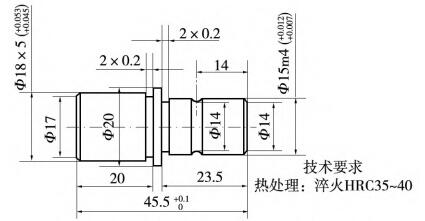

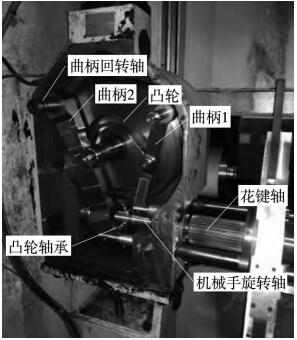

換刀傳動機構是一個復雜的復合傳動機構,要實現機械手伸出、旋轉 180°、縮回、鎖緊銷壓盤伸出壓住鎖緊銷等一系列動作,傳動包含齒輪傳動、凸輪傳動、曲柄滑塊傳動等。以公司一臺德國進口 NBH630 型臥式加工中心換刀傳動機構為例,故障現象為機械手換刀時頻繁掉刀,首先要分析傳動故障的現象、原因和實施維修方案的過程。由于現場作業吊運的空間狹小、吊裝難度比較大,若要將整個換刀傳動機構整體吊出維修工作量很大,從實際情況出發,嘗試在現場對傳動機構進行拆解,當然加工中心的自動換刀機構可以整體拆出做進一步的檢查和維修,但是需要注意的是,拆出重新安裝時需要特別注意整體安裝位置,避免二次安裝偏差造成的換刀問題。在現場解體后,實際情況如圖2a)所示,進一步檢查時發現伸縮傳動鏈曲柄中與端面凸輪配合的螺栓軸承損壞、曲柄回轉軸斷裂,斷裂位置如 2b)所示。通過對機械手換刀傳動機構的分解及原理分析,結合進口備件的周期和成本,此類故障是可以通過更換部分部件來解決的,于是采用自制曲柄回轉軸、定制軸承進行安裝恢復。此過程需要自主測繪并加工所需備件,測繪并加工的曲柄回轉軸如圖 3 所示。

圖 2 分解后的換刀機構以及損壞的部件

圖 3 自主測繪曲柄回轉軸

1.4 安裝調試順序和注意事項

(1)先安裝圓柱凸輪。圓柱凸輪的安裝要在機械手伸縮的位置安裝,由圓柱凸輪的凸輪槽的曲線可以看出(圖 4),當凸輪槽斜齒部位與機械手旋轉軸的凸輪軸承嚙合時,旋轉軸處于旋轉狀態;當凸輪槽圓周方向與機械手旋轉軸軸承嚙合時,旋轉軸處于伸縮狀態,如果在旋轉狀態安裝的話,會造成旋轉軸的初始位置可能不在水平位置,與水平位置或 60°或 120°,根據齒數的傳動比可知,圓柱凸輪旋轉一周轉過 3 個斜齒,與之嚙合的機械手旋轉軸的 6 個凸輪軸承同時轉過 3 個凸輪軸承,即圓柱凸輪轉過一周是一個循環,機械手旋轉 180°仍處于水平位置,機械手與旋轉軸的動力傳遞通過 32 個齒的花鍵連接,32/6 不是整數,因此無法通過調整機械手在花鍵軸上的安裝位置來調整機械手的初始水平位置。

圖 4 機械手動作原理

(2)伸縮連桿的安裝。安裝加工的曲柄回轉軸,安裝定制的凸輪軸承,連接伸縮桿與端面凸輪槽。

(3)傳動齒輪的安裝。安裝齒輪時要防止凸輪軸承的位置發生錯位。

(4)蓋板的安裝。將蓋板涂密封膠,拆掉左邊伸縮連桿軸的軸座和中間傳動齒輪軸的軸座,增大軸在孔間的移動量,便于多軸同時安裝,用 M8 長螺釘先連接上面兩個螺釘孔,便于對準各安裝孔的位置,先對準鎖銷釋放盤連桿的中心定位軸的安裝,同時兼顧伸縮連桿軸和傳動齒輪軸的位置,逐步將各個軸安裝到位,最終將蓋板固定。

(5)分別安裝伸縮連桿軸座和傳動齒輪軸的軸座,軸孔錯位時可盤動電機使軸孔同軸,使兩個軸座的安裝順利,然后緊固 3個軸的鎖母。

(6)編碼器的安裝,在編碼器的初始位置安裝,手動將機械手盤動至縮回的初始位置,連接編碼器。

(7)安裝完成后,重新校驗換刀點位置,執行自動換刀動作,此時機床換刀正常。

2、應用實例

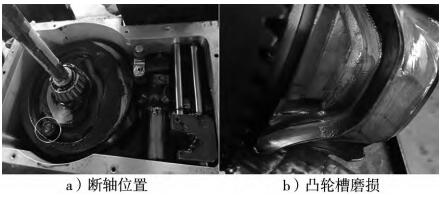

通過對自動換刀機構維修技術的研究,取得一定的維修經驗及技術積累,并成功運用到公司其他設備的維修工作之中。例如公司一臺德國進口 DMC160U 型五軸聯動立臥轉換加工中心,在加工過程中突發機械手執行旋轉時無動作的故障,對機械手換刀機構進行拆解后發現與凸輪槽配合的旋轉軸出現斷裂的情況(圖 5a)),將斷軸拆開后借助壓床將軸承壓出,對斷軸進行測繪加工后,更換新軸后修復故障。

再如公司一臺美國進口辛辛那提立式加工中心,設備在使用過程中頻繁出現機械手換刀時掉刀的故障,維修人員多次調整換刀點位置未果,對換刀機構拆解后做進一步檢查時發現,減速器內部的凸輪磨損(圖 5b)),凸輪槽磨出臺階 1 mm,磨損后導致的結果是換刀機構在執行旋轉、伸縮動作時間隙過大,換刀點位置無法保證,這是造成機械手掉刀的根本原因。維修人員對凸輪進行更換后,機械手換刀動作穩定,設備故障得以消除。

圖 5 斷軸位置以及凸輪槽磨損

3、結束語

在數控加工中心的維修過程中,會遇到各式各樣的故障類型;加工中心的自動換刀機構故障只是其中一種常見的故障類型,此故障會涉及換刀點位置的校驗及修改、機械手手爪及換刀機構部件磨損的排查、更換等方面,這是一套系統的維修過程。在實際中,還會經常遇到進口設備自動換刀機構磨損部件無法單獨采購,造成維修工作被動的局面,這時需要維修工作者對機構原理進行分析掌握,避免盲目拆卸后機構無法回裝至原位,造成新的更為棘手的故障,針對公司自主解決進口設備自動換刀機構的故障,進行經驗的分享及交流,希望對從事此類維修工作的人員提供依據。

來源:第一拖拉機股份有限公司大拖公司第一拖拉機股份有限公司安全環保部

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息