基子實(shí)B寸檢測的飛機(jī)對合面加工系統(tǒng)設(shè)計(jì)和研究

2016-8-26 來源:陜西飛機(jī)工業(yè)(集團(tuán))公司等 作者: 馬二萍 譚小群 李樹軍 羅喜東 梁澤榮

摘要:在研究飛機(jī)大部件對合面加工過程中,通過分析對合面加X-工藝流程.借助激光輪廓掃描儀獲取加工面形狀以及基準(zhǔn)孔位置,計(jì)算出待加工面的平面度和孔位關(guān)系。實(shí)時(shí)檢測對合面的加工狀況,建立精確的飛機(jī)對合面加工工藝流程,以提高對合面加工精度和加工效率,從而提高飛機(jī)大部件裝配精度。

關(guān)鍵詞:加工中心激光輪廓掃描儀工藝流程加工精度

近幾十年來,隨著計(jì)算機(jī)技術(shù)、通信網(wǎng)絡(luò)技術(shù)以及信息化技術(shù)的發(fā)展。飛機(jī)大部件數(shù)字化設(shè)計(jì)制造技術(shù)迅速提高n]。在飛機(jī)裝配過程中,對大部件對合面進(jìn)行精加工的目的是為了消除之前工序的累積誤差,保證對接裝配的協(xié)調(diào)性與互換性,進(jìn)而保證飛機(jī)的裝配質(zhì)量。傳統(tǒng)的飛機(jī)大部件對接裝配方法采用人工強(qiáng)迫定位與裝夾,且無法實(shí)現(xiàn)高效精確的對接面測量,導(dǎo)致對合面加工存在較大風(fēng)險(xiǎn)。大部件對合面在裝夾狀態(tài)下進(jìn)行精加工,加工完成放松后會產(chǎn)生回彈變形,使相對理論尺寸發(fā)生偏移,導(dǎo)致對接困難,而且由人工進(jìn)行精加工.精度和效率都非常低。

為了在飛機(jī)大部件數(shù)字化對接裝配中實(shí)現(xiàn)以數(shù)控加工方法取代傳統(tǒng)方法,筆者以某型飛機(jī)中外翼發(fā)房x,-J-接中對合面的加工系統(tǒng)設(shè)計(jì)和研究為例,詳細(xì)說明飛機(jī)對合面加工過程中的基準(zhǔn)檢測和工藝過程,通過激光輪廓掃描儀對加工前對合面的平面度、輪廓、孑L位基準(zhǔn)等進(jìn)行檢測,經(jīng)過計(jì)算得出加工量和加工位置,為主軸銑平面和鉆孔提供位置運(yùn)動參數(shù)依據(jù),完成對合面的完全對合。

1、對合面的加工特性分析

飛機(jī)大部件數(shù)字化裝配系統(tǒng)中對合面的精加工包括面加工和孑L加工兩部分.其中對合面的面加工主要為銑平面,使兩個(gè)對合面可以完全貼合。對合面的孑L加工需要經(jīng)過鉆孔、擴(kuò)孑L以及鉸孑L等工藝步驟,必須保證精確的孔位、孔徑和表面質(zhì)量,才可以實(shí)現(xiàn)對合面的精確對合連接裝配。對合面的材料類型對于精加工也有重要影響,主要包括鋁合金7050、鋼襯套30CrMnSiA等,不同材料的切削加工性能也存在較大差異。

2、對合面加工系統(tǒng)設(shè)計(jì)

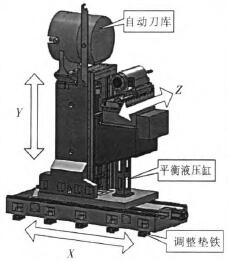

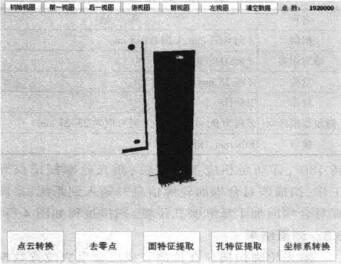

對合面精加工設(shè)備采用專用加工中心.有4個(gè)獨(dú)立的坐標(biāo)運(yùn)動,具備可在X、l,、Z 3個(gè)方向運(yùn)動的聯(lián)動控制單元。另外繞y軸進(jìn)給方向有一回轉(zhuǎn)工作臺,可保證對合面的兩側(cè)加工。加工設(shè)備坐標(biāo)軸的確定如圖1所示。

▲圖1 加工設(shè)備結(jié)構(gòu)示意

圖1中,X向通過伺服電機(jī)控制運(yùn)動,以實(shí)現(xiàn)加工單元沿對接面平行方向直線運(yùn)動.采用精密的導(dǎo)軌絲杠系統(tǒng)保證其運(yùn)動精度。y向通過帶制動器的伺服電機(jī)實(shí)現(xiàn)同步運(yùn)動,為防止進(jìn)給機(jī)構(gòu)在重力作用下下滑,配合平衡油缸實(shí)現(xiàn)y軸的平滑運(yùn)動。Z軸由伺服電機(jī)驅(qū)動,并通過絲杠導(dǎo)軌進(jìn)行傳動.帶動電主軸完成對合面的加工。

3、對合面加工檢測系統(tǒng)

3.1 測量儀器選擇

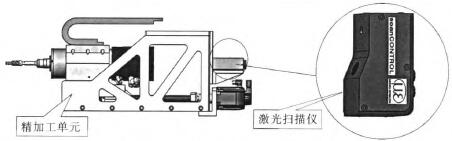

本測量系統(tǒng)采用德國MICR0一EPSILON高速激光輪廓掃描儀執(zhí)行檢測工作,其技術(shù)規(guī)格見表1。激光輪廓掃描儀與電主軸同軸安裝在精加工設(shè)備上,其位置如圖2所示。

▲圖2 激光輪廓掃描儀安裝位置

3.2測量步驟

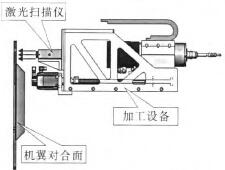

第一步,執(zhí)行機(jī)翼對合端面的平面度和輪廓檢測。加工設(shè)備快速移動到檢測位置,激光輪廓掃描儀隨著加工設(shè)備的移動掃描機(jī)翼對合端面輪廓信息并輸人到控制系統(tǒng)。控制系統(tǒng)計(jì)算出中#1-翼八字板對

合端面加工量和鉆孔位置。掃描過程示意如圖3所示。

▲圖3 機(jī)翼對合面掃描過程示意

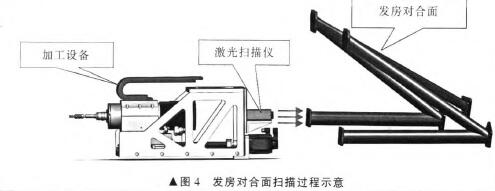

第二步。執(zhí)行發(fā)房對合端面平面度、輪廓檢測。加工設(shè)備回轉(zhuǎn)1800,移動至相應(yīng)工位定位,激光輪廓掃描儀開始工作,掃描該對合端面輪廓信息并輸人到系統(tǒng),系統(tǒng)計(jì)算對合端面加工量和制孔位置。掃描過程如圖4所示。

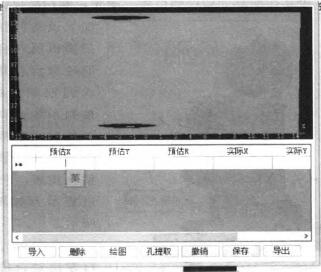

3.3測量結(jié)果

激光輪廓掃描儀在檢測完成后會生成位置數(shù)據(jù)文件,數(shù)據(jù)文件中包含大量的測量數(shù)據(jù)信息。因?yàn)檩敵龅臏y量數(shù)據(jù)格式為TXT文本文件.此格式文件可以采用程序方式順序讀取并轉(zhuǎn)換為數(shù)據(jù)庫文件。精加工設(shè)備實(shí)現(xiàn)自動化檢測,需要對激光輪廓掃描儀進(jìn)行應(yīng)用軟件的二次開發(fā),進(jìn)行待檢測物三維輪廓信息的掃描以獲取三維位置信息數(shù)據(jù),如圖5所示.最后對必要的面特征或孑L特征數(shù)據(jù)進(jìn)行提取,解算需要的位置參數(shù)。

▲圖5 掃描三維型面數(shù)據(jù)采集過程

3.3.1 對舍面平面度檢測

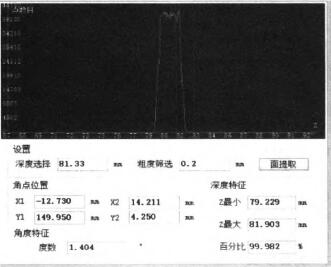

基于三維點(diǎn)云數(shù)據(jù)進(jìn)行曲面擬合,將數(shù)據(jù)中那些非實(shí)體上的點(diǎn)全部剔除,否則會對分析帶來失真。在針對不同特征提取數(shù)據(jù)時(shí)所用的剔除算法也是不同的,針對基于點(diǎn)云進(jìn)行平面擬合的需求,筆者采用的方法是:先擬合出實(shí)體所在的表面,然后根據(jù)點(diǎn)到擬合平面的距離來判斷是否剔除。擬合平面使用最小二乘法擬合,該方法具有誤差小、穩(wěn)定性好的特點(diǎn)。特征提取過程如圖6所示。

▲圖6面特征提取及處理軟件實(shí)現(xiàn)

基于最小二乘法擬合平面的思想.結(jié)合空間平面測量的點(diǎn)云數(shù)據(jù)求解后,平面曲面方程為:三=似+6,,+c,然后剔除離平面距離大于0.2 mm(軟件中的粗度篩選值)的點(diǎn),得到data zn數(shù)據(jù)點(diǎn),再次經(jīng)過曲面擬合的迭代計(jì)算,去除個(gè)別雜點(diǎn).最后根據(jù)計(jì)算式:90。一arccos f1/ ),可計(jì)算出檢測平面與主軸的法平面之間的夾角,從而為主軸加工提供數(shù)據(jù)依據(jù)。

),可計(jì)算出檢測平面與主軸的法平面之間的夾角,從而為主軸加工提供數(shù)據(jù)依據(jù)。

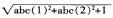

3.3.2 對合面基準(zhǔn)孔特征檢測

基于輪廓掃描儀配合伺服驅(qū)動實(shí)現(xiàn)孑L特征的三維型面掃描,以采集的點(diǎn)云數(shù)據(jù)為對象,提出了一種三維點(diǎn)云中圓的提取方法。此方法是結(jié)合點(diǎn)云的邊界特征來提取的方法,并充分利用了點(diǎn)云和圖像的對應(yīng)投影關(guān)系特性以及圖像處理中成熟的圓檢測算法.如圖7所示,提取出了三維點(diǎn)云中的圓。此方法簡便快捷,易于實(shí)現(xiàn)。

▲圖7 7L特征提取及處理軟件實(shí)現(xiàn)

4、對合面加工過程

通過激光輪廓掃描儀對機(jī)翼和發(fā)房兩側(cè)對合面進(jìn)行掃描,計(jì)算得出對合面的加工余量和孑L位關(guān)系,采用精加工設(shè)備進(jìn)行對合面加工,加工工藝流程如下。

(1)精加工設(shè)備移動到被加工端面再定位。

(2)激光輪廓掃描儀對發(fā)房對合接頭平面以及連接孔進(jìn)行檢測。精加工系統(tǒng)反轉(zhuǎn),激光輪廓掃描儀對機(jī)翼對合端面及連接孔進(jìn)行檢測,調(diào)用對合面加工算法,計(jì)算平面加工量和孑L位誤差。

(3)通過計(jì)算機(jī)對加工量和孔位誤差進(jìn)行評價(jià)。

(4)上述工作完成后,精加工系統(tǒng)首先更換銑刀,對機(jī)翼對合端面按照加工量進(jìn)行銑削,然后,精加工系統(tǒng)反轉(zhuǎn).對發(fā)動機(jī)上支架端面進(jìn)行銑削。銑削結(jié)束后需對機(jī)翼與發(fā)房的對合端面進(jìn)行對合,檢測對合度。

(5)對合度滿足需求后,將精加工設(shè)備移回加工工位.對發(fā)房和機(jī)翼兩側(cè)對合端面的連接孔進(jìn)行加工。

(6)完成連接孔的精加工后,將加工系統(tǒng)移動至下一個(gè)工位.進(jìn)行下一個(gè)工位的加工。

5、對合面加工試驗(yàn)

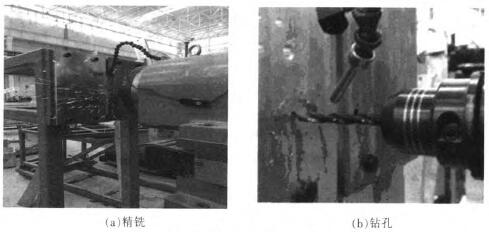

為驗(yàn)證基于實(shí)時(shí)檢測的飛機(jī)對合面加工系統(tǒng)的可行性,利用激光輪廓掃描儀對加工面進(jìn)行掃描預(yù)處理,計(jì)算出對合面的加工余量.利用精加工設(shè)備進(jìn)行對合面的精銑和鉆孑L試驗(yàn)。對合面加工試驗(yàn)如圖8所示,其中圖8(a)為機(jī)翼對合面精銑結(jié)果;圖8(b)為機(jī)翼對合面鉆孔現(xiàn)場。精銑對合面后的平面度<0.05 mm,表面粗糙度R。3.2斗m。對合面孔加工結(jié)果為孑L徑精度H7,表面粗糙度為|Rj.2“m,鉆孔定位精度0.10 mm,重復(fù)定位精度0.05 mm,鉆孑L垂直度偏差<0.3。,完全滿足加工要求。

▲圖8 對合面加工現(xiàn)場試

6、結(jié)束語

筆者提出了一種滿足飛機(jī)對合面加工的實(shí)時(shí)檢測方法。根據(jù)對合面的加二r:特點(diǎn),對對合面的精加工系統(tǒng)實(shí)現(xiàn)數(shù)字化加一[,通過激光輪廓掃描儀確定對合面的加工余量。采用精銑平面和鉆、擴(kuò)、鉸孔的孑L加工方法,并通過對合面試切加工試驗(yàn),對加工方法的可行性進(jìn)行了驗(yàn)證.實(shí)驗(yàn)結(jié)果滿足對合面加工公差要求。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別