摘要:FANUC 數控立式加工中心故障修理過程,設備增量式編碼器返回參考點的工作原理,設備不回參考點故障的原因和排除方法。

關鍵詞:加工中心;參考點;機床原點;編碼器

0 前言

配置FANUC 數控系統的機床可以實現增量式編碼器返回參考點, 絕對值編碼器返回參考點和距離式編碼器返回參考點等幾種方式。目前大多數數控機床采用增量式編碼器作為位置檢測元件,系統斷電后,工件坐標系坐標值就失去記憶,所以機床開機后要進行返回坐標系參考點操作。

1、 數控機床參考點與機械原點的去別及作用

參考點作為工件坐標系的原始參照點, 機床參考點確定后各工件坐標系隨之確立。機械原點是基本機械坐標系的基準點,機械部件一旦裝配完畢,機械原點隨之確立。電氣原點是以機床檢測反饋元件發出的柵點信號或零標志信號確立的參考點。為了使電氣原點到機械原點的距離用一個原點偏移量參數進行設罩。這個重合的點就是機床原點。

對于數控機床,一旦參考點確立后,有3 個功能即可生效。

①機械零點(#1240參數值)、坐標系零點(G54)。

②可使螺距補償功能生效, 用于消除絲杠間隙的累積誤差及絲桿螺距誤差對加工的影響。

③可使數控機床行程軟限位功能生效即修改參數#1300 行程檢測。

2 、數控機床回參考點方式

現代數控機床一般都采用增量式旋轉編碼器或增量式光柵尺作為位置反饋元件, 因而機床在每次開機后都必須首先進行回參考點的操作,以確定機床的坐標原點,尋棧參考點主要與零點開關、編碼器或者光柵尺的零點脈沖有關,一般有2 種方式。

(1)軸向預定方向快速運動,壓下零點開關后減速向前繼續運動,直到數控系統收到第一個零點脈沖軸停止遠動,數控系統自動設定坐標值。在這種方式下, 停機時軸恰好壓在零點開關上,如果采用自動回參考點,軸的運動方向與上述的預定方向相反,離開零點后,軸再反向運行,當又壓上零點開關后,PLC 產生減速信號,使數控準備接收第一個零點脈沖,以確定參考考點。

(2)軸快速按預定方同運動,壓上零點開關后,反向減速運動,當又脫離零點開關后,數控系統接收到第一個零點脈沖確定參考點,在這種方式下停機時,軸恰好壓在零點開關上,當自動回參考點時,軸運動方向與上述的預定方向相反,離開零點開關后,PLC 產生減速信號,使數控系統在接收到第一個零點脈沖時確認參考點。

采用何種方式運行,系統都是通過PLC 的程序編制和數控系統的機床參數設定來決定, 軸的運動速度也是由機床參數#1425 設定的, 數控系統回參考點的過程是PLC 系統與數控系統配合完成的,由數控系統給出回參考點的命令(軸和方向地址信號G100~102), 然后軸按預定的方向運動, 壓上零點開關X1009.0~X1009.3(或離開零點開關)后PLC 向數控系統發出減速信號G196,數控系統按照預定的方向減速運動,由測量系統接收零點脈沖,接收到第一個脈沖后,再找到第一個電氣柵格點參數#1850 電子柵格點偏移量,設定坐標值。所有的軸都找到參考點后,將發出參考點回零結束信號(F094)和參考點確立信號(F120),回參考點的過程結束。

3 、回不了參考點的故障原因與維修實例介紹

數控機床開機后回不了參考點的故障一般有以下幾種情況,一是由零點開關出現問題,PLC 沒有產生減速信號。二是編碼器或光柵尺的零點脈沖出現問題。三是數控系統的測量板出現問題,沒有接收到零點脈沖。

3.1 南通714 立式數控銑床加工中心,X 軸不能回參考點

啟動數控機床X 軸返回參考點操作,按回零鍵時有減速現象,在尋找機床參考點時出現急停報警,導致X 軸無法返回參考點。該數控機床配置FANUC-0iA 系統,X 軸在返回參考點時產生硬限位報警,返回參考點失敗,經PLC 梯形圖診斷,Y 軸在回參考點操作時減速信號X1009.0 由“1-0-”,少了一步減速信號再次變為“1”的過程。更換一個行程開關后故障依舊,說明減速開關正常。經檢查零限位與硬限位擋鐵塊, 發現數控機床Z軸的零限位和硬限位擋塊距離太近,懷疑X 軸限位擋塊的位置是因為工時的振動或撞擊使兩者之間位置發生改變。當數控機床回參考點減速后就碰到硬限位擋鐵造成超程報警。

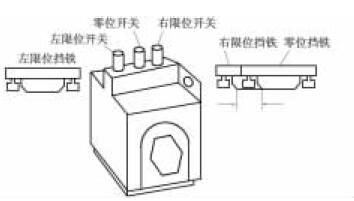

打開數控機床X 軸外護罩, 找到X 軸限位擋塊卸下來,調整硬限位擋塊與零限位擋塊之間的距離即可。應先安裝零限位擋塊,再安裝硬限位擋塊。擋塊安裝時,應先用手輪上下移動來確定是否和行程開關的觸點相對應, 安裝完后應在低速擋位回參考點確認。系統參數#1320、#1321用于調整各軸正負軟行程參數。硬限位開關、零點開關、零點限位擋鐵和硬限位擋鐵位置見圖1。

圖1 開關、擋鐵、限位位置圖

3.2 南通600立式數控銑床加工中心Y 軸不能返回參考點

數控機床Y軸返回參考點時, 坐標值過零后產生軟限位報警。參數#1300第6位設定“0”時,機床上電后執行上次存儲的行程限位,所以機床在未回參考點之前軟限位有效。將參數#1320的Y軸正向軟限位參數增大后,返回參考點產生超程報警。經l/O狀態表診斷,Y 軸減速信號X1009.1 在返回參考點操作時能由“1-0-1”跳變,說明減速開關正常。懷疑Y軸減速信號在經過“1-0-1”跳變,剛好錯過了編碼器發出的一轉零脈沖信號,在尋找第2個脈沖信號時碰到硬限位開關造成超程報警。檢查參數#1850電子柵格點偏移量,Y軸柵格偏移量為零, 將此參數Y軸的柵格偏移量由零改為4.5 mm后開機運行,Y軸返回參考點正常。

3.3 系統經常發生死機現象無法自動返回參考點

南通立式數控銑床加工中心,因經常發現系統死機現象,將機床系統重裝后。發現此機床各軸手動返回參考點時,點軸選通按鍵后無法自動返回參考點, 此前點軸選通按鍵后可以自動返回參考點。在REF 方式下按回參考點鍵(按“X+”、“Y+”、“Z+”鍵)坐標軸不能連續運動回參考點,后發現必須一直按著軸選通鍵才能返回參考點。

用FANUC 的狀態表去查各個地址的狀態,根據這些地址,在PLC 梯形圖中查找控制返回參考點的梯形圖,在圖中找出是哪些結點完成回參考點連續操作的,以便并判斷故障產生原因。用FANUC 的狀態表查X 坐標軸的地址是X30.4(方向移動),通過此地址在PMC 梯形圖中查到是接通G100.0 線圈(回參考點的軸和方向地址), 查看哪些結點是完成G100.0 接通后保持的,發現當按下“X+”坐標軸鍵,梯形圖中X30.4 閉1 合,G100.0線圈接通,松開X 坐標軸鍵,觸點X30.4 斷開,G100.0 線圈也斷開。說明這個點動控制回路不能自鎖,不能自鎖的原因是k1.1 是斷開的。

查看k 地址參數表中發現k1.1 為“0”狀態,可能是因為在傳輸過程中造成參數丟失。將k1.1改為“1”狀態,k1.1 接通。再按各軸選通鍵,實現機床自動回零。

4 結論

首先知道數控機床返回參考點工作方式和動作過程, 根據出現的故障現象判斷哪個環節出現了問題, 將重點放在檢查返回參考點的行程開關、檢測元件編碼器以及接口電路的工作狀態上。掌握了解FANUC 的狀態表、PMC 梯形圖,學會觀察NC、PMC 及I/O 接口電路的狀態指示信號。對機床返回參考點的工作原理應有更進一步的掌握, 以便在工作過程中快速分析判斷故障,直至排除故障。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com