鏜銑加工中心關鍵零部件設計

2017-2-21 來源:沈陽機床股份有限公司中捷鉆鏜床廠 作者:李翊群 閻遲佳

摘要:本文研究的鏜銑加工中心共三個進給軸,一個旋轉軸( 主軸) ,工作臺在床身上前后移動,實現X軸進給運動:滑鞍在橫梁上左右移動,實現Y軸進給運動;主軸箱在滑鞍上上下移動實現Z軸進給運動。

關鍵詞:鏜銑加工中心;關鍵零部件;設計

1.加工中心的總體結構布局

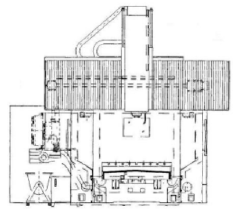

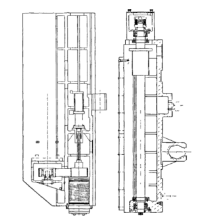

本文研究的機床采用固定橫梁式龍門框架結構,雙立柱與床身兩側固定聯接的布局形式,半封閉防護間。如圖1.1。床身、工作臺、立柱、橫梁、滑鞍、主軸箱等大件利用三維計算機軟件輔助優化設計,其結構布置合理,滿足機床的剛度和強度要求。

圖1.1機床結構圖

2.關鍵零部件設計

2.1.床身、工作臺

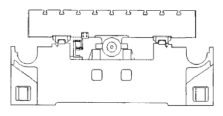

(1)X軸導軌副采用重載滾動直線導軌,動靜摩擦力小,工作臺靈敏度高,高速振動小,低速無爬行,定位精度高,伺服驅動性能優;同時承載能力大,切削抗振動性能好,可以改善機床性能特性,提高機床的精度和精度穩定性及機床的使用壽命。如圖2.1所示。

圖2.1床身、工作臺截面圖

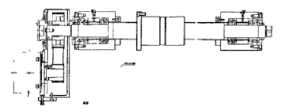

(2)X軸驅動———伺服電機通過齒形帶降速傳動滾珠絲杠(降速比i=2),帶動工作臺在床身上前后移動,實現X軸進給運動,并對絲杠進行預拉伸,以提高絲杠副的剛度。如圖2.2所示。

圖2.2 X軸驅動裝配圖

2.2橫梁

(1)為滿足機床重負荷切削,橫梁采用大截面,導軌階梯式布置,具有足夠的抗彎剛度和抗扭剛度。

(2)橫梁導軌副采用重載滾動直線導軌。如圖2.3所示。

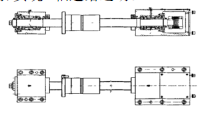

(3)Y軸驅動———伺服電機通過聯軸器與滾珠絲杠直聯,滾珠絲杠帶動滑鞍在橫梁上左右移動,實現Y軸進給運動。

圖2.3 Y軸驅動裝配圖

2.3主軸箱

(1)主軸箱采用矩形導軌,Z軸導軌副為滑動導軌副,即鑄鐵一貼塑摩擦副傳動,有良好的吸震性,保證加工時切削平穩。

(2)主軸箱部件采用雙液壓缸平衡機構,保證主軸箱的運動的穩定性。

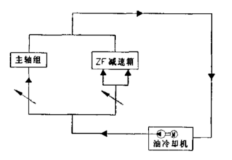

(3)主軸組和ZF變速箱具有恒溫冷卻功能。

(4)主軸組采用臺灣專業廠生產,具有高精度,高性能。主軸刀是靠主軸上的碟形彈簧以拉緊力通過四瓣爪式拉刀機構作用在刀柄的拉釘上,是刀具與主軸錐孔緊密配合來實現抓刀的。

(5)采用德國進口的ZF變速箱,使主軸箱與變速箱分離,提高了主軸精度的穩定性,變速箱為兩檔齒輪自動變速機構,可實現低速大扭矩和高速恒功率,同時滿足粗加工和精加工要求。

(6)ZF變速箱的冷卻及主軸組部件的冷卻由專用油冷卻機完成。

(7)機床具有主軸定向功能。如圖2.4所示。

(8)Z軸驅動———伺服電機通過聯軸器與滾珠絲杠直聯,滾珠絲杠帶動主軸箱在滑鞍上上下移動實現Z軸進給。Z軸電機帶有自動抱閘功能,在斷電的情況下,自動抱閘將電機軸抱緊,使之不能轉動。如圖2.5所示。

圖2.4主軸箱裝配圖(左)

圖2.5 Z軸驅動裝配圖(右)

3.附屬零部件選配

3.1液壓系統

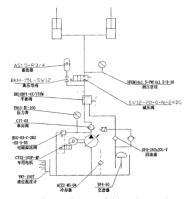

采用雙液壓缸平衡機構,保證主軸箱的運動的穩定性。如圖3.1所示

圖3.1液壓系統原理圖

3.2制冷系統

大功率的油冷機冷卻主軸組及ZF減速箱。如圖3.2所示。

圖3.2制冷系統原理圖

3.3潤滑系統

(1)三個坐標軸承采用脂潤滑方式

(2)滾珠絲杠副均采用自動稀油潤滑方式。

(3)X、Y坐標導軌為直線滾動導軌,采用自潤滑方式。

(4)Z坐標導軌為鑄鐵一貼塑組成的摩擦導軌副,有自動控制的潤滑點,潤滑油經分流潤滑導軌副,動作由數控系統自動控制。

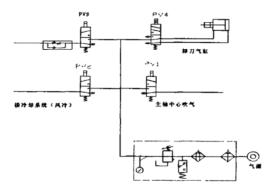

3.4氣動系統

主要應用于主軸松、夾刀;主軸中心吹氣:主軸前端密封吹氣。如圖3.3所示。

圖3.3氣動系統原理圖

3.5冷卻排屑系統

工作臺上被加工下來的鐵屑通過床身兩側的螺旋排屑器輸送到床身前端的鏈式排屑器上,再由排屑器將切屑送到小車中。

3.6機床整機防護

采用半封閉防護,以防鐵屑及冷卻液飛濺,使操作者在安全舒適的環境下工作。

4.結論

本文設計的機床其主傳動采用德國進口的ZF減速箱兩檔變速,使主軸箱與變速箱分離,提高了主軸精度的穩定性;采用臺灣專業制造廠生產的主軸組,內置強力拉刀機構,保證了主軸組的精度及使用的可靠性;主軸組及ZF變速箱采用恒溫循環冷卻系統,將主軸組及ZF變速箱的熱變形降至最低,保證加工精度;采用主軸箱液壓平衡系統,降低了Z軸絲杠的磨損,提高了主軸箱部件的移動性能.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com