冷沖模凹模大直徑圓孔磨削加工技術

2017-6-16 來源:南京長江電子信息產業集團有限公司 作者:丁 偉

摘 要: 加工冷沖模凹模的大直徑內孔時,因尺寸超過機床行程。普通坐標磨床無法完成加工,因此設計時對凹模相關結構進行調整,同時在保證產品精度的前提下,利用加工中心代替坐標磨完成相關尺寸的加工。

關鍵詞: 加工中心; 磨削; 大直徑凹模

冷沖模是沖裁電機定轉子硅鋼片的重要加工手段。

近年來,市場上越來越多大尺寸的電機芯片也開始要求冷沖模加工。按常識設計,與產品的尺寸相對應,模具的部分重要零件如凹模的尺寸偏大,超過了企業原有的一些機床的行程。同時,用戶對產品外形的公差要求依然保持較高的要求。為保證零件的加工,需要在設計加工中進行創新。本文針對大直徑定轉子模具的凹模加工,通過對模具設計及加工手段進行創新,

充分挖掘企業原有機床的潛力。滿足用戶對產品的要求。

1 、冷沖模凹模原有設計及加工工藝

冷沖模是利用凸模、凹模的間隙配合,沖出產品的外形尺寸。沖裁直徑小于 200 mm 電機定轉子硅鋼片的凹模通常采用整體設計。因凹模需要一定的硬度,一般是以硬質合金或硬度較高的工具鋼為材料加工成一個圓環整體,鑲嵌在凹模固定板或固定在下墊板上。內孔常用加工手段為銑削、車削、切割。因生產中凹模材質一般采用硬質合金,材料硬度大于 60HRC,硬度太高無法切削。同時,凹模對成形的尺寸精度及圓度要求達到 ± 0. 003 mm. 因此內孔加工一般分以下2 種情況。

( 1) 對于如導正釘孔或排氣孔等 20 mm 以下的小直徑圓孔,采用慢走絲 1 次粗切 3 精修的精加工方式將內孔成形在一臺機床上一次加工到位。

( 2) 而對于沖裁 20 mm 以上圓孔及直徑更大的定轉子凹模孔,加工分兩步完成。先采用 1 次切割加工圓孔留單面 0. 15 mm 余量,再由坐標磨磨削內孔修正成形尺寸。可以得到較高的尺寸精度、圓度及表面粗糙度。

原因是,慢走絲只有采用多次精修,所加工零件的尺寸及形位公差才能達到較高的精度要求。缺點在于,大直徑圓孔采用 1 次粗切 3 精修加工,加工成本過高。而 1 次切割無法達到產品的精度要求。并且加工大尺寸成形時也受慢走絲行程限制,當加工的成形尺寸大于機床行程,則需移位加工。零件可能因多次定位,增加尺寸誤差。并且慢走絲切割零件時,是通過放電氣化加工區材料,因此零件表面會有一層硬化氧化層,表面粗糙度超過 Ra1. 6 μm,鉗工修研工作量比較大。而采用磨削加工,則可以彌補上述缺點。

2 、新產品帶來的問題分析

公司承接的產品外形為 590 mm,遠超大部分機床的加工行程,公司行程最大的慢走絲 x 向行程為550 mm,y 向行程 350 mm,連內孔粗加工都無法一次切割完成。而坐標磨磨頭行程也僅能完成最大 220mm 的內孔加工。這在給加工帶來很大的難題。產品的外徑大,則凹模內徑隨之增大。主要難點為以下 2 點:

( 1) 冷沖模沖孔時,凹模需要按產品尺寸放沖裁間隙。當產品直徑為 590 mm 時,凹模內徑自然也需要大于 590 mm,多數機床都無法滿足產品的加工要求. 因以往加工的定轉子產品很少有外徑大于 200mm。采購機床時,考慮到經濟性,企業多數機床的配置行程都在行程 300 mm 以內。坐標磨磨頭行程僅為220 mm。

如為產品投資新設備,則將增加企業生產成本。加上大型電機產品的市場相對較小,因此新設備的利用率 不 高。非 常 不 經 濟。如外協加工則周期不能保證。

( 2) 凹模直徑越大,則加工中產生的變形量也隨之加大。加工工藝必須要保證零件的尺寸及形位公差以滿足要求。

3 、對模具結構進行科學設計并革新加工工藝

如前文所說,內孔直徑較大的凹模成形加工分切割粗加工、磨削精加工兩部分。

3. 1 對凹模成形粗加工的解決方案

針對凹模尺寸大,粗加工受慢走絲機床行程限制的問題。在設計時采用多個凹模拼塊拼接成一個整體凹模。各拼塊尺寸設計為小于慢走絲機床工作行程。粗加工時,各塊獨立加工,各拼塊成形切割時留單面0. 2 mm 余量,并同時將銷孔 1 次粗切 3 精修加工到位,便于裝配時定位。最后,將凹模拼塊在模座上進行固定,磨削內孔去除加工余量。

3. 2 對凹模內孔磨削的解決方案

磨削加工的優點在于凹模經過粗加工,應力已經得到釋放,而磨削零件時加工區溫度相對低,產生的應力變形很小,因此凹模形腔通過磨削可以得到較高的圓度,而且磨削后零件表面粗糙度好,可以減少甚至不需要進行后期拋光處理。因此精加工依然采用磨削。

由小凹模拼塊組成大凹模,解決了粗加工時的機床限制。然而磨削仍然需要在組裝成整體后加工。而單位現有的坐標磨床行程是無法滿足要求的。而無論是大行程的坐標磨或立式內圓磨價格都比較高,臨時采購也不現實。如果外協加工,外協費用太高,也會對模具成本帶來不利的影響,并且周期難以保證。因此必須找出可行的代替方案。

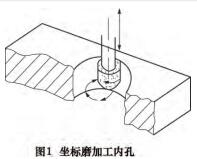

坐標磨機床的磨削機構能完成三種運動: 砂輪的高速自轉( 主運動) 、行星運動( 砂輪回轉軸線的圓周運動) 及砂輪沿機床主軸軸線方向的直線往復運動。坐標磨磨削內孔就是利用砂輪在圓孔內進行軸向往復行星運動,對內孔進行加工( 如圖 1) 。

前面提到坐標磨采用上下螺旋沿凹模形腔進行磨削。而這種加工方式,其實在加工中心上也有類似的模式。我廠的加工中心就可以做到螺旋下刀的走刀路徑。并且加工中心的 X,Y 向加工行程可以達到2 000mm × 800 mm。行程上可以滿足 590 mm 內圓的加工。因此需要將加工中心與坐標磨的一些基礎數據進行對比、換算。通過對比性能數據,判定是否可以給加工中心設計專用刀柄安裝上砂輪,并利用加工中心磨削凹模。

坐標磨主軸轉速范圍一般在 4 500 ~ 45 000r /min,砂輪直徑一般為需要加工孔內徑的 80% ~90% 。不過當內孔直徑大于 50 mm,砂輪直徑上限一般為 40 mm。

用坐標磨磨削硬度高的材料時,砂輪的線速度為25 m / s。而加工中心的主軸轉速雖然沒有坐標磨主軸轉速高,然而最高也可達 10 000 r /min線速度的計算公式為:

V = πDN /1000V 為砂輪線速度,m / s; D 為砂輪外徑,mm; N 為砂輪轉速 r /min。通過計 算,可 以 得 知,當加工中心主軸轉速為6 000 r /min 時,采用 80 mm 的砂輪可以得到相應的線速度。

最后,加工中心的加工精度也可以達到 ± 0. 003mm。能夠滿足產品的精度要求。因此,決定利用加工中心代替坐標磨完成內孔的磨削工作。

4 、創新方案的注意事項

加工中心代替坐標磨也需要注意到磨削時砂輪與工件摩擦會產生細微顆粒。如在加工過程中不加處理,一旦細微顆粒進入加工中心的運動部件,就會對加工中心運動部件產生磨損,降低加工中心的加工精度及壽命。因此在主軸上方固定一吸塵管,盡量收集細微顆粒,以減少對加工中心機床的不利影響。

加工中心也缺乏數控坐標磨機床對砂輪的磨損進行自動補償的功能,因此加工中要注意多對砂輪及圓孔內徑進行測量并及時在程序中進行補償。

5 、改進后產生的效益

改進設計及工藝后,加工出的產品滿足了產品的性能要求。利用上述設計及加工方式,將模具的加工難度控制在用廠內設備可以完成的水平,又可以保證產品的生產周期可控。為承接相應高附加值的模具走出了成功的路子,也為企業增加了新的利潤增長點。從成本上說,僅需自制一套專用刀柄,避免了設備投資給企業增加固定資產負擔。僅避免設備采置一項,就可以為企業減少幾百萬元的支出,如一臺一般立式內圓磨需要 150 萬元,一臺進口數控坐標磨床需要 500萬元。

6、 結語

大直徑定轉子模具因為尺寸大,對加工設備要求高,國內能設計生產相應模具廠家少,利潤也比普通沖裁模利潤大。通過對凹模結構的調整,并利用加工中心磨削內孔完成此類模具的生產,有利于提升國內模具的技術水平。為同類產品的生產研發打下良好的基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com