葉輪加工中心床身動態(tài)特性分析與優(yōu)化

2018-1-18 來源: 北京信息科技大學(xué) 機電工程學(xué)院 作者:王 能,鐘建琳

摘要: 葉輪是航空發(fā)動機的重要組成部分,需要具有高的加工精度和質(zhì)量。以某工廠生產(chǎn)的航空發(fā)動機葉輪專用加工中心床身為研究對象,采用有限元方法分析其動態(tài)特性。根據(jù)床身的固有頻率和模態(tài)振型找出其薄弱環(huán)節(jié),針對床身的薄弱環(huán)節(jié)提出相對的優(yōu)化改進意見,以改善床身的動態(tài)特性,并通過模態(tài)試驗驗證優(yōu)化的合理性和可行性,為以后的設(shè)計提供了一定的參考。

關(guān)鍵詞: 固有頻率; 加工中心; 動態(tài)性能; 模態(tài)試驗

0 、引言

隨著科學(xué)技術(shù)的發(fā)展,航空制造業(yè)的先進性成為了影響國家國際地位的重要標(biāo)志之一。

針對航空發(fā)動機葉輪的特點,某單位自主研發(fā)了航空發(fā)動機葉輪專用生產(chǎn)設(shè)備。根據(jù)葉輪的加工工藝特點,要求機床具有高加速度、高精度、高剛度、大扭矩的五軸五聯(lián)動的特性。

提高制造設(shè)備的性能,保證葉輪的加工質(zhì)量的主要手段之一就是機床的動態(tài)特性研究[1-3]。

目前,國內(nèi)、外對葉輪制造進行了大量的研究,主要包括以下三個方面:

①運用計算機輔助手段對葉輪進行多學(xué)科優(yōu)化設(shè)計;

②優(yōu)化葉輪生產(chǎn)過程中的加工工藝,選取適當(dāng)?shù)募庸?shù)和方法;

③提高葉輪制造設(shè)備的性能,保證其加工質(zhì)量。

其中,提高制造裝備研究的主要手段之一就是機床動態(tài)特性研究。

本文即從改善制造裝備入手,通過應(yīng)用 ANSYS Workbench 軟件對某工廠自主研發(fā)的航空發(fā)動機葉輪專用生產(chǎn)設(shè)備的主要結(jié)構(gòu)進行分析和優(yōu)化來提高機床的動態(tài)特性,改善

葉輪的加工質(zhì)量。

最后通過模態(tài)試驗驗證合理的優(yōu)化設(shè)計,不但提高了本臺機床的性能,為今后機床結(jié)構(gòu)的設(shè)計尤其是主要受力部位設(shè)計也提供了一定的參考。床身是高速、高精五軸聯(lián)動銑削加工中心的關(guān)鍵部件,其動態(tài)性能直接影響到整個加工中心的加工精度、抗振性和穩(wěn)定性,同時,機床的床身承載了機床的所有運動部件,也是決定機床剛度的重要環(huán)節(jié)。

因此運用計算機輔助軟件對床身結(jié)構(gòu)進行分析,觀察床身結(jié)構(gòu)在各階模態(tài)下的振型和固有頻率,找出其薄弱環(huán)節(jié)并進行合理的優(yōu)化對改善機床整體的動態(tài)性能具有很大的意義[4-5]。

1 、床身結(jié)構(gòu)特點

葉輪是由多個薄且為自由曲面的葉片構(gòu)成,其技術(shù)要求為: 葉片型面輪廓度為 0. 1,直徑范圍 200 ~500,葉片前后緣尺寸最小為 R0. 1 ~ R0. 15mm,粗糙

度 Ra0. 8。采用鈦合金 TC4、高溫鎳基合金 GH4169 材料,如圖 1 所示。

圖 1 葉輪

葉輪加工中心由床身、Y 軸滑座、X 軸滑座、主軸箱、擺轉(zhuǎn)臺等關(guān)鍵部件組成,其模型如圖 2 所示。與床身直接接觸的結(jié)構(gòu)為 X 軸滑座和擺轉(zhuǎn)臺左、右兩箱體。其中,X 軸滑座通過滑塊-導(dǎo)軌結(jié)構(gòu)與床身接觸;擺轉(zhuǎn)臺的左、右兩箱體則通過螺栓直接固定在床身上。

床身的材料是 QT500,查閱文獻[6]可知,該材料泊松比為 0. 275,彈性模量為 169GPa,密度為 7100kg /m3。

圖 2 葉輪加工中心模型

2 、床身有限元分析

2. 1 床身優(yōu)化前模態(tài)分析

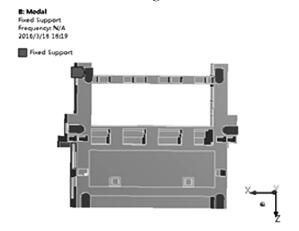

利用三維建模軟件去除對分析無影響的倒角、小孔( 包括地腳螺栓安裝孔、導(dǎo)軌安裝孔等) ,以減少計算量,縮短計算時間。由于實際試驗狀況下,床身是 6個橡膠墊塊著地,故在橡膠墊塊的底面添加固定約束,圖 3 中的藍(lán)色區(qū)域為橡膠墊塊與地面接觸位置,查閱文獻[6]可知,橡膠墊塊材料的泊松比為 0. 49,彈性模量為 6. 1MPa,密度為

1000kg /m3。

圖 3 床身施加約束

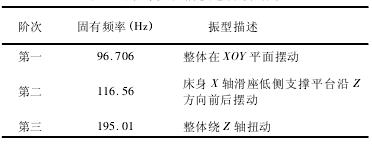

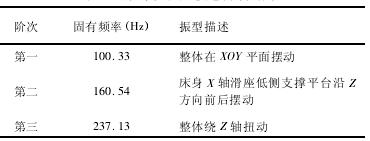

提取床身的前 3 階模態(tài),其固有頻率如表 1 所示,振型如圖 4 所示。

表 1 床身優(yōu)化前模態(tài)分析結(jié)果

圖 4 床身前 3 階振型圖

從前 3 階振型圖可以看出,床身的 X 軸滑座低側(cè)支撐平臺的剛度較弱,最大的振幅發(fā)生在第二階模態(tài),達(dá)到了 2. 6644mm,由于床身的最大變形處支撐 X 軸滑座,因此床身的振動會直接傳遞到 X 軸滑座上,進一步傳遞到 Y 軸滑座與主軸箱上,從而引起刀具的振動,直接影響工件的加工精度和表面質(zhì)量。

因此,對床身進行結(jié)構(gòu)優(yōu)化改進,提高床身的剛度,改善床身的動態(tài)特性,進而提高整機的加工精度和抗振性。

2. 2 床身優(yōu)化后模態(tài)分析

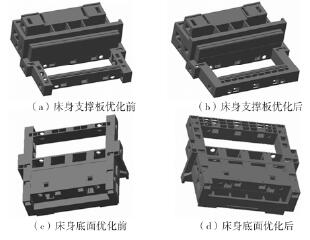

結(jié)合床身的仿真結(jié)果和整機裝配關(guān)系可知,床身變形主要集中在 X 軸滑座作用位置。考慮到床身質(zhì)量對動態(tài)特性的影響,在床身與 X 軸滑座接觸位置設(shè)計成回型筋板結(jié)的同時,通過填充兩側(cè)支撐板來提高床身剛度,以及平衡床身質(zhì)量,優(yōu)化結(jié)果如圖 5 所示。

圖 5 模型優(yōu)化前后對比

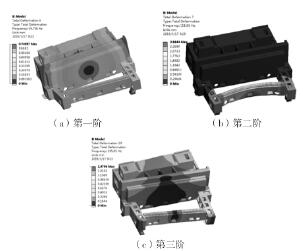

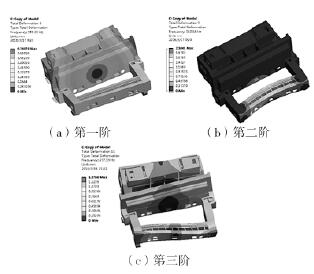

對優(yōu)化后的床身結(jié)構(gòu)進行模態(tài)分析,其處理方式與優(yōu)化前保持完全一致,提取床身的前 3 階模態(tài),其固頻率如表 2 所示,振型如圖 6 所示。

表 2 床身優(yōu)化后模態(tài)分析結(jié)果

圖 6 床身前 3 階振型圖

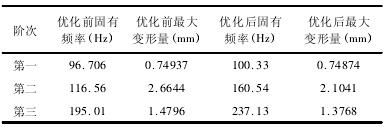

由頻率和振型圖可知,優(yōu)化后的床身模型最大變形仍出現(xiàn)在 X 軸滑座低側(cè)支撐平臺處,但各階最大變形量與優(yōu)化之前相比之下均減少了,其優(yōu)化前后的結(jié)果對比如表

3 所示。

表 3 床身優(yōu)化前、后的結(jié)果對比

由表 3 可知,床身前 3 階固有頻率均有明顯提高,近似頻率下相對變形量有所減小,對于提高機床整機的加工精度至關(guān)重要,因此,針對床身的優(yōu)化是合理的。

3 、試驗?zāi)B(tài)分析

3. 1 試驗?zāi)B(tài)測試系統(tǒng)

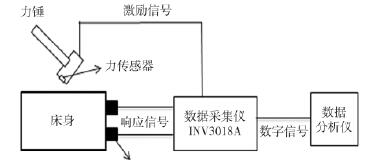

工廠對優(yōu)化后的床身結(jié)構(gòu)進行了生產(chǎn),我們對生產(chǎn)后的床身進行模態(tài)試驗,本實驗采用 SIMO 錘擊法測試方式,試驗測量系統(tǒng)共由三個部分組成: 激振系統(tǒng),響應(yīng)采集系統(tǒng),模態(tài)分析和處理系統(tǒng),圖 7 所示為測試系統(tǒng)原理簡圖。

圖 7 測試系統(tǒng)原理簡圖

3. 2 試驗方案設(shè)計

3. 2. 1 支承方式

為盡量使床身的各階模態(tài)更好地顯示出來,在床身底面加上 6 個橡膠墊塊用來支撐床身部件。

3. 2. 2 激勵點和響應(yīng)測點的布置

一般來說激勵點的布置原則是根據(jù)結(jié)構(gòu)的特點和試驗?zāi)康模圆贿z漏模態(tài)為前提而又盡可能簡化,此外激勵點還應(yīng)避免在各階模態(tài)的節(jié)點位置,節(jié)點位置可由試驗前的有限元分析獲得。

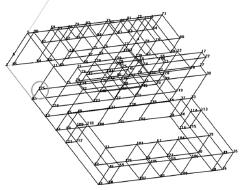

響應(yīng)測點位置以能反映零件的動態(tài)特性、振動明顯、能得到較好信噪比信號為原則[7],試驗響應(yīng)測點布置如圖 8 所示。

圖 8 激勵點和響應(yīng)測點的布置

3. 3 模態(tài)試驗分析結(jié)果

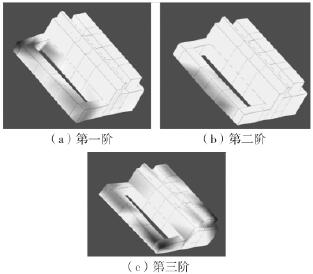

采用東方振動噪聲研究所模態(tài)試驗測試分析設(shè)備Coinv DASP V10 中集總平均法進行模態(tài)定階識別,試驗后的床身模態(tài)頻率如表 4 所示,振型如圖 9 所示。

表 4 試驗?zāi)B(tài)分析結(jié)果

圖 9 試驗?zāi)B(tài)振型圖

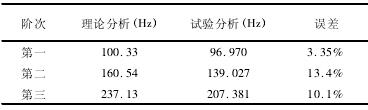

3. 4 理論與試驗對比

通過試驗分析得到床身的前 3 階固有頻率并與其優(yōu)化后的理論分析結(jié)果進行對比,如表 5 所示,各階振型相同,同階固有頻率最大誤差為 13. 4% ,說明試驗結(jié)果與理論分析結(jié)果相一致。

表 5 理論與試驗分析結(jié)果對比

4 、結(jié)束語

本文以某工廠研制的葉輪專用加工中心為例,通過理論分析找出該加工中心床身結(jié)構(gòu)的薄弱環(huán)節(jié),有針對性地提出優(yōu)化改進意見。

通過對比,優(yōu)化后的床身結(jié)構(gòu)固有頻率有明顯提高,近似頻率下相對變形量有所減小。最后通過試驗驗證了該方案的合理性和可行性。本文所得的結(jié)論為改善整機的動態(tài)特性奠定了一定的基礎(chǔ)。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)