鈦合金薄壁型腔蓋板零件的數控加工

2020-1-17 來源:新鄉職業技術學院 北華航天工業學院 作者:王同剛 程磊 楊嵩

摘要:通過分析蓋板零件薄壁和型腔的結構特點,根據使用要求選擇鈦合金TC4材質,并進一步闡述了蓋板零件的數控加工工藝,尤其在裝夾定位環節設計了相應的工裝來保證蓋板零件的尺寸精度與形位公差,可有效防止零件的裝夾變形,選用合理的切削刀具和切削用量是加工難加工材料的前提,同時也是保證加工質量并降低生產成本的關鍵。

關鍵詞:鈦合金;薄壁;型腔;蓋板零件;數控加工中

1、引言

薄壁型腔蓋板零件在有溫度變化、一定壓力、耐腐蝕且工作壽命長的場合下使用。蓋板零件材料選用鈦合金TC4,高溫下的TC4鈦合金具有化學性質不穩定、彈性模量低、彈性變形大、塑性低、加工硬化嚴重等一系列難切削加工特性,是一種典型的難加工材料。

包絡蓋板零件的最小矩形輪廓尺寸567mmx426mmx56.5mm,整體外觀是大圓弧面薄壁型腔結構,圓弧面型腔壁厚均為2mm,內腔尺寸510mmx375mmx/389.5_,長度方向兩側安裝臺階面壁厚9mm,兩端連接肩厚度6mm。為了保證蓋板與箱體按裝后的密封性,要求蓋板零件安裝面平面度0.1mm、表面粗櫧度圪1GfjLm,'其余加工部位表面質量要求^3.2^111。鈦合金薄壁型腔蓋板零件(見圖1)。

2、蓋板零件的數控加工工藝

蓋板零件的重點加工部位是型腔,需選擇合理的刀具類型以及適當的切削用量來克服鈦合金的難切削加工特性;難點是解決蓋板零件因薄壁的結構特點在加工過程的顫振問題。蓋板零件屬于箱體類零件加工范疇,整體結構簡單,蓋板與箱體安裝面有較高平面度和表面質量的要求,其余部位尺寸精度和表面質量要求不高,全部加工工序可選擇在數控加工中心上完成。安排合理的加工工序,設計合理的加工工裝,采用科學的定位和裝夾方法,保證加工完成后的蓋板尺寸精度和形位公差以及表面質量滿足設計要求。同時還要考慮經濟性,單價生產盡可能減低成本。選用570mmx430mmx60mm毛述板料,鈦合金薄壁型腔蓋板零件加工需要進行3個加工步驟:①凸型腔粗銑、精銑即安裝孔加工;②凹型腔粗精銑加工;③安裝面精加工。

2.1 凸型腔粗銑、精銑及安裝孔加工

加工蓋板零件的外形尺寸567mm±0.1mmx426m±0.1mmx57mm,保證所有加工面表面粗櫧度為 Ra3.2Um,在厚度方向留0.5mm加工余量,并在大平面上加工4個M16深40的螺紋孔作為凸型腔加工工序的固定孔,4個螺紋孔以大平面的對稱中心點為基準,定位尺寸與固定在工作臺上的鋁鎂合金6061工裝固定孔相對應,使蓋板零件采用“一面兩銷”的定位方式,用螺釘裝夾的方法實現定位與裝夾。

其次,加工蓋板零件的凸型腔和兩側安裝臺階面。凸型腔粗加工以及兩側安裝臺階面粗精加工選用含鈷較高的W2Mo9Cr4Co8四刃立銑刀,選取平行銑削曲面粗加工方法如圖2所示,銑削參數為ap=1.5mm,ae=9mm,n-300r/min,/=180mm/min。在切削過程中,高速工具鋼刀具一定要保持充足的切削液,以延長刀具的使用壽命。

然后,凸型腔精加工選用(M2聚晶立方氮化硼球頭銑刀,選取流線曲面精加工方法如圖3所示,曲面流線精加工參數截斷方向的控制距離不大于0.1mm,整體誤差控制在0.012mm以內。銑削參數為ra=8000r/min,,=1000mm/min選用PCBN刀具切削TC4時,切削液類型對切削效果有一定影響,在實踐加工中采用干切,切削效果也很好。

最后,加工安裝面上的16個cM0.5mm的安裝孔(均屬于螺紋連接孔),選用如0.5mm的硬質合金YG8鉆頭直接鉆孔可達到加工要求。本工序結束后應去除毛刺,銳邊倒鈍,凸型腔表面進行拋光處理,不能有明顯刀痕,以免影響下一工序的定位與裝夾。

2.2 凹型腔粗、精銑加工

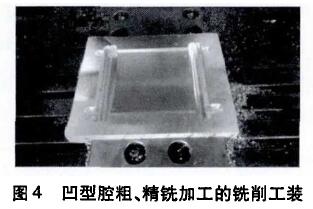

圖4為凹型腔粗、精銑加工的銑削工裝。將上一工序固定在工作臺上的工裝加工出/091.5mm的凹曲面與蓋板零件的凸型腔相配合,工裝兩側面與蓋板零件兩端的安裝臺階面相配合,以實現精確定位。工裝凹曲面與平面,平面與平面相交的地方進行清根處理,避免毛刺或銳邊等影響定位精度。再利用工裝兩側10個M10的螺紋孔完成蓋板零件與工裝的裝夾固定。

蓋板零件凹型腔粗加工選用挖槽的方法,刀具、切削液和切削參數與凸型腔基本相同。上道工序的4個M16裝夾孔在銑削過程中容易引起振動損壞刀具,在切削中需要注意。蓋板零件凹型腔精加工選用3D等距曲面加工方法,3D環繞等距加工最大切削參數不能大于0.3mm,整體誤差應控制在0.015mm以內。刀具與銑削參數和凸型腔精加工相同。加工中需要注意的是:①蓋板零件凹型腔粗加工與精加工中間必須安排一次自然失效處理,完全釋放切削加工產生的內應力,防止加工變形;②精加工裝夾時,要前后多次調換蓋板零件與工裝的配合面,反復修復工裝內所有配合面上黑色研磨痕跡,保證定位后的蓋板零件與工裝配合曲面不能有明顯的間隙;③清除干凈工裝內清根清角處及配合面上的切屑,避免壓傷蓋板零件,影響表面質量;④鎖緊兩側螺釘時,應左右交替對稱旋擰,盡量避免裝夾力引起的變形。

2.3 精加工安裝面

經檢測加工完成后的安裝面,造成平面度和表面粗糙度超差的主要原因是刀痕或加工變形等因素,這就需要重新精加工安裝面。定位基準和裝夾固定面都應選取蓋板零件兩側的平行安裝臺階面,首先選擇精銑的加工方法,然后選擇精磨的加工方法,最后選擇研磨的加工手段,并且在加工過程中不斷檢測。在凸型腔加工工序預留0.5mm以內的加工余量,以達到精度要求。加工完成后經過檢驗合格的蓋板零件(見圖5)。

3、結語

鈦合金TC4屬于典型的難加工材料,通過選擇合理的刀具類型和切削用量來克服加工難度。蓋板零件屬于薄壁和型腔的結構,實際的數控加工中合理地選取了加工方法,科學地選取了各種加工參數,保證了蓋板零件的加工精度和表面質量。使用同一個工裝,在設計時能與蓋板零件的整體工藝相符合;在技術上不僅解決了裝夾定位,還能巧妙地克服2mm薄壁加工振顫,避免裝夾力過大、防止變形等問題;在加工實踐中,合理利用工裝可以降低成本,方便操作,省時高效。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com