加工中心若干典型失效部件缺陷的改進

2021-2-3 來源: 上汽通用五菱汽車股份有限公司 作者:朱金輝,呂啟菊,胡宇澄

摘要:通過對 XS321 型加工中心的若干典型失效部件及缺陷分析,提出改進缺陷的方法,為機床設計人員和維護人員提供一些借鑒,保證設備的穩定性。

關鍵詞:加工中心;失效部件;改進

0 引言

缸體缸蓋生產一般采用流水線模式,多臺加工中心分別加工不同的工件特征,最終得到合格成品而對于一條流水線,加工中心往往會采用同一廠家同一型號設備,即采用同一型設備平臺,僅針對不同加工特征在夾具和程序方面做改動。例如上汽通用五菱汽車股份有限公司缸體缸蓋生產線采用大量XS321 型加工中心。流水線上 XS321 型加工中心大量的通用系統成為決定生產線穩定性的決定因素。任何一個通用系統上的故障都可能成為所有加工中心的共性問題。因此,在設計階段避免這些共性問題顯得尤為重要。本文主要介紹 XS321 型加工中心若干典型失效部件及其改進方案。

1 、失效部件及改進

1.1 XS321 型加工中心組成

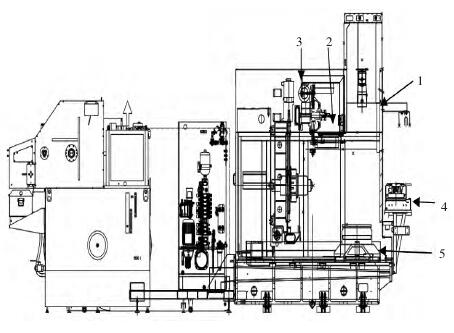

XS321 型加工中心主要由機床防護、工裝夾具、刀具系統、控制驅動系統、液壓系統、氣動系統、冷卻系統及潤滑系統構成。其中,機床防護系統主要由上料門裝置及防護板構成;工裝夾具主要由推拉臺、油缸及到位檢測裝置構成;刀具系統主要由換刀門裝置、刀盤及刀夾組件構成;液壓系統主要由液壓泵、液壓管路和控制閥構成;冷卻系統主要由水箱、冷卻泵、過濾滾筒和濾芯構成。本文選取上料門裝置 1、換刀門裝置 2、刀夾組件 3、推拉臺 4、到位檢測裝置 5五個部件進行分析其失效特征及改進措施(圖 1)

圖 1 XS321 型加工中心組成

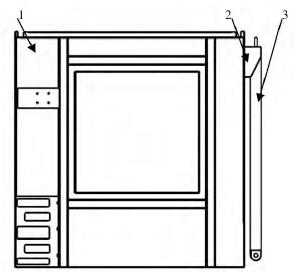

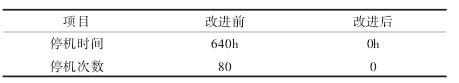

1.2 上料門裝置

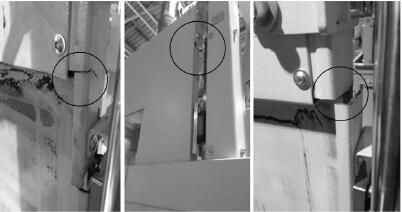

上料門也稱為送料門,目前 XS321 型加工中心主要有兩種上料方式:人工推拉上料和機械手上料[1]。機械手上料一般采用頂部進料方式,上料門可以設計成比較輕巧的結構,出現故障的概率很低。而人工推拉上料為保證機床外的人員安全,同時為方便觀察,上料門均采用厚重鋼板及防彈玻璃組成。同時XS321 型加工中心需高速、高效加工,上料門必須快速地開啟和關閉。如圖 2,目前上料門 1 驅動一般采用液壓油缸 3。此結構存在一個主要缺陷:液壓油缸具有作用力大的特點,油缸動作的瞬間沖擊力較大,上料門連接部位 2 受力大,連接部位容易開裂,如圖3,圈內為開裂部位。現場 80 臺該型加工中心上料門均在連接位置出現不同程度的開裂情況,以每次停機 8 h 計算,共造成 640 h 的產量損失,對現場生產線造成重大影響。

圖2 改進前上料門裝置

圖3 上料門開裂部位

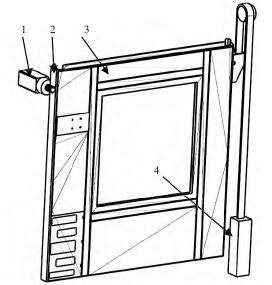

針對上料門開裂的問題,有兩個方向進行改進:加強連接部位強度或者改進驅動裝置。加強連接部位強度可以通過在連接部位焊接加強筋實現,此方法可以緩解上料門開裂的問題。然而由于上料門重量大以及液壓驅動有沖擊力大的固有缺陷,長時間運行,連接部位可能疲勞開裂。因此,改進上料門驅動裝置才能從根本上解決開裂的問題。如圖 4,上料門 3 改為電機驅動,齒輪和齒條 2 傳動,通過調整電機參數降低沖擊力。同時,使用配重 4 平衡上料門的重力,驅動時僅需要克服慣性。新機構徹底消除了上料門開裂的問題,效果如表 1 所示。該方案可廣泛應用于各類設備,任何需要垂直運動的大重量機構均可以參考,避免結構正常運行時出現開裂的問題。

圖4 改進后上料門裝置

表 1 新上料門機構改進效果

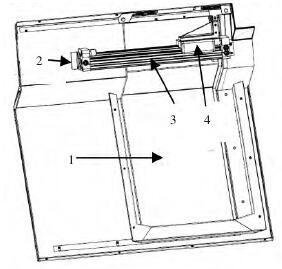

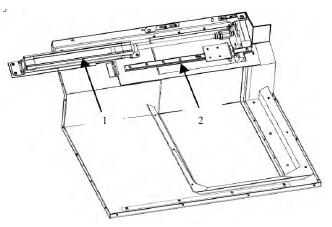

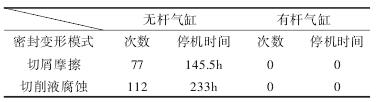

1.3 換刀門裝置

換刀門主要用于分隔加工倉和刀盤,防止加工中切削液和切屑進入刀盤,從而避免電主軸換刀時出現刀具抓取故障。如圖 5 所示,換刀門 1 一般只需單層薄板制造,使用無桿氣缸 2 驅動。實際換刀過程中,加工完成的刀具會攜帶少量的切削液和切屑進入刀盤,并掉落在無桿氣缸表面。無桿氣缸暴露的兩條密封條 3 經過切削液長時間的浸泡變形及切屑摩擦,造成無桿氣缸滑塊 4 卡滯,如圖 6。根據現場XS321 加工中心的使用經驗,無桿氣缸密封條使用壽命僅約兩年。鑒于無桿氣缸大面積密封外露導致損壞的問題,圖 7 使用普通有桿氣缸 1 可有效解決該問題。至于無桿氣缸具有的導向作用,可以增加滑軌和滑塊 2 配合有桿氣缸使用。無桿氣缸與有桿氣缸使用情況對比見表 2。

圖 5 使用無桿氣缸驅動的換刀

圖 6 密封變形造成卡滯

圖 7 使用有桿氣缸驅動的換刀

表 2 無桿氣缸與有桿氣缸使用效果對比

1.4 刀夾組件

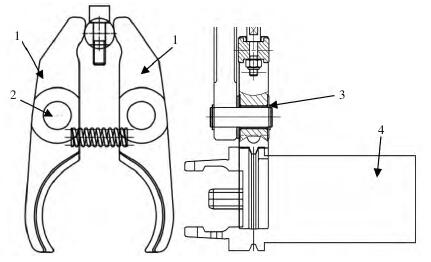

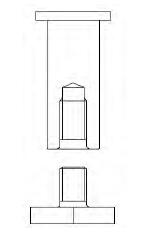

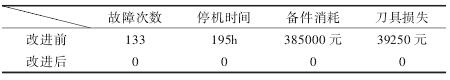

刀夾組件是刀具固定的關鍵部件。刀夾組件需保證刀具跟隨刀盤旋轉運動時相對刀夾的位置不變,確保刀具能順利插入電主軸鎖緊[2]。如圖 8 為XS321 型加工中心的刀夾組件示意圖。組件主要由兩個刀夾 1、刀夾定位銷 2、卡簧 3、松開彈簧和頂桿組成。刀夾組件和刀盤通過定位銷連接,定位銷通過卡簧限位。當加工中心用于粗加工線時,刀具 4 普遍重量大,外形尺寸較大,刀具在刀盤旋轉時所受離心力大。此時起限位作用的卡簧容易崩邊脫落,導致刀具掉落,如圖 9。通過改進刀夾固定方式,使用螺紋連接的分體式定位銷,取消卡簧,見圖 10。經現場驗證可徹底解決刀具掉落的問題,取得的效果如表 3 所示

圖 8 刀夾組件示意圖

圖 9 刀具掉落

圖 10 分體式定位銷示意圖

表 3 改進前后效果對比

1.5 推拉臺

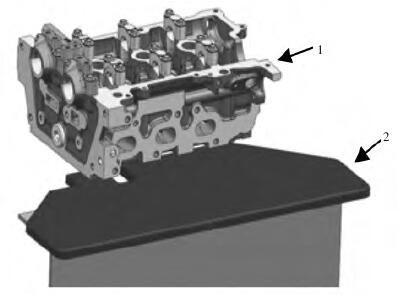

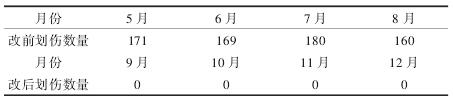

XS321 型加工中心采用人工上料模式時普遍需要使用推拉臺。如圖 11,推拉臺 2 使用金屬材料加工且表面粗糙度要求達到 Ra0.8,加工難度極大。另外,經過一段時間生產運行,推拉臺表面易出現微觀凸起或凹坑。工件 1 經過推拉臺后出現劃傷。以鋁合金缸蓋生產 XS321 加工中心為例,缸蓋底面劃傷,見圖12。平均每班次停機 30 min,平均每月有 170 件需要返修,存在極大的停機和返修浪費。鑒于推拉臺與工件底面為面接觸,且接觸面積大。現有的技術難于保證大平面的表面粗糙度。改進后的方案取消面接觸的方式,如圖 13,工件與平臺接觸改為線接觸,設計滾筒式托盤 1 替換推拉臺。從而徹底消除鋁合金缸蓋底面劃傷問題。表 4 為 2019 年 5 月至 12 月改進前后劃傷數量對比。該結構同樣適用于材料較軟工件的設備,充分利用滾動模式替換滑動模式[3]。

圖11 推拉臺

圖12 缸蓋底面劃

圖13 滾筒式托盤

表 4 5 月至 12 月改進前后數據對比

1.6 到位檢測裝置

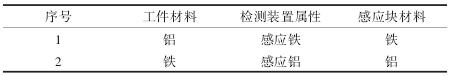

XS321 型加工中心內工裝夾具需要監控運動部件的到位狀態,夾具動作需要根據程序設定順序動作,確保設備安全。由于切削環境限制,夾具到位檢測裝置必然會接觸到切屑造成誤感應。以缸體和缸蓋生產線為例,該加工中心夾具發生多次碰撞,造成難于修復的精度損壞。如何防止到位檢測裝置誤感應是提高夾具可靠性的關鍵問題。依據切屑的材料特征,選取不同感應介質的到位檢測裝置可有效避免誤感應問題。如加工鑄鐵材質缸體的加工中心使用感應鋁材料的檢測裝置而加工鋁合金材質缸蓋的加工中心使用感應鐵材料的檢測裝置。如表 5。利用工件材質和檢測裝置的相異性,可徹底解決誤感應問題[4]。

表 5 機床檢測裝置選用

2 、結束語

本文著重介紹了 XS321 型加工中心多個部件的失效模式及其改進方案。通過在項目初期避免這些設計缺陷,可有效提高設備的穩定性和降低后期設備維護的難度。實際操作中,設計人員可以根據實際情況借鑒這些改進方案,從而為客戶提供更合適的方案,提高客戶滿意度。對于設備操作維護人員,也可以根據文中的改進思路,對設備進行某些自主改造,降低設備停線率,提高產品輸出效率,為企業做出力所能及的貢獻。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息