基于德國巨浪 DZ18W 數控機床的升級改造

2021-4-22 來源: 中山市技師學院 作者:林建滿

摘要:如何合理利用改造技術將老舊數控機床進行升級優化,是當下需迫切解決的問題。以德國巨浪DZ18W數控機床為例,結合當前最新數控系統功能進行升級改造。闡述了該設備在改造過程中存在的優缺點及技術難點,從數控系統、外圍電器控制、部分機械結構3方面進行改造,實現了高速高精的數控機床要求。在工作效率上較改造前的設備提升了約30%,設備故障率降低了約85%,有效提升了機器的整體性能,提高了生產效率,創造了經濟效益。

關鍵詞:數控機床;升級改造;高速高精

0引言

自20世紀90年代以來,我國廣泛購買和引進國外數控類加工中心或專機,用于加工生產,提高產品的質量及生產效率。這些機器經過近30年的使用,或年久失修,或幾經易手,機器的電氣部分已是老化或殘缺不全,致使故障頻繁,不但維修成本急劇上升,而且生產效能已顯著下降,整機呈被淘汰趨勢。但是,這些國外進口機器在結構設計,機械鑄件和裝配方面,依然有著行業較高水平。隨著計算機科學、

電子電路、電機學等的快速發展,數控系統也在飛速發展,其中NC控制、伺服控制、算法、電機等與之前的數控系統相比,更不可同日而語。因此,本文通過更換新一代的數控系統,對舊的進口數控加工中心進行升級改造,改變舊機器電氣老化、故障繁多導致維修成本上升、效能下降的不良情況,保留較高水平的機械結構,從而提高舊型機床的生產效能,為企業創造更高的經濟效益。

1、功能分析與系統選型

1.1舊數控機床的現狀和功能分析

德國巨浪DZ18W加工中心如圖1所示,外觀較為陳舊,但依舊不掩蓋其高速機的優良設計特點,雙主軸配套雙刀庫和交換工作臺,可以快速裝夾工件和批量進行產品的加

工。這款機器在企業內主要用于高速的零件銑削和鉆孔攻絲。

圖1 舊的進口加工中心

1.2加工中心存在的缺點和優點

這款加工中心購買使用已有20多年,主要功能可以實現,但容易出現故障使得生產停機。缺點如下:

(1)電氣元器件老化,工作不穩定,設備可靠性下降,影響生產;

(2)機器已過保修期,進口機器維修難,且維修費用很高;

(3)電氣元件較老,多數已不生產,維修用的元器件采購成本高;

(4)機器故障,廠家在國外,維修周期長,停機時間久,沒保障;

(5)數控系統年代久遠,與新系統相比,功能不強大,與廠家同機型的最新款相比,機器整體效能低。

這些缺點,使得繼續使用此款機器的成本高,經濟效益低。優點如下:

(1)緊湊特殊的雙主軸結構,有利于快速生產;

(2)交換工作臺的設計,使得一邊加工的同時,另一工作臺可進行工件的裝夾,在工廠進行智能升級時,可完美配套機械手,在加工的同時進行工件的安裝或者拆卸,為后續的智能生產提供了良好基礎;

(3)整機結構設計理念超前,同廠同機型的最新款依然沿用這種結構設計。

綜上所述,如果能在保留優良設計結構的基礎上,對系統等電氣部分進行升級改造,那么將使這臺機器重新煥發光彩,為企業帶來良好的經濟效益。

1.3機床功能分析和升級改造

這臺加工中心的改造重點在于系統電氣部分和少量的機械外圍部分,而保留原有的超前機械結構設計。對機床,分機械、控制、外圍三大方面進行分析。

1.3.1控制部分

機床有X軸、Y軸、Z軸3個進給軸,2個主軸,2個刀庫和交換工作臺。交換工作臺旋轉由1個伺服電機和1套液壓裝置控制。

(1)進給軸。立式加工中心結構的三軸進給,對比現在的機器,進給速度較慢,效率相對低。

改造辦法:采用新型伺服電機進行改造,并配以較大螺距的絲桿以提升進給速度,提高加工效率。

(2)交換工作臺。轉臺機械性能良好,但液壓站使用年份已久,很多檢測元件容易出現不穩定,從而發生故障。

改造辦法:采用新型伺服電機替換原有轉臺的電機。對控制轉臺的液壓站進行整體更換。

(3)雙主軸。兩個主軸同時進行剛性攻絲、鉆孔,以及同轉速銑削的工藝。隨著加工工藝的發展,主軸轉速不高的情況較難滿足現在使用要求,效率欠缺。

改造辦法:根據企業現在最新的加工工藝,重新選擇主軸電機,并配高速主軸,以滿足現在工藝的高精高效的要求。

對于兩個主軸同時進行剛性攻絲、鉆孔的工藝,可以采用Fanuc系統的“主軸簡易同步控制”功能。主軸簡易同步控制可以將2個主軸作為主控主軸、從控主軸予以結合,以使得剛性攻絲、通常的主軸旋轉控制隸屬于主控主軸的控制的形式。這個功能可以在M系列的串行主軸上進行使用。主軸簡易同步控制中的指令,它對主控主軸的指令同樣對從控主軸也有效。

隨著工藝的發展和變化,需要增加考慮一些人性化操作,如一個主軸出現故障進行維修時,可以很簡單地讓另一個主軸進行動作,避免機臺停機,造成影響。

(4)雙刀庫控制。可以配合2個主軸同時進行換刀,但很大部分的換刀邏輯都在pmc內處理,一旦換刀出現錯亂和故障后,取消報警和恢復刀庫動作等較為繁瑣且有難度。

改造辦法:重新編輯刀庫的順序控制程序,并加以簡化,以降低維修難度。

1.3.2機械部分

整體的設計結構和機床主體不改變。對常出現故障的局部進行改造。

(1)主軸。這是最常使用的部件,易出故障,且之前的設計轉速無法達到現在的工藝要求。

改造辦法:更換為目前國內較為常見的高速主軸。

(2)三軸絲桿。易出故障,且之前的設計速度滿足不了現在的使用要求。

改造辦法:更換為市場較常見的絲桿,同時加大螺距,以提高進給速度。

(3)刀庫。使用已久,換刀執行部件和檢測元件質量老化下降,舊刀庫的設計邏輯繁瑣。

改造辦法:采用常見的高速刀庫進行更換,同時提高換刀效率。

1.3.3外圍電氣部分

電氣元件使用時間久,線材老化等,都使得電器質量下降,靈敏度降低,容易出現誤動作,產生報警故障。采用新電氣元件和線材替代舊品的辦法進行改造。

2、方案實施

2.1控制部分的升級改造

2.1.1系統的整體配置

根據機床原有電機規格和改造的功能要求和性價比等因素,選擇了Fanuc公司的0iMD系統,選擇配置了主軸簡易同步控制功能,以及最新的NC軟件和伺服軟件。配套具有高速響應的ai系列的伺服驅動和伺服電機,使得在滿足機臺原有功能的基礎上,又能提升了整體的控制性能,達到先進應

用行列。升級整體配置:控制系統為0iMD;驅動器為aiPS55+ aiSP22 + aiSP22 + aiSV80 / 80 + aiSV40 / 40;伺服電機為aiF8 / 3000 + aiF8 / 3000 + aiF12 / 4000 + aiF12 / 4000;主軸電機為aiI15 / 12000。采用新配置,使得主軸電機的轉速從原來的8 000 r/ min提升到了12 000 r/ min,伺服電機的轉速最高提到了4 000 r/ min。

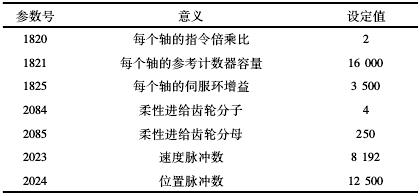

舊系統的電流控制為HRV1控制,此次選配的0iMD系統采用了新一代伺服控制理念,高速電流響應采用了HRV3控制,大大提高了伺服響應,使得機器的高速高精度控制變成了可能。絲桿的螺距從原來的10 mm提升到X軸和Y軸為12 mm,Z軸為16 mm。這樣,X/ Y軸的速度提高到了36 m/ min;而Z則提高到了48 m/ min。相比原來XYZ三軸均為24 m/ min的移動速度,改造后整體速度提高了約66%,可與目前進口機器的速度相比。變換絲桿后需設置與指令、檢測、齒輪比之類的伺服參數,以使得機器得以精確平穩地運行。以Z軸為例,設置如表1所示。

表1Z軸基本伺服參數設置

2.1.2主軸控制

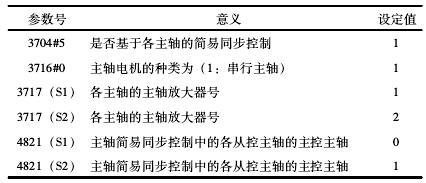

新一代的主軸驅動和主軸電機,在主軸指令的響應上以及轉速上有很大提升,剛性攻絲和銑削能力也加強。雙主軸采用的主軸簡易同步控制,在滿足功能和參數設置(表2)的前提下,通過輔助功能代碼(M代碼)觸發主軸簡易同步控制信號來實現,主軸簡易同步控制信號為G64#6(ESRSYC),這樣可簡單進行主軸簡易同步控制的開啟與閉合。

表2 主軸簡易同步控制的主要參數

簡單起見,通過對主控主軸進行指令的方式來實現主軸的速度旋轉控制與剛性攻絲控制。雙主軸的主軸定向,則考慮了配合刀庫是單側還是雙側同時換刀的方式進行調試。在日常使用和維護中,需要在非同步控制狀態下進行,比如在工件對刀時需分別旋轉主軸來對刀等。所以通過不同的M代碼來執行不同的狀態,如表3所示。

表3 雙主軸使用的M代碼

2.1.3雙刀庫控制

重新編輯了雙刀庫的順序控制程序。一方面簡化了刀庫的使用信息提示和不必要的報警信息,另一方面利用系統提供的宏程序與PMC的接口信號,不再把所有的邏輯都在PMC內處理,而是以宏程序與PMC相結合的方式進行。使用系統標準配置的M代碼調用子程序和輔助功能,簡單便捷。

(1)刀庫實現功能

提供不同時的單側換刀功能,兩個刀庫可以單獨與對應的主軸進行換刀;提供雙側同時對應主軸進行換刀的功能。

(2)宏程序的調用功能

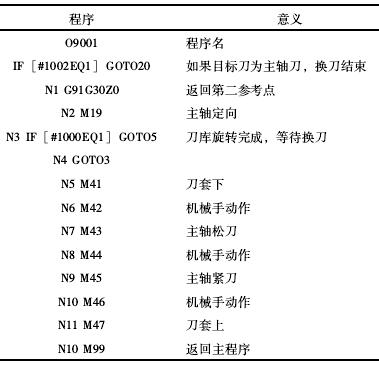

使用“利用M代碼進行的子程序調用”簡單實現換刀程序的調用。通過事先在參數中設定一個調用子程序的M代碼,即可調用子宏指令O9001 ~ O9009。這種使用M6調用O9001子宏程序的方法,在參數NO 6071中設定6。

(3)宏程序與PMC的接口地址應用對系統變量進行賦值和讀取,來實現對接口信號的輸出和輸入。

(4)編輯宏程序宏程序編輯如表4所示。

表4 換刀宏程序程序

2.2機械部分和外圍的改造

在機械方面,更換了市場上常見的容量為24把刀的快速機械手原盤刀庫,絲桿換成較大螺距的品牌絲桿。在外圍電氣方面,對應更換成西門子和施耐德品牌的接觸器等。

3、結束語

本文通過對舊數控機床的升級改造,保留了進口機器優良的結構設計和機械特性;解決系統、電器和常用部件隱患較多的問題;大大降低了企業的維護成本;改善了機器的操作性能,增加了人性化操作設計;大大提高了機器的生產效能,為企業創造良好的經濟效益。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息