TOYOSKTVT-301S加工中心的卡刀故障分析及處理

2022-2-9 來源:江海職業技術學院 機電汽車學院 揚州通信 作者:朱敏紅 春兵

摘要:隨著數控加工中心的廣泛應用,機床出現故障的頻次也在逐漸增加,而機床在自動換刀過程中出現的卡刀問題是機床發生故障的主要原因之一,快速地加以判斷并正確處理解決卡刀問題可大大提高生產效率。以 TOYOSKTVT-301S加工中心在換刀過程中經常出現的各種卡刀問題為例,進行了理論分析,并結合長期積累的實際生產經驗,歸納總結了 故 障 的 原 因,提出了解決的方法,經在實際生產中應用取得了較好的效果。

關鍵詞:加工中心;卡刀;故障分析;TOYOSKTVT-301S

引言

隨著科技的進步與發展,近年來數控加工中心在機械加工行業得到了廣泛的應用。與傳統的機械加工設備相比,數控加工中心具有 NC數控系統、刀具庫和自動換刀裝置,工件在一次裝夾后可自動連續地完成銑、鏜、鉆、鉸、攻絲等多種工序的加工[1],實現了高效率、高精度的自動化加工。

數控加工中心之所以具有卓越的加工能力,起關鍵性作用的是數控系統、刀庫及自動換刀裝置等功能部件,特別是刀庫及自動換刀裝置,它是區別于其他加工設備最主要的配置。根據加工中心的故障分析統計,換刀機構 的 故 障 占 整 個 機 床 故 障 的60%以 上[2]。由于其自動換刀裝置結構比較復雜,為機、電、液、氣聯合控制,復雜系數高,因此自動換刀裝置的故障維修比較困難[3]。本文就 TOYOSK TVT-301S加工中心在換刀中的卡刀問題進行分析及排故處理。

1、卡刀的發生

我們知道,在數控加工中心設備中,自動換刀裝置及刀具庫的使用最為頻繁,當工件加工工序較多時,需要經常性地更換刀具以完成加工。如果機床自身出現問題或者加工中出現一些異常時都會造成卡刀現象的發生。卡刀是指機床的機械手無法取下主軸上的刀具,同時數控系統出現報警提示[4]。在數控加工中心TOYOSK TVT-301S 中,如 果 ATC (Auto ToolChangUnit)在換刀過程中產生換刀的停止,出現“ATCisnotinpositionalarm 或 Thetoolisnotclampedalarm 或spindleiswrongalarm”等 報警,導致機床不能順暢地完成整個換刀的動作,就是發生了卡刀現象。

2、卡刀原因分析及排故處理

因為卡刀故障經常發生,頻率相對較高,而產生故障的原因又多種多樣,卡刀發生時間長達幾小時或幾十小時不等,對生產產生極大的影響。為了解決卡刀問題,依據長期的生產實踐和經驗積累,將生產中經常出現的卡刀故障從以下幾方面加以分析并進行排故處理。

2.1 機床主軸故障及排故處理

主軸的松拉刀機構是主軸的重要組件之一,由于非接觸式信號檢測元件自身靈敏度下降或安裝不合適,隨著主軸的運轉、振動和熱變形,導致機床卡刀、無信號[5]。

2.1.1 主軸側換刀點偏離換刀原點

故障原因:主軸非法撞機,如操作人員業務不熟,出現刀具與刀號不符或程序有誤等問題,導致刀具撞在工作臺上;另一種原因是長時間磨耗使Z 軸絲杠與導軌間隙偏大,或伺服電機制動致使Z 軸電機編碼器靈敏度降低等。

排故及處理:觀察卡刀位置并用手轉動刀具以判斷刀的受力情況,如果主軸定位塊與ARM定位塊受力,且 ARM 是斜向下主軸端的,那就考慮是主軸端下降了,應重新調整設置Z軸換刀點位置,修改設置G30的Z 軸原點。

2.1.2 主軸定位角度偏移

故障原因:同步帶或同步輪松懈、磨損或斜槽內太臟,也可能是非法撞機。

排故及處理:點動(修改 K0.7/K0.6)或手動旋轉ARM 至取刀位置,如圖1所示,在主軸處做記號,然后執行 M19 或 按 ORIENTATION 使主軸 定位。通過比較偏移角度,在參數4031中更改數據。

2.1.3 主軸拉刀拉爪破損

故障原因:因刀具上拉釘的損壞、加工時產生的振動沖擊、拉桿力不足及拉釘受力不夠等原因都可能使拉爪磨損或破碎。

圖1 主軸定位角度

排故及處理:一套拉爪有4片,并標有順序編號。當拔刀或裝刀有異常時,應立刻檢查或調整拉爪位置,否則可能損壞拉爪,更換時必須從頂部和拉桿一起取下。

2.2 換刀臂故障及排故處理

換刀臂是自動換刀裝置的核心組成部分,其主要作用是將安裝在主軸上的刀具拔出、運送、存儲 在刀庫,并把存儲在刀庫中的刀具運出和裝入主軸[6]。加工中心換刀臂卡刀故障的頻繁度僅次于主軸,意外斷電、氣壓不足、頻繁換刀、加工中出現的異常以及換刀部件的機械磨損都會造成換刀臂卡刀[7]。

2.2.1 ARM 原點感應不良

故障原因:受高壓冷卻水、鐵屑、油污的影響,傳感器有時會出現感應不靈敏或感應錯誤。

排故及處理:如果太臟就得用氣槍吹干凈;如果偏移角度就應調整位置。一旦 ATC在循環中 SENSOR有誤感應,應立即按下急停按鈕。

2.2.2 卡刀塊磨損

故障原因:如圖2所示,卡刀塊在 ATC 循環過程中 A 側不但受到抓刀時水平方向的力,還受到裝刀和取刀時豎直方向的力,這種高速、頻繁的作用力很容易使 A 側受到磨損,這個位置的磨損將使刀具不能被平穩抓緊。

排故及處理:做好機床的日常檢查維護工作,操作謹慎,避免野蠻作業,必要時更換卡刀塊。

圖2 卡刀塊

2.2.3 鎖刀桿滑動不順暢

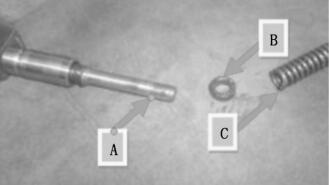

故障原因:如圖3所示,彈簧C和墊套B在鎖刀桿A上應保持良好潤滑,以實現動作順暢。當鎖刀桿出現磨損,彈簧變形、斷裂或銹蝕,都會導致換刀過程中刀具甩出或不能平穩地抓緊刀具,取刀或裝刀時就會被卡住。

排故及處理:鎖刀桿和彈簧應保證較高的表面質量,提高尺寸精度,降低表面粗糙度,以確保其高耐用度。

圖3 鎖刀桿、墊套及彈簧

另外,由于換刀臂因素產生的故障還有刀具夾緊力不合適、交換刀時掉刀、換刀動作不到位或不回位、換刀臂提前動作等情況。

2.3 刀庫故障及排故處理

刀庫用于存儲加工過程中需要的各種刀具,并根據程序指令把下一工序將要使用的刀具準確地送到換刀位置,還要接收從主軸換下的上一工序所用的刀具[8]。刀庫系統卡刀現象也較常見,如出現掉刀、亂刀等故障。

2.3.1 刀套定位塊松動

故障原因:機床使用一段時間后,ARM 在取刀裝刀過程中,由于未能與刀庫動作協調一致,刀套定位塊就會被撞松或錯位,如圖4所示。

排故及處理:定期檢查刀套定位塊的工作狀態,發現異常及時緊固或更換。

圖4 松動的刀套定位塊

2.3.2 刀套內鋼珠失效

故障原因:因刀具拉釘磨損,撞擊變形或產生毛刺而損壞,或刀具裝入刀套時的角度不垂直,長時間頻繁受力將使鋼珠功能失效。

排故及處理:鋼珠脫落或鋼珠雖在但因其中小彈簧斷裂、銹死或鋼珠安裝孔偏大,都將產生掉刀或拉不緊刀故障,應根據具體情況選擇更換維修鋼珠、彈簧或刀套。

2.4 刀具故障及排故處理

故障原因:刀柄與拉釘的連接螺紋因抓刀、松刀交替傳遞的軸向應力而松動或斷裂,刀柄的長期頻繁使用也會造成刀柄定位錐面的磨損。

排故及處理:定期檢查拉釘與刀柄,發現有松動或明顯磨損情況時應及時恢復或更換。

另外,刀具因素產生的故障還有刀具超長或超重、刀柄形式或拉釘規格型號與機床主軸或與換刀臂不匹配等情況。

3、結語

由于 ATC上 的很多部件是非標的,當零部件磨損需要更換時,應盡可能選擇原廠家的。否則更換的部件如果受到工件材料、加工工藝以及制造精度等的影響時,會導致故障產生的頻率提高,所以定制非標準件時,應嚴把質量檢驗關,并且長期使用不良的備件還會使得故障發生惡性循環。除本文所述情況外,機床操作控制系統、氣源氣壓是否正常等也是影響換刀卡刀的因素之一。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息