五軸一體式轉臺立式加工中心設計要點分析

2022-5-7 來源:寶雞機床集團有限公司 作者:羅海軍,賈銀濤

摘要: 針對用戶零件工況及機床最大軸向抗力計算,提出利用三維仿真模擬對五軸立式加工中心進行變形量分析,確定出了整機為五軸一體式轉臺結構,有效的提高了 Z 軸空間,使得整機具有良好的剛性。重點對機床夾具、一體式轉臺、光機部件進行了結構要點分析,結合對轉臺裝配過程中技巧方法的論述,力求對同類機床的設計與制造提供借鑒與幫助。

關鍵詞: 最大切削力; 三維仿真模擬; 變形量; 五軸一體式轉臺

0 引 言

五軸加工中心被認為是汽車、航空、精密儀器行業加工關鍵部件的最重要加工設備,作為應用范圍最廣的數控機床技術,五軸加工中心在加工方面有著其不可替代的優點,高端五軸加工技術是我國機床行業的短板,從整體來看國內五軸加工機床市場完全被國外市場壟斷。要早日實現五軸加工機床從低端到高端再到高精尖產品的轉變,必須以市場為導向,緊抓技術升級,促進五軸機床產業化整體升級,因此研發一款高性能的五軸加工中心十分必要。五軸加工中心一般分為擺頭式和搖籃式( 雙轉工作臺) ,搖籃式適用于輕型零件,主軸只做直線軸運動,結構簡單可靠,主軸剛性及精度也會更好[1],結合用戶合作單位的汽車類輕型零件加工,筆者對五軸立式加工中心設計過程中的技術要點進行分析,選定整體結構為 3+2 搖籃式結構,為其后續的改進、批量生產提供理論依據。

1、用戶零件工況分析及整機結構的確定

1.1 用戶零件加工內容及計算

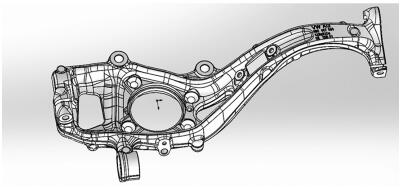

用戶工件如圖 1 為本次專項牽頭單位典型產品,機床設計完成后,需完成該零件的多工序加工,零件材料為 QT400-15 ,硬度為 HB = 130-180,鉆 Ф13.15鎖銷孔及銑外側面 Ф22 平臺,以及割寬度 10 mm 的減振器槽。

刀具選用硬質合金切槽刀直徑 d0 = 125 mm,主軸轉 n = 600 r/min,進給量 fz = 0.035 mm /z,背吃刀量ap = 10 mm,側吃刀量 ae = 25 mm,刀具齒數 z = 6,計算出主軸系統所需功率[2]。

圖 1 用戶工件

1.2 五軸加工中心設計功率及最大切削力的確定

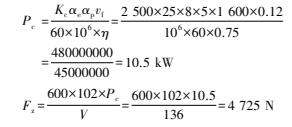

加工工件材料為 45 鋼,刀具選用硬質合金立銑刀直徑 d0 = 25 mm,主軸轉 n = 1 600 r/min,進給量 fz= 0.12 mm /z,背吃刀量 ap = 8 mm,側吃刀量 ae = 25mm,刀具齒數 z = 5,計算出主軸系統所需功率:

根據以上典型工況的計算,確定出本次機床的最大設計功率為 11 kW 和最大設計扭矩值為 75 N·M,主軸電機選用 FAUNC βiI 12 /12000。選取一款整體式主軸最高轉速為 12 000 r/min,最大扭矩為105N,最大輸出功率 15 kW,這些都滿足于用戶零件的加工要求。

1.3 整機的應力分析及整體結構確定

立銑刀在銑槽時,主軸系統所受軸向抗力是造成主軸箱變型的重要因素如圖 1 所示,以上述大切削力銑槽工況中所計算出的切削力 Fz = 4 725 N 為算例,根據公式 F0≈( 0.5 ~ 0.55) Fz,可計算出銑削時的軸向抗力 F0≈2 500 N。

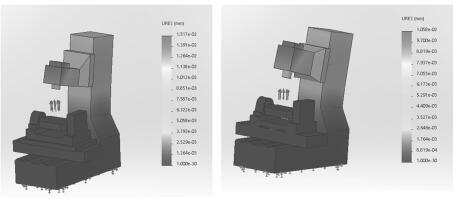

如圖 2 所示機床采用的是傳統的 3+2 模式,工作臺和五軸轉臺是通過過渡板連接,轉臺和機床為分體式結構,這時立柱頂面距底面為 2 900 mm,受到 2500 N 的軸向抗力時,通過 Solidwords Simulation 分析其變型量最大為 0.015 7 mm。

主軸系統在受同樣的軸向抗力時,通過優化五軸轉臺結構,使得工作臺和五軸轉臺設計為一體式結構,這時機床結構更緊湊,穩定性更好,立柱頂面距底面降低為 2 700 mm,如圖 3 所示其變型量最大為 0.010 5 mm,變型量有了明顯的下降,整體剛性有了顯

著提高。

圖 2 傳統工作臺與轉臺分體式 圖 3 五軸一體式轉臺立

五軸加工中心變型量 加工中心變型量

2、機床核心部件結構設計分析

2.1 機床夾具設計

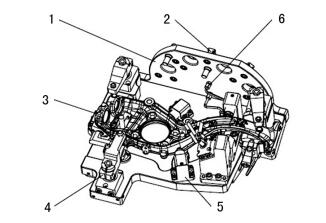

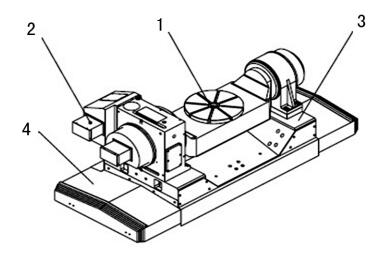

如圖 4 夾具結構所示夾具本體 1 通過 T 型槽塊2 與五軸一體式轉臺固定,用戶工件 3 通過一面兩銷進行定位,夾緊油缸 4 負責對工件提供夾緊力,輔助支撐油缸 5 對工件提供側向支撐力防止工件變形。液壓油通過夾具本體里預留的油路,為所有液壓缸提供動力,液壓油管 6 接入五軸轉臺盤面里的油路分配器,油路分配器又與外置液壓站相連接,液壓站最高壓力 20 MPa,具有保壓和卸壓報警功能,配五路電磁其中四路為單路電磁閥僅為夾具提供輔助支承及轉臺鎖緊動力,剩余一路電磁閥為一進一出回路系統,驅動夾具上液壓夾緊缸夾緊和松開。

圖4 夾具結構圖

1.夾具本體 2.T 型槽塊 3.用戶工件 4.夾緊油缸5.輔助支撐油缸 6.液壓油管

2.2 五軸一體式轉臺結構及裝配要點分析

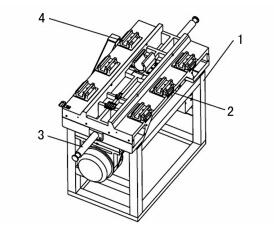

如圖 5 數控搖籃一體式回轉工作臺為該機床的核心部件,可實現 A 軸±110°擺動,C 軸 360°回轉,轉臺盤面 1 為直徑 400 mm 帶 T 型槽圓形工作臺,夾具油路與盤面中心分配器連接,為壓緊工件提供動力,結構美觀、可靠。通過將機床工作臺 3 和搖籃轉臺 2 設計為一體,提高了 Z 軸空間的利用率,降低了立柱的高度,使得機床具有良好的剛性,工作臺底部為兩組六滑塊滾柱線軌結構,為工作臺提供了恒久的支撐力。導軌防護 4 為工作臺線性導軌及滑塊提供良好的保護,避免切削液污染導軌。

圖5 一體式轉臺結構圖

1.轉臺盤面 2.搖籃式轉臺 3.機床工作臺 4.導軌護罩

在實際裝配過程中必須保證一體式轉臺 6 個滑塊安裝面的等高度在 0.02 mm 以內,為了消除底面的加工誤差,必要時需對底面進行刮研,由于一體式轉臺外形不規則并且較重,不容易進行翻轉,通過計算確定出轉臺重心位置,如圖 6 所示把刮研支架固定在轉臺頂部,利用轉動工裝對其進行翻轉,使滑塊安裝面朝上,方便進行修配。通過對底面進行刮研,保證一體式轉臺底面與線軌的六個滑塊保持良好接觸,最后利用三組壓塊對滑塊側母線進行定位。

圖 6 一體轉臺刮研示意圖

1.刮研支架 2.壓塊 3.轉動工裝 4.滑塊

作為測量與反饋元件的圓光柵,是數控轉臺保證回轉精度的重要元器件,它的裝配精度直接影響轉臺的定位精度和重復定位精度[3],本次圓光柵安裝充分保證了安裝后的同軸和垂直度要求,圓光柵動、定部分的間隙嚴格控制在 0.2 mm,A /C 軸加裝了高精度圓光 柵 后,按照五軸聯動立式加工中心檢驗標準[4],實際測得兩回轉軸定位精度≤0.016,重復定位精度≤0.008,優于國家標準,順利的通過專項驗收。

3、五軸立式加工中心光機部件結構解析

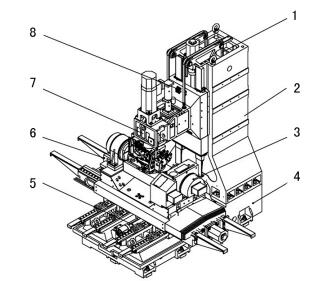

如圖 7 機床整體為 C 形結構,采用鏈條式配重 1平衡方式,立柱 2 采用人字型結構,配合大跨距淬硬導軌,貼塑、刮研工藝,使摩擦阻力小,精度保持性長久。

圖7 五軸立式加工中心光機結構

1.鏈條式配重 2.立柱 3.五軸一體式轉臺 4.底座 5.C3 級絲杠 6.滑臺 7.主軸箱 8.定量式分油器

五軸一體式轉臺 3 具備 A、C 軸復合功能,適合加工汽車行業復雜曲面零件。X、Y、Z 軸均采用高精度 C3 級絲杠 5 與大扭矩交流伺服電機直接傳動,實現高動態特性,適宜于工件高速切削; 底座 4 上四條重載高精度線軌與滑臺連接,保證整機的位置精度能達到了精密機床的標準。滑臺 6 采用導軌內嵌式結構,降低了工作面到地面的高度,有利于人工操作上下料并且整機剛性更好,有效的提高了 Z 軸的加工空間和范圍。主軸箱 7 采用油冷卻方式,熱穩定性好、精度保持性高。機床選用 12 000 r/min 高速主電機與主軸連接,主軸運轉平穩,可靠。導軌、滾珠絲杠副均采用集中自動稀油潤滑,各個節點配有定量式分油器 8,定時定量向各潤滑部位注油,保證各滾、滑動面均勻潤滑,有效的減小摩擦阻力,提高了運動精度,保證了滾珠絲杠副和導軌的使用壽命。

4、樣機可靠性驗證與設計應用

8 臺 VM1270L 五軸立式加工中心如圖 8 樣機試制完成后,對其進行了負荷試驗,在機床恒功率區范圍內選取主軸轉速 n = 1 600 r/min ,采用直徑 d0 = 25mm 四齒硬質合金鋼端銑刀進行銑削試驗,通過改變進給速度或切削深度,使機床達到設計最大功率 11kW,此次試驗過程中樣機工作正常、可靠。

根據五軸聯動立式加工中心技術條件和精度檢驗標準對樣機進行了大量切削和精度檢測試驗,各項位置精度、幾何精度及加工精度都優于國家標準。機床已在用戶處加工轉向節等汽車類典型零部件,使用效果良好,并且已經順利通過國家專項驗收。

圖 8 樣機實物

5 、結語

汽車行業轉向節、渦輪增壓等技術的迅速發展和廣泛應用,會帶動大量適用復雜零件加工的五軸聯動機床的需求,同時也為國內機床制造企業提供了機遇。本文通過介紹一款具備 A、C 軸復合功能,可實現一次裝夾完成復雜曲面零件加工的五軸立式加工中心,經過對該產品重要部件及五軸一體式轉臺的技術要求點分析,結合樣機試制完成后的大量實驗數據,得出該產品是一款精度高,效率高,可顯著提高機械行業的生產效率、自動化水平的設備,力求對同類機床的設計與制造提供借鑒與幫助。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息