基于三維掃描儀和三線擺的動力總成慣性參數測量

2017-1-13 來源:哈爾濱工業大學 作者:姜曉軍,楊建國,周天鵬

摘要:在汽車發動機懸置系統設計過程中,動力總成慣性參數測量是一個必要環節,其中包括動力總成的質心,轉動慣量和慣性積測量。本文提出一種三線扭擺結合三維掃描儀和發動機三維數字模型的動力總成質心與慣性參數的測試方法,其主要特點是采用三維掃描儀掃描測試中的動力總成,將掃描數據與動力總成的三維實體模型相比較來獲得相關角度,可以避開復雜的坐標變換,簡化了數據處理;另外可實現發動機和變速箱的分體測試,由于被測物比總成重量輕,所以測試操作方便,而且對懸吊裝置的強度要求低。對實驗臺的標定表明,試驗臺具有較高的實驗精度;對某型汽車動力總成的質心與慣性參數測量與計算表明,該方法簡易、可靠。

關鍵詞:動力總成;三線扭擺;三維掃描儀;慣性參數測量

0. 引言

隨著汽車產業的快速發展,對汽車NVH特性的等)是進行發動機懸置系統設計的必要參數。研究日益受到重視。發動機懸置系統作為汽車主要剛體慣性參數的測量方法大致可分為落體測試法,振擺測試法,三維實體造型計算和基于試驗模態分析的參數識別法。其中三維實體建模需要建立詳細的實體造型,工作量過于巨大。基于實驗模態的參數識別法,由于其識別原理復雜,未在工程中得到廣泛應用。2001年,P.L.RingegIli舊1等人針對當前復雜剛體慣性參數測試儀器結構、價格昂貴等缺點,提出了一種改進的三線扭擺慣性參數法,該方法結構更為簡單,采用上下雙圓臺的結構,以圓臺中心為圓心,鋼絲繩的連接點在某一半徑的圓周上隔1200均勻分布,連接上下圓臺,該實驗臺在測量復雜物體慣性參數時,具備較高的測試精度。2010年,上官文斌¨o等人提出在三線扭擺實驗臺中心圓臺下方加裝萬向節,以保證被測件始終自然下垂,使質心始終落于實驗臺中心扭擺軸上,有效的將被測物體的質心測量和慣性參數測量相結合,簡化了測試流程。但是試驗臺中心扭擺軸與總成坐標系三個坐標軸夾角的測量借助三坐標儀,慣性參數計算時需要對測試數據在地面固定坐標系和總成坐標系之間進行復雜的坐標變換。

本文對三線扭擺慣性參數測量方法進一步改進,以其簡化計算流程和實驗臺的重量。

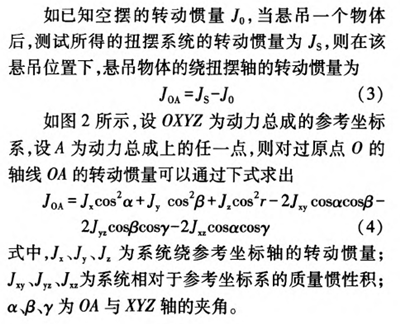

1.三線扭擺測量原理

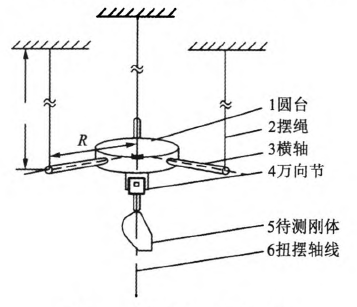

三線扭擺實驗臺的示意圖如圖1所示。

圖1 三線扭擺實驗臺不意圖

1.1質心的測試原理

根據萬向節的運動特性,當萬向節一端連接一形狀復雜的物體時,物體的質心自然落在扭擺軸上。即經過3次不同的懸吊后,三次扭擺軸的交點即為被測物的質心。

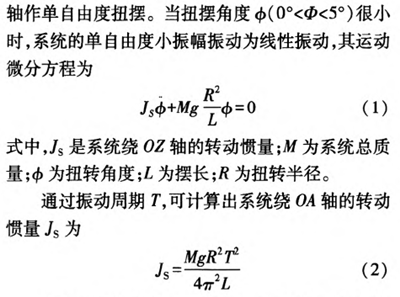

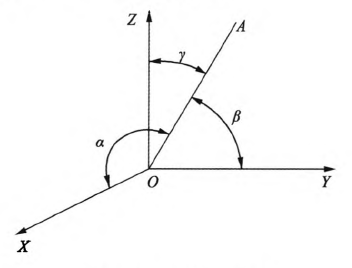

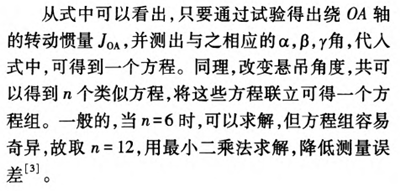

1.2慣性參數測試原理

通過對動力總成施加一個較小的繞圓臺中心垂線的扭轉力矩,使三線扭擺和動力總成一起繞伽

圖2動力總成參考坐標系

2.三線扭擺測試裝置

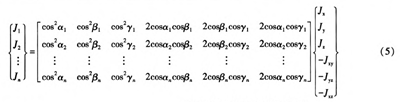

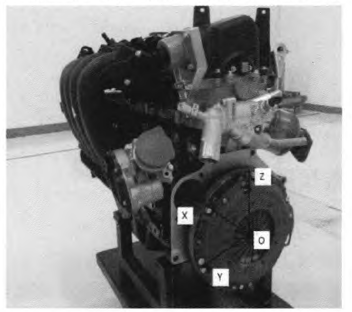

本文采用的測試裝置如圖3所示。

2.1碳纖維上下圓盤

碳纖維重量輕、強度足夠大,所以采用碳纖維材料作為三線扭擺的上下圓盤可減少實驗臺重量80%左右。

2.2萬向節

在三線扭擺實驗臺中心圓臺下方加裝萬向節,以保證被測件始終自然下垂,使質心始終落于實驗臺中心扭擺軸上,有效的將被測物體的質心測量和慣性參數測量相結合,簡化了測試流程舊o。

2.3三維掃描儀

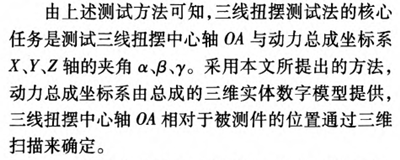

三維掃描儀的作用是掃描測試中的動力總成,將掃描數據與動力總成的三維實體數字模型相比較來獲得為扭擺中心軸0A與動力總成坐標系x、y、z

圖3三線扭擺測試裝置

現代發動機和變速箱設計一般都依賴計算機,因此形成產品的發動機和變速箱一般都具有其三維實體數字模型。

采用三維掃描儀掃描測試中的動力總成,可以避開復雜的坐標變換,簡化了數據處理H。51。所搭建的三線扭擺實驗臺參數包括空擺質量M、擺長£、扭轉半徑R。扭轉半徑尺為0.3m,空擺質量肘、擺長£需要標定得到。

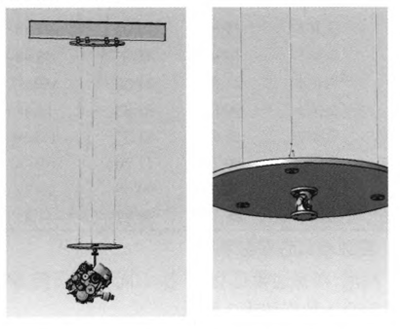

3.三線扭擺實驗臺標定

標定的目的有兩個,一個是標定實驗臺參數;一個是標定實驗精度。

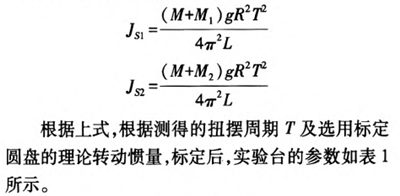

3.1實驗臺參數的標定

由于空擺質量M和擺長£的測量存在誤差,因此需對其進行標定。采用兩塊標準鐵制圓盤進行標定。圓盤1尺寸約為390mm×20mm,質量為20kg,圓盤2尺寸約為320蚴×15咖,質量為10kg。通過理論計算可獲得其轉動慣量的理論值。對選用的2個圓盤進行轉動慣量測試,對本三線扭擺實驗臺進行標定。

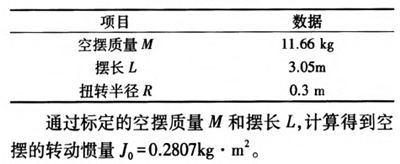

表1試驗臺參數

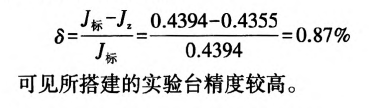

3.2試驗精度

對圓盤2的轉動慣量的測量值和理論值進行對比,計算其相對誤差如下。

4.動力總成質心和慣性參數的測試步驟

a)定義動力總成間的參考坐標系;

b)對動力總成進行某一姿態下的懸吊;

c)利用三維掃描儀對該姿態下的動力總成進行掃描;

d)穩定觸發扭擺裝置,使實驗臺在5。范圍內自由扭擺,測量扭擺周期;

e)重復步驟b—d,對動力總成進行12次不同姿態下的懸吊和測量。

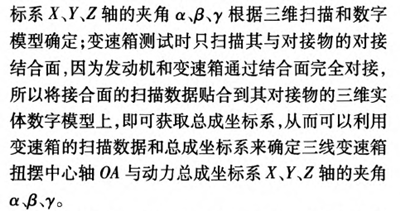

5.動力總成質心和慣性參數的分體測試法

由于發動機和變速箱共用同一個總成坐標系,所以實際上只要具有發動機的三維實體數字模型即可。這就提供了一個方法,將發動機和變速箱分開測試,然后通過計算合成動力總成的質心和慣性參數。具體的做法是,發動機和變速箱分別測試。視發動機和變速箱為對接物。由于發動機具備三維實體數字模型,則三線扭擺中心軸似與動力總成坐

分別測定發動機和變速箱的質心和慣性參數后,根據合力矩定理即可確定總成的質心和慣性參數。實際運用中可以借助ADAMS等軟件完成。動力總成的發動機和變速箱分體測試具有以下優點:a)只需要一個具備三維實體數字模型;b)由于懸吊重量下降,所以測試操作方便;c)對懸吊裝置的強度要求低。

6.某型動力總成質心和慣性參數測試

利用上述動力總成的分體測試法,對某汽車動力總成的質心和慣性參數進行了實際測試。

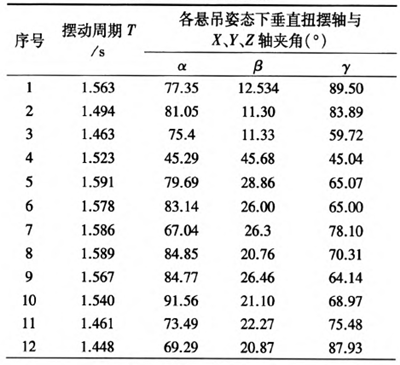

6.1動力總成參考坐標系

動力總成參考坐標系如圖4所示:以發動機曲軸圓心投影到變速箱與發動機連接法蘭面上的點O為坐標原點,曲軸方向為X向,垂直于氣缸中心線向上為z軸正方向,l,軸方向滿足右手定則。

圖4動力總成參考坐標系

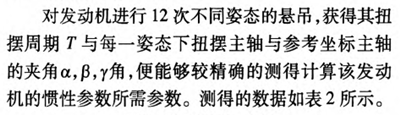

6.2發動機慣性參數測試

表2發動機測量數據

6.3變速箱慣性參數測試

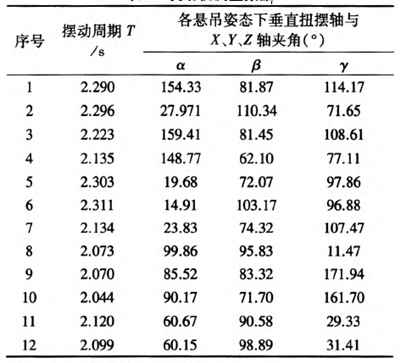

同理,對變速箱進行12次不同姿態下的懸吊,測得的原始數據如表3所示。

6.4數據處理

6.4.1總成的質心

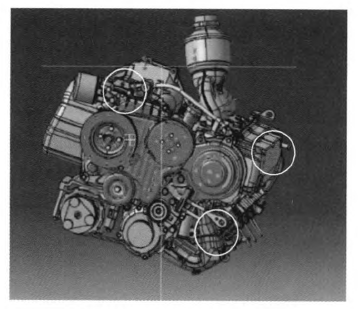

從發動機和變速箱的掃描數據中分別選取三次懸吊的掃描數據,得到其點云文件。將發動機的掃描數據導入CAnA中與發動機數字模型貼合三次,如圖5中圓圈部分所示(一次貼合),可找到發動機的質心;將變速箱的掃描數據導入cArllA中與發動機數字模型的接合面貼合三次,即可找到變速箱的質心。

表3變速箱測量數據

圖5發動機質心求解

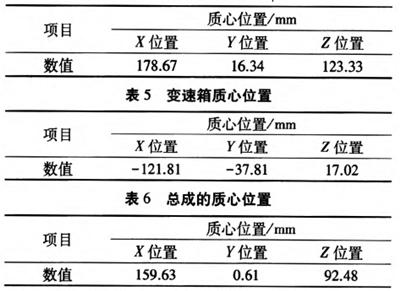

表4~6分別為發動機、變速箱及動力總成的質心位置。

表4發動機質心位置

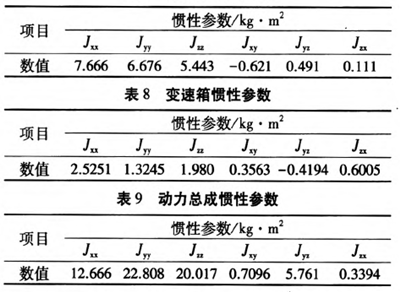

6.4.2發動機轉動慣量與慣性積

得到測試數據后,可根公式(5)分別計算出發動機,變速箱在總成坐標系下的轉動慣量和慣性積如表7—8所示。動力總成的慣性參數本文采用ADAMS計算得出如表9所示。

表7發動機慣性參數

7.結論

本文對動力總成傳統的質心和慣性參數的三線扭擺測試方法進行了發展,提出了三線扭擺結合三維掃描儀和發動機(或變速箱)數字模型的質心和慣性參數的測試方法。

(1)采用本文所提出的方法,盡管需要發動機的三維實體數字模型,但是可實現發動機和變速箱的分體測試,由于被測物比總成重量輕,所以測試操作方便,而且對懸吊裝置的強度要求低。

(2)與傳統三線扭擺試驗臺相比,本文所搭建的實驗臺中間圓臺采用碳纖維材料,可以大幅減小實驗臺整體的重量,結構更為簡單輕便,更具可操作性。

(3)采用三維掃描儀等精密儀器對被測體與實驗臺的二者位置關系進行測量,可以避開復雜的坐標變換,簡化了數據處理。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息