數控轉塔沖床伺服控制技術的開發與應用

2016-8-30 來源:濟南鑄造鍛壓機械研究所有限公司 作者:李兵

摘要:本公司基于SVR伺服主傳動專利技術研制的SP21250一OS型數控伺服轉塔沖床,在國內率先開發應用了MTX型開放式數控系統控制技術。通過對有關技術方案與內容的介紹,表明開放式數控系統在伺服沖專利技術深度開發以及系統性能提升方面的技術優勢,同時為讀者進一步了解當前數控轉塔沖床的技術動態與進展提供一些有益參考。

關鍵詞:數控轉塔沖床;SVR伺服主傳動專利技術;MTX開放式數控系統;伺服沖壓控制技術

近年來,濟南鑄造鍛壓機械研究所有限公司成功研發的SP數控伺服轉塔沖床,應用SVR可變連桿伺服主傳動、雙排模位、互換轉模、多子模等發明專利技術,配套進口整體一體化數控系統與驅動系統,具有技術領先、高速度、高精度、高效率、低能耗以及性價比高、可靠性強等優勢。

最新研發成功并于CIMT2015中國國際機床展推出的SPE21250一OS型數控伺服轉塔沖床(圖1),率先在國內實現基于德國力士樂MTX型數控系統,實現數控伺服轉塔沖床控制技術的開發與應用,不僅發揮出SVR可變連桿伺服主傳動發明專利技術特點,刻印1800次/分,lOmm沖程、lmm步距1000次/分等主要指標居國內領先、國際先進水平;主伺服電機功率僅為同類產品力矩電機的1,3,平均能耗低70%,同時實現了ACN連續沖、自動降噪、GUI界面、CAM軟件、NC模具庫、模式優化、3D仿真等“智能化”技術應用。

1、主要技術開發與應用內容

1.1確立基于專利技術的伺服沖智能化技術平臺

(1)為滿足SP系列伺服沖專利技術的深層次開發需求并進一步提升智能化技術水平,突破以往專用控制系統開發局限,以更為開放型數控系統技術建立新的技術平臺,包括開發發揮專利技術優勢的伺服沖控制系統、交互式人機界面操作系統、一體化自動編程軟件系統等,實現加工過程自適應、加工參數的優化選擇、故障自診斷與自修復、故障回放與仿真、伺服驅動能量優化等智能化功能,提升綜合性能與技術附加值。

本系統硬件部分主要由工控機、控制器、操作面板、多軸驅動器以及伺服電機等組成。其中,工控機用于機床信息的顯示、錄入,以及工件加工程序的存放、修改,控制器用于執行邏輯運算、順序控制、定時計數與算術操作等面向用戶的指令,驅動器控制伺服電機完成指令動作。工控機與控制器之間通過工以太網Ethernet電纜連接,控制器、操作面板、驅動器之間通過工業以太網SERCOS—III電纜連接,并形成一個閉環控制。

該系統標準配置為5個數控軸,分別為P、X、Y、丁、C。其中,P軸為伺服沖壓軸,x、l,為板材送進定位軸,丁軸為轉塔旋轉選模軸,C軸為模具旋轉分度軸。在此基礎上可增配y1軸或X1、X2軸,擴展為同步雙y軸或三伺服夾鉗送料軸等配置。數控系統總體方案如圖2所示。

(2)基于專利技術的伺服沖智能化技術平臺的確立,不僅使伺服主傳動核心專利技術(CN201 1 102191487)優勢得到高性能綜合發揮,并在數控轉塔沖床的轉盤選模系統、高速送進系統、數控系統及軟件技術等方面,進行相應系統控制程序與軟件深層設計開發,進而提升多轉模或雙排模具轉盤(CN201 1203063451)、多重模具互換型轉模(CN201 I 102413950)及多子模(CN201 1203063447)、伺服夾鉗送進系統(CN2010101913856)等多項創新技術的高效應用,并通過CAM自動編程系統與伺服沖壓數控系統軟件相集成,從而進一步提升整機性能和可靠性,形成自主知識產權的系列新產品,綜合技術性能指標保持國內領先、國際先進水平。系統開發應用效果如圖3所示。

該平臺硬件系統采用德國BOSCH承EXROTH公司IndraMotionMTX型開放式數控系統及伺服驅動系統;而本行業國際技術領先的德國通快TRUMPF公司,也正是基于此系統自主開發出專有控制模式與軟件,實現了其沖床單旋轉沖頭、直列式模具庫、無廢料沖切等獨樹一幟的功能;同時,TRUMPF公司與BOSCH—REXROTH公司均是德國Industry 4.0計劃實施中最早加入者,其各自代表的行業領先技術也正是今后“智能生產”技術發展的方向。

1.2開發專利主傳動的伺服沖壓控制技術

1.2.1確立專用的系統伺服沖壓控制方式

為保證伺服沖的高沖壓速度,同時保證其穩定性,系統采用驅動模塊配置的CPU進行沖頭驅動控制,沖壓P軸運行于獨立通道,其驅動器與系統直接交換信息;基于系統的開放性設計平臺,開發沖壓P軸專用的底層驅動程序,實現沖壓軸與進給軸的緊密配合與優化控制,保證高精度下的高速沖壓,如圖4所示。

1.2.2開發獨有伺服主傳動的沖壓控制模式

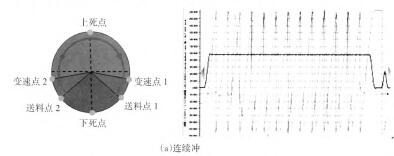

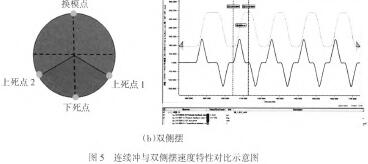

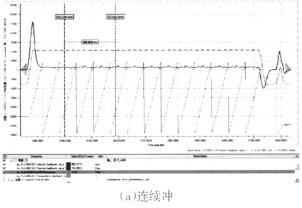

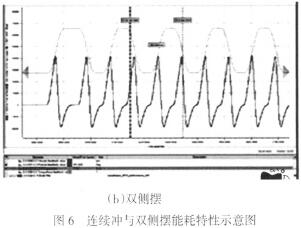

伺服沖壓P軸控制指令可分別對沖壓周期內上下死點、送料點位置與曲軸回轉的速度、加速度等特性進行參數化設定調整,單側擺、雙側擺、連續沖、變速沖等伺服沖壓模式,分別適應于打標、刻印、單沖步沖、成型滾壓及降噪沖壓等工藝要求。其中,變速沖壓模式可根據每個模具沖壓負載力大小,選擇降噪模式后自動調整參數降低沖頭進入板材時的速率,從而有效降低沖壓噪聲5分貝以上。

連續沖壓模式是基于應用高速小慣量伺服電機特點的可變連桿專利系統,在該系統平臺上開發的

1.2.3專用于伺服沖床的各種功能開發

基于力士樂系統的高度開放性,使系統底層程序的設計更靈活,并使各項基本功能的開發能夠更好地發揮特色、提升技術性能。例如,r軸轉塔模具系統包括標準模、轉模、多子模、轉盤鎖定、手動換模等控制功能;C軸模具分度系統包

StudioLite軟件開發設計專用人機界面,包括系統診斷、維護監控、狀態顯示、操作指導和圖標顯示等功能;文本信息和日志界面可提供系統信息及用于故障排除的提示幫助等;監控維護界面用于日常工況管理、模具狀態監控、故障記錄等。人機界面示意圖如圖8所示。

(2)采用標準OPC服務器并應用高級語言編程,設計開發的專有GUl人機界面,通過開放式界面與特有功能化設計,可實現加工模式自適應、工藝數據采集與加工參數優選、加工過程仿真與故障診斷與自檢等深層次應用,其中的3D圖形實時模擬監控功能也更具特色,如圖9所示。

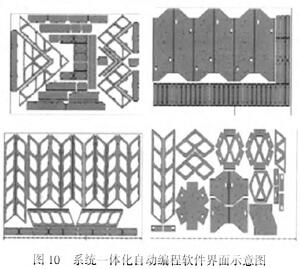

(3)開發系統一體化伺服沖自動編程軟件并與開放式系統相集成,不僅實現系統的實時切換與編程操作,還可將系統開發的工藝數據應用等功能與自動編程系統無縫對接,利用數控系統監測功能跟蹤采集沖壓數據,建立沖壓速度、板料特征、沖壓圖形等參數的優化匹配模型,開發相應的控制模式及程序軟件,使從圖紙到工件的過程更直接,提升了伺服沖加工效率與“智能化”水平,如圖10所示。

2、結束語

當前數控轉塔沖床伺服沖壓主傳動技術的發展趨勢,主要特征體現為高速、高效、節能、高可靠性、復合化、智能化與網絡化等。近年來,濟南鑄造鍛壓機械研究所有限公司在積極跟蹤國際先進數控伺服沖壓技術的同時,著力于提高關鍵技術與核心技術的自主研發能力、提升產品的技術水平、加強創新和前瞻性技術的研究與應用。

SPE21250一OS型數控伺服轉塔沖床的成功研制,突破現有傳統控制系統開發局限,以更為開放型數控系統技術建立新的技術平臺,進一步提升SP系列伺服沖“智能化”技術水平,使該系列產品技術領先、高速度、高精度、高效率、低能耗以及性價比優、可靠性強等優勢得到更加充分的體現,在滿足相關行業用戶高效精密沖壓加工的需要的同時,為企業開拓了新的產品市場,并將成為未來發展的主導系列產品,也對提升我國此類數控板金加工技術與裝備的水平起到積極的作用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息