變頻器在 C6150 X 3000 臥式車床上進行多段速控制的應用

2020-4-29 來源: 營口理工學院 作者:李 穩,車 煥

摘要: C6150* 3000 型臥式車床主軸電機的典型供電方式存在著電機起動性能不好、接線復雜、浪費能耗及電機調速時需停車手動調節主軸箱工作效率低下、加工精度低等問題。主軸電機采用變頻器供電方式就可以有效解決以上問題。尤其是存在多個加工位置需要主軸電機變速時,操作更加方便而且加工精度高,解決了調速時費力、耗時長、不方便、效率低下的問題。

關鍵詞: 主軸電機; 普通車床; 變頻調速

0 引 言

現代的裝備制造業發展迅速,因此對機床的加工精度、加工效率也提出更高的要求,由于普通車床價格較低,車刀較便宜,工作穩定,并且操作簡單,保養和折舊費用低廉,所以在機加行業仍被廣泛應用。車床在工作過程中需要主軸電機經常更換轉速如起動、停止、正、反轉以及不同加工精度、深度要求不同轉速的情況。而普通車床調節電機轉速是通過手動調節主軸箱手柄配比實現的,這樣在需要連續調節轉速時效率就會很低。

1、 典型的普通車床電路

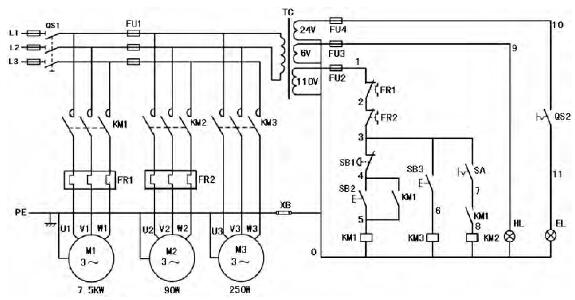

圖 1 為 C6150* 3000 型普通車床的電氣原理圖,這也是普通車床典型的電氣原理圖。

圖 1 C6150* 3000 型普通車床電氣原理圖

圖中 M1 是主軸及進給電動機,它的作用是拖動主軸和工件旋轉,并通過進給機構實現車床的進給運動; M2 為冷卻泵電動機,拖動冷卻泵輸出冷卻液;M3 為溜板快速移動電動機,拖動溜板實現快速移動。其中 M1 主軸電機作為拖動電機地位最為重要。采用這種電氣原理圖存在如下幾個問題:

(1) 主軸電機起動時是直接起動,雖然中、小型電機允許直接起動,但起動電流相對額定工作電流還是很大,起動特性不好。

(2) 這種供電方式,能量損耗大,應用后面講到的變頻器供電方式,電能會節約至少 50% 。

(3) 這種交流接觸器供電的供電方式其控制回路采用繼電器的數量多,接線復雜,一旦出現問題,很難快速排查故障。

(4) 車床工作時主軸電機的供電電源就是交流電網的頻率固定為 50 Hz 的交流電,因此主軸電機轉速固定。那么當切削大型的螺紋件時,不同工位要求螺紋的加工深度不同、精度不同時就需要主軸轉速和進給量按一定速度配比走刀,也就是需要調節主軸的轉速。C6150* 3000 主軸電機的調速是通過主軸箱內齒輪的配合實現的機械有級調速。也就是通過手動調節主軸箱調速手柄配比實現主軸轉速的調節,這樣效率及其低下。尤其是存在多個不同加工工位時情況更為嚴重。而且這種中途經常需要停車的操作過程中也容易出現刀痕,加工精度很難提高。

2、 用變頻器控制的主軸電機電路

某機加企業常年加工長度為 2600 mm、直徑為150 mm 的各種 T 型螺紋絲杠,而且很多絲杠的螺紋深淺不同、精度要求不同,也就是存在多個加工工位。在客戶催貨急,工期短時提高車床的加工效率非常重要。若使用數控車床本身設備成本高,訂貨周期長,對工人的技術水平要求高。如直接使用其現有的 C6150* 3000 臥式普通車床進行生產小率及其低下,很難在限定的時間內完成生產合同。

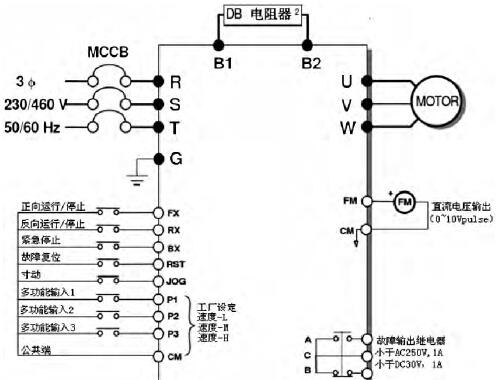

本文針對這種多工位需要主軸電機多段速運行的要求進行了技術改進。改進之處主要是用變頻器代替了典型電路中的接觸器,并設計了相應的控制回路。在此技術改造中在其主軸電機供電回路中采用了 LGi G5 型變頻器,其主電路圖如圖 2 所示。

圖 2 由變頻器供電的主軸電機的主電路圖

由圖 2 可知在主軸電機的主電路中將變頻器串入到主回路中。變頻器的 R、S、T 端接三相交流電源,U、V、W 端接三相交流電機的 3 相端子就可以了。二次回路部分 LGi G5 型變頻器有 FX、RX、P1、P2,4 個端子,這 4 個端子是用來接電機正、反轉及 2 個段速的控制信號,相應的端子連接的繼電器常開輔助觸點上,當觸點閉合端子就與 COM 端接通,將低電平引至變頻器,主軸電機便會按相應設置的轉速旋轉,從而拖動絲杠按相應的轉速旋轉。其相應的二次控制回路如圖 3 所示。

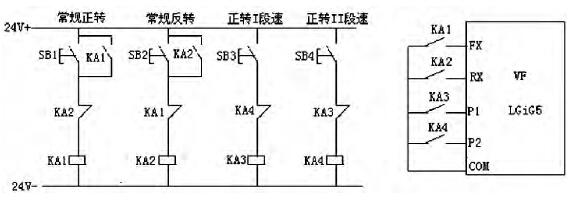

圖 3 控制回路

由控制回路電路圖可以知道,該電氣裝置控制的電機共有 4 種工作模式: 常規正轉、常規反轉、正轉 I 段速、正轉 II 段速。在每個對應的繼電器線圈回路中都有其他繼電器的閉合輔助觸點串入,實現了互鎖,以便主軸電機能夠可靠按指定的工作模式運行。

這樣車床車削工件時,正向加工時需要較低速度,設計了一個低速控制按鈕 SB3,當按低速按鈕SB3 時車床瞬間轉換為低速切削,精度高的地方過去后轉化成正常速度,按 SB1 按鈕。當回程時不需要車削,如果切換機械齒輪需要花很多時間,并且不方便,影響效率。當按加速按鈕 SB2 時主軸瞬間提速,減少空程時間,提高效率。這樣就實現了在加工過程中不停車的前提下,電機變換 3 次轉速,大大提高了效率。

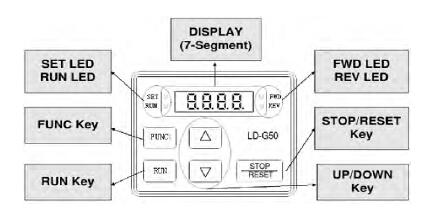

二次回路設計好之后,還需要在變頻器的操作面板中設置相應的參數,LGi G5 型變頻器操作面板如圖 4 所示。在控制面板上按 FUNC RUN 鍵進入到轉速設置模塊,按要求設置各個段速的轉速就可以。

圖 4 LGi G5 型變頻器操作面板

這樣加工過程中按不同的按鈕,電機就按照不同的轉速旋轉就可以實現在加工過程中不停車的前提下變換電機的轉速,提高了效率。

3、 結 語

給普通車床主軸電機增加變頻器可以在加工的過程中很方便的改變主軸轉速,對有多個加工位置需要變速的工件變速方便而且精度高,解決了調速時費力、耗時長、不方便、效率低下的問題。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息