基于于PLC的數(shù)控車床與工業(yè)機器人上下料系統(tǒng)集成改造

2021-5-20 來源: 江蘇工程職業(yè)技術學院 作者:丁錦宏

摘要:采用數(shù)控機床與工業(yè)機器人組成集成系統(tǒng)進行機械零件的自動加工與上下料是智能制造的基礎。針對配備 FANUC 數(shù)控系統(tǒng)的車床,使用 ABB工業(yè)機器人進行自動上下料,提出基于 PLC的系統(tǒng)集成方案。在對數(shù)控車床進行局部改造的基礎上,規(guī)劃系統(tǒng)協(xié)調運行的工作流程和接口信號,繪制系統(tǒng)連接圖,并設計系統(tǒng)程序,實現(xiàn)系統(tǒng)的集成改造。

關鍵詞:工業(yè)機器人; 數(shù)控車床; 集成; PLC

工業(yè)機器人是面向工業(yè)領域的多自由度的機器人,在汽車制造等行業(yè)應用廣泛。機器人與數(shù)控機床集成系統(tǒng),能自動上下料,成為智能制造行業(yè)的發(fā)展趨勢。機器人上下料集成系統(tǒng)通常利用網(wǎng)絡進行信號傳遞,這種方法適用較復雜的制造系統(tǒng),可使外部聯(lián)線簡單化,但系統(tǒng)可維護性不佳[

1]。在數(shù)控機床與機器人之間增加PLC,不僅可以傳遞信號,還能減少數(shù)控機床與機器人之間的信號傳遞數(shù)量,從而增加系統(tǒng)的可維護性。筆者以某企業(yè)使用的數(shù)控車床加工重量10 kg的零件為例,利用工業(yè)機器人進行系統(tǒng)集成改造。

1 、系統(tǒng)組成

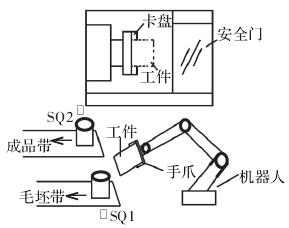

選用 ABB 工業(yè)機器人與數(shù)控車床(以下簡稱“CNC”)進行系統(tǒng)集成,使兩者協(xié)調運行,由機器人完成工件的上下料。組成集成系統(tǒng)的數(shù)控車床和機器人分別是 2 個獨立的設備。數(shù)控車床配備 FANUC-0IT數(shù)控系統(tǒng)。機器人型號為 IRB-1600-10-1.2,承載能力為 10 kg,工作半徑達 1.2 m。機器人末端加裝用于夾持工件的手爪。本實例中,加工工件為圓柱體,根據(jù)其形狀、尺寸、質量選擇型號為 HDS-32Y 的夾緊氣缸作為手爪,控制手爪動作的電磁閥安裝在機器人本體上,由機器人進行控制。改造時,使用兩條傳輸帶(分別用于毛坯和成品的輸送)。傳輸帶由三相異步電機驅動,并設有物料檢測傳感器。工業(yè)機器人數(shù)控車床上下料系統(tǒng)見圖1。

圖1 系統(tǒng)組成

2 、數(shù)控車床改造

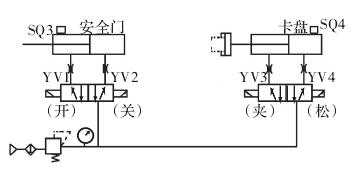

系統(tǒng)集成時,需要將數(shù)控車床的安全門改造成自動打開及關閉,將卡盤改造成自動夾緊及松開。該方案采用氣動原理進行安全門和卡盤的控制改造。選擇滿足行程的氣缸安裝在車床防護罩上,并與安全門進行連接,控制其打開與關閉。將原有手動卡盤拆除,重新選擇并安裝合適的氣動卡盤。安全門和卡盤的氣動控制回路見圖 2。

圖2 安全門和卡盤的控制

圖 2中,YV1和 YV2用于控制安全門的打開與關閉,SQ3為安全門關閉狀態(tài)的檢測開關。YV3和YV4用于控制卡盤的夾緊與松開,SQ4為卡盤松開狀態(tài)的檢測開關。集成時,通過PLC控制安全門和卡盤并檢測它們的狀態(tài)。

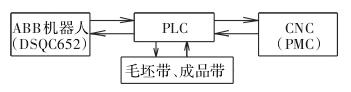

3、 系統(tǒng)集成方案

在數(shù)控機床與機器人之間增加PLC對輸入輸出信號進行邏輯處理,完成信號傳遞與運行協(xié)調[2],并控制傳輸帶、安全門與卡盤。該方案選用三菱FX3u-24MR型PLC。機器人、PLC、CNC之間的信號傳遞關系見圖3。

圖3 系統(tǒng)集成方案

在ABB機器人中,通過輸入輸出板DSQC652來接收與發(fā)送信號,該板具有16個數(shù)字量輸入通道和16個數(shù)字量輸出通道,輸入地址為DI1~DI16,輸出地址為DO1~DO16。數(shù)控車床通過FANUC數(shù)控系統(tǒng)內置的PLC進行信號的輸入輸出,為區(qū)別系統(tǒng)集成時使用的PLC與CNC內置的PLC,此處將CNC內置PLC稱為PMC,輸入地址的表示形式為X*.*,輸出地址的表示形式為Y*.*。

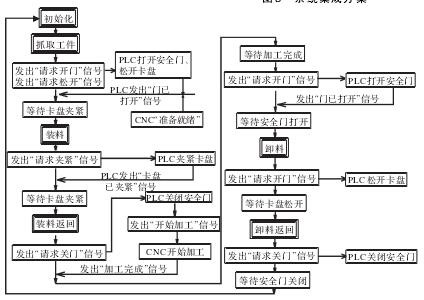

3.1 系統(tǒng)工作流程規(guī)劃

機器人與數(shù)控車床協(xié)調運行的工作流程規(guī)劃涉及機器人的運行過程劃分、兩者之間的信號傳遞,是系統(tǒng)集成的關鍵[3]。分析對比幾種方案后,確定系統(tǒng)工作流程規(guī)劃如圖4所示。

圖4 工作流程規(guī)劃

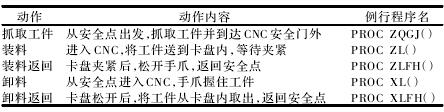

因使用了 PLC 直接控制安全門、卡盤以及傳送帶,數(shù)控車床與機器人的信號傳遞數(shù)量大大減少。圖4中,雙線框內的內容為機器人的運行動作,即將機器人上下料過程分為5個動作,按照機器人運行軌跡及其手爪動作編制相應的例行程序,由主程序調用[4],動作內容、例行程序名見表1。

表1 機器人例行程序

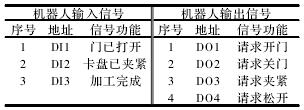

3.2 信號傳遞

根據(jù)機器人與數(shù)控車床的工作流程規(guī)劃,機器人將輸入 3個信號、輸出 4個信號,達到與 CNC協(xié)調運行的目的。機器人輸入輸出信號地址分配如表 2所示。

表2 機器人輸入/輸出信號

CNC將通過PMC輸入1個信號、輸出2個信號,PMC入輸出信號地址分配如表3所示。

表3 PMC輸入/輸出信號

3.3 系統(tǒng)聯(lián)接

機器人和PMC的輸入輸出信號均通過PLC進行邏輯處理和傳遞。三者之間的信號連接關系見圖5。

圖5 系統(tǒng)連接圖

4、 系統(tǒng)程序設計

機器人和數(shù)控機床均按照各自的程序運行,由機器人完成裝卸料,數(shù)控機床完成工件加工。機器人和數(shù)控機床之間通過PLC進行信號傳遞,協(xié)調運行。為此,需要編制機器人程序、PLC程序,修改數(shù)控機床PMC程序。

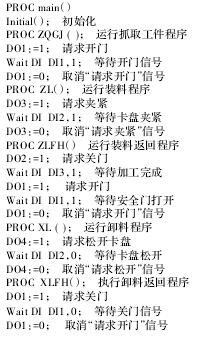

4.1 機器人程序設計

機器人程序包括主程序和例行程序。機器人運行時執(zhí)行主程序[4]。在主程序中,根據(jù)流程規(guī)劃調用表1中的例行程序,進行機器人上下料。

1) 主程序設計。根據(jù)系統(tǒng)運行規(guī)劃,機器人主程序如下:

2) 例行程序設計。在設計例行程序時,首先通過示教確定機器人運行的關鍵點,包括取料點、放料點、中間點、安全點等,然后按照運行軌跡調用機器人運動指令,并在需要時夾緊和松開手爪。由于篇幅有限,此處略去具體的程序。

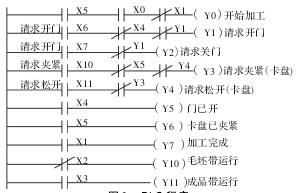

4.2 PLC程序設計

PLC協(xié)調機器人和數(shù)控機床間的運行,并控制數(shù)控車床安全門的打開與關閉、卡盤的夾緊與松開、外部毛坯帶和產品帶的運行。圖 6 所示為根據(jù)流程規(guī)劃設計的PLC程序。

圖6 PLC程序

4.3 PMC程序修改

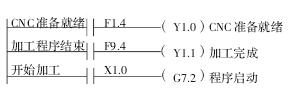

系統(tǒng)集成時,數(shù)控車床內置 PLC(即 PMC)原有程序需要進行修改,以協(xié)調數(shù)控車床與機器人的運行,使車床在接收到“開始加工”信號時執(zhí)行加工程序,并在加工程序運行結束后輸出“加工完成”信號等。如圖 7所示,修改 PMC 程序時,在原有程序的最后增加一段程序,F(xiàn)1.4 和 F9.4 為數(shù)控系統(tǒng)內部信號,當數(shù)控系統(tǒng)準備就緒時,F(xiàn)1.4 值為 1,當加工程序執(zhí)行后,F(xiàn)9.4 值為 1。G7.2 為數(shù)控系統(tǒng)內部的功能激活碼,當 G7.2 值為1時,數(shù)控系統(tǒng)激活加工程序,開始加工[5]。

圖7 PMC程序修改

5、 結語

通過將數(shù)控車床與工業(yè)機器人進行系統(tǒng)集成改造,設計了機器人程序、PLC 程序,修改了數(shù)控車床PMC 程序,使數(shù)控車床與工業(yè)機器人相互協(xié)調,在工作流程上有機銜接,實現(xiàn)機械零件自動加工、自動裝卸料。該集成方法實際應用效果好,系統(tǒng)可維護性佳。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機床產量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2024年11月 新能源汽車產量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數(shù)據(jù)

- 2024年10月 金屬切削機床產量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產量數(shù)據(jù)