鉬合金零件螺紋車削的兩種工藝方法

2017-1-10 來源:江南工業集團有限公司 作者:王海云 李文平 彭紅 姚春臣 常海 段良

摘要:為解決TZM鉬合金件螺紋車削加工中刀具磨損、零件崩裂、掉扣等問題,本文分別采用不同機床和不同加工工藝進行了TZM鉬合金件螺紋切削加工對比試驗,以及在刀具材料、刀具角度、切削用量等方面的改進試驗。通過試驗,優選出兩種分別適用于普通車床和數控車床較佳的工藝方法。試驗結果和生產應用的情況表明,鉬合金件螺紋的這兩種車削加工工藝方法,都可以使切屑成形好,便于排屑,減少刀具磨損,防止螺紋崩裂、擠傷,從而獲得較理想的螺紋加工質量和加工效率。

關鍵詞:鉬合金;TZM;螺紋車削;低速車削;高速車削;工藝方法

隨著科學技術的發展和產品的更新換代,鉬及其鉬合金在軍工和民用產品中的應用越來越廣。但是,這些材料在切削加工中經常發生刀具磨損、零件崩裂等問題,導致產品質量差、生產效率低,特別是鉬合金零件的螺紋,過去采用磨削的方法加工,其加工效率太低,難以滿足生產需求,

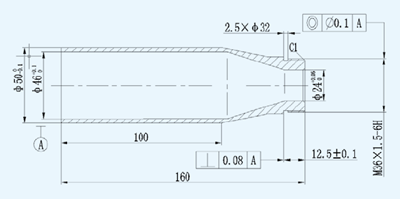

圖1 某筒體零件結構外形圖

而改用車削加工,則很容易出現崩裂、擠傷等問題,導致報廢。因此,鉬合金螺紋的加工問題成為當時本單位機械加工中的技術瓶頸。為了解決這一問題,確保產品質量、提高工作效率,降低生產成本,本單位以TZM 鉬合金為主,對鉬合金零件的螺紋車削工藝及其刀具進行了一些改進試驗。

鉬的密度為10.22g/cm3,熔點為2625℃,屬于稀有高熔點金屬[1]。TZM 合金是鉬基高溫合金中的一種, 含有0.40 ~ 0.60%Ti,0.06 ~ 0.12%Zr,0.01 ~ 0.04%C,屬于鉬鈦鋯合金[2]。TZM 合金具有熔點高、強度高、彈性模量高、導電導熱性好、抗腐蝕能力強和高溫性能好等優點。

1.零件介紹及加工難點

某筒體零件結構外形如圖1 所示,材料為TZM棒料, 零件長160mm, 壁厚2mm, 右端外螺紋M36×1.5-6g, 由于材料本身的特點, 該零件在加工過程中主要存在以下幾個問題。

1)加工過程中切削刀具磨損嚴重, 刀具損耗大,成本高;

2)零件容易產生崩裂、掉屑、擠傷、甚至會斷裂;

3)零件表面質量差, 螺紋掉扣嚴重;

4)在以往加工過程中,由于沒找到好的刀具材料和最佳切削參數,故一天只能加工少量產品,生產效率低。

2.鉬合金螺紋切削試驗

為了解決鉬合金零件螺紋車削加工難的問題,本文針對TZM 鉬合金零件的M36×1.5-6g 外螺紋,分別在普通車床和數控車床上,采用高速和低速切削螺紋兩種不同的方法進行了多次切削加工試驗。其不同切削加工方法及效果的對比見表1。從表1 可見,在普通車床上車制這種鉬合金螺紋時,要低速切削,速度低,切削沖擊力小, Vc 控制在20r/min ~ 30r/min,刀具牙型角要小于標準的60 o,選58.5 o ~ 59 o,前角γ 取5 o ~ 10 o,后角α 取10 o ~ 15 o,刀具必須鋒利,進給量ap 控制在0.02 ~ 0.04mm。在數控車床上車制這種鉬合金螺紋時,要高速切削,采用斜進法(按G72 指令編程),Vc 控制在1500 ~ 1800r/min 之間, 刀具采用肯納的NT2RKK5010 刀片,進給量控制在0.015 ~ 0.02mm 之間。通過上述多次試驗以及后來生產中的實際應用,使本單位掌握了分別適用于普通車床和數控車床的兩種不同的TZM 鉬合金切削加工工藝。

3.普通車床低速車削螺紋工藝

這種工藝適用于在普通車床上車削TZM 鉬合金

表1 TZM 鉬合金螺紋的不同切削加工方法及效果的對比

3.1 刀具材料和形狀

車鉬合金材料上的螺紋用 YG 類硬質合金,一般選用YG8、YG6X 焊接螺紋車刀。車刀的形狀被直接復制到工件上,因此刀具的形狀制作是否準確很重要,若采用粗車和精車分別加工,可得到較理想的表面粗糙度和精度。粗車刀的牙型角常取58.5 ~ 59° , 比精車刀的牙型角要小1 ~ 1.5° ,用粗車刀車至牙深, 然后用精車刀車光螺紋2 個側面,既保護刀尖又省時。刃磨粗車螺紋刀時, 不需刻意磨小刀尖角, 只需在開始車刀前角時適當加大前角, 這樣既能達到排屑順利的目的, 又可減小牙型角。但前角加大, 楔角減小后, 車刀的強度就會降低, 所以后角要適當減小, 這樣可彌補車刀強度的不足。粗車刀前角可以取大些 ( 5 ~ 10 ° ),其刀刃鋒利,便于排屑和減少切削阻力,切削輕快。精車刀,則必須保證前刀面和水平面平行,即徑向前角為 0°,以保證牙形角正確。

3.2 切削用量

螺紋加工要求主軸轉速和刀具進給速度之間保持嚴格的速比關系。即主軸每轉一轉,刀具應均勻地移動一個導程的距離。刀具切削部分在螺紋加工時的工作條件非常惡劣,不僅切削力大,而且摩擦劇烈,發熱嚴重,刀具材料本身對切削線速度也有一定的限制。螺紋加工主軸轉速 Vc 控制在 20 ~ 40r/min 即可,進刀量控制在0.02-0.04mm,可以分粗車、精車多次切削完成同一螺紋的加工。

4.數控車床高速車削螺紋工藝

這種工藝適用于在數控車床上車削TZM 鉬合金螺紋。

4.1 螺紋數控車削加工分析

由于數控機床本身有速度控制、位置控制和精度控制等方面的特點,故數控機床螺紋加工方式與傳統螺紋加工方式相比,在加工精度、加工效率等方面都具有明顯的優勢。

1)直進法:螺紋車刀X 向間歇進給至牙深處。采用此種方法加工鉬合金螺紋時,螺紋車刀的三面都參與切削,導致加工排屑困難,切削力和切削熱增加,刀尖磨損嚴重,當進刀量過大時,還可能產生扎刀和爆刀現象。這種方法在數控車床上采用指令G92 來實現。很顯然,這種方法不可取。

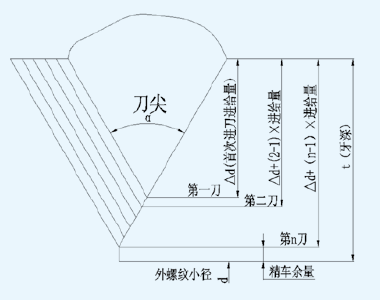

2)斜進法:螺紋車刀沿牙型角方向斜向間歇進給至牙深處。

采用此種方法加工螺紋時,螺紋車刀始終只有一

圖2 斜進法的螺紋循環加工吃刀深度分布情況

個側刃參加切削,從而使排屑比較順利,刀尖的受力和受熱情況有所改善,在車削時不易引起扎刀現象。這種方法在數控車床上采用指令G76 來實現進刀方式。G76 通過多次螺紋粗車、精車完成規定牙高(總切深)的螺紋加工,如果定義的螺紋角度不為零,螺紋粗車的切入點由螺紋牙頂,逐步移至螺紋牙底,使得相鄰兩牙螺紋夾角為規定的螺紋角度,可實現單側刀刃螺紋切削,吃刀量逐漸減小,有利于保護刀具,提高螺紋精度。

4.2 G76 指令車削螺紋編程技巧

在G76 螺紋切削循環中,螺紋刀以斜進的方式進行螺紋切削,總的螺紋深度(牙高)一般以遞減方式分配。第一次切削時,背吃刀量為△ d,約為牙高的12%,第二次切削深度△ f,選擇較小的進給量(0.015 ~ 0.025mm),第n 次的切削深度為△ d+(n-1)△ f,每次循環的背吃刀量為△ f,最后精車0.01 mm左右, 分兩次光整。螺紋單刃切削如圖2 所示。

G76 指令編程如下:

T44 ;

M3 ;

GO X50 Z0 ;

G76 P02 0060 Q25 R10 ;

G76 X30.5 Z27 R0 P750 Q100 F1.5 ;

G0 Z30

5.工件和刀具裝夾

5.1 工件的裝夾

TZM 合金材質很脆,夾持零件時,力度要適中,受力均勻,用力過大或稍不注意,則導致其加工過程中出現裂紋。車削時,應采用軟爪卡盤, TZM 合金零件可選用扇形爪,可增大與工件接觸面積而使工件受力均勻,車削軟爪的直徑最好與被裝夾工件直徑一致,或大或小,都不能保證裝夾精度,一般卡爪車削直徑比工件直徑大0.1 ~ 0.15mm。

除了工件安裝要牢固、平穩, 還要考慮工件本身的剛性。剛性不足,則不能承受車削時的切削力,產生過大的撓度,改變了車刀與工件的中心高度,工件被抬高了,形成切削深度突增,會出現扎刀現象,此時應把工件裝夾牢固,可使用尾座頂尖等,以增加工件剛性。

5.2 刀具安裝

在安裝螺紋車刀時,要盡量減少伸出長度,防止刀桿剛性不足而產生振動。刀桿要垂直于主軸方向,保證牙型準確對稱。理論上螺紋車刀安裝高度要與回轉軸線等高,過高或過低都會出現扎刀現象,安裝過高,吃刀到一定深度時,后刀面會頂住工件,增大摩擦力,甚至把工件頂彎,造成扎刀;安裝過低,則切屑不易排出,車刀徑向力的方向是工件中心,加上橫進絲杠與螺母間隙的影響,致使吃刀深度不斷自動趨向加深,從而把工件頂起,出現扎刀現象。加工過程中,粗車、半精車時理想的刀尖位置是比工件中心略高 0.1 ~ 0.3 mm ,精車時則應力求使刀尖和螺紋中心等高。

6.應用效果

上述兩種工藝方法,分別解決了在普通車床和在數控車床上加工TZM 鉬合金螺紋的崩裂、掉屑、擠傷、掉扣等質量問題,現都已應用于產品生產。用普通車床加工TZM 鉬合金螺紋,生產效率遠比磨削加工螺紋高,而數控車床加工的效率則更高,由于既可以用普通車床加工,又可以用數控車床加工,更便于生產管理人員安排生產,確保了產品加工任務按期完成。圖2 斜進法的螺紋循環加工吃刀深度分布情況

上述兩種工藝方法,還可以推廣應用于鉬和其它某合金螺紋的加工。

7.結束語

TZM 鉬合金螺紋的不同切削加工機床和不同加工工藝對比試驗結果說明,普通車床低速螺紋車削工藝方法和數控車床高速斜進式螺紋車削工藝方法,都可以使切屑成形好,便于排屑,減少刀具磨損,防止螺紋崩裂、擠傷,從而確保和提高螺紋加工質量。生產應用的情況說明,上述兩種鉬合金車削加工方法,解決了TZM 鉬合金螺紋車削加工的技術和質量問題,而且加工效率比磨削高,又便于安排生產,有利于加快生產進度。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com