摘 要:螺紋加工較難的原因是加工時的影響因素較多,既有機床設備方面的因素,也有刀具的因素或人為原因等,本文列舉出數控車削螺紋產品中出現諸多缺陷,并逐一介紹如何避免和相應的解決辦法。

關鍵詞:數控車削 螺紋 機床設備 刀具

引言

螺紋產品種類很多,在人們日常生活中隨處可見,如螺栓、螺桿、絲杠、螺釘、螺母和堵頭等與人們的衣、食、住、行密切相關。螺紋按用途可分為聯接螺紋和傳動螺紋,按牙型可分為三角形、矩形、圓形、梯形和鋸齒形螺紋。螺紋產品的加工方法很多,螺栓螺桿等外螺紋大多用車削方法加工,對于螺紋直徑不大的螺桿,量產時采用滾絲或

搓絲可提高加工效率。內螺紋加工一般用絲錐攻絲,尺寸較大的內螺紋可以用車床車螺紋。

隨著機加工技術的發展,數控機床在工廠里已普遍使用,用數控車床車螺紋是螺紋加工中最常用的方法之一。它通過程序控制既可以加工普通螺紋,也可以加工形狀復雜的異形螺紋。用數控車床加工出來的螺紋精度高,產品的一致性高、加工速度快、表面質量好且調試方便。車螺紋會產生各種各樣的缺陷,既有機床和設備的原因,也有刀具和操作人員等因素的影響。現從以下幾方面分析螺紋加工中常見的不良現象及相對應的措施。

1 、外螺紋端面或內螺紋孔口處毛刺較大

在車削螺栓、螺桿等外螺紋時,通常將棒料外徑車削至螺紋大徑,然后端面倒角。如果不倒角,螺紋起頭處易外翻,有較大的毛刺產生。這樣的毛刺易刺手,既不利于加工操作,也會影響測量和后面的裝配。倒角的大小也會影響去除毛刺的效果。倒角大時,影響螺紋的美觀和螺紋的有效長度;倒角小時,會出現毛刺,車削外螺紋倒角大小一般為螺紋螺距的大小為宜,例如,加工 M10 螺桿時,由于M10 標準螺距為 1.5mm,所以倒角大小為 C1.5 較為合適。內螺紋的倒角至螺紋大徑,如加工 M10 螺紋孔,先用 φ8.5 鉆頭鉆好螺紋底孔,再用比鉆底孔直徑大兩個螺距約 φ14 的鉆頭倒角。倒角后加工螺紋,螺紋起頭處不再會有毛刺產生。

2 、螺紋有亂牙、亂扣現象

普通車床車削螺紋,會根據螺紋的螺距(導程)掛輪,進刀時主軸正轉,退刀時主軸反轉,主軸與刀具間必須保持嚴格的運動關系,即主軸帶動工件每轉一圈,刀具應均

勻地移動一個恒定的距離,這個恒定的距離為螺紋的螺距(或導程)。這樣每次進刀點相同而不會出現亂牙現象。

數控車床加工螺紋時不需要反轉退刀,不會出現亂牙的原因是在數控車床的主軸上安裝有光電編碼器。帶著工件一起轉動著的主軸,其運動狀態由一根同步帶傳送到主軸編碼器,主軸編碼器檢測到主軸的轉速后,會將信息反饋到機床數控系統中,數控系統再根據程序編制的螺距(導程)大小,發出指令嚴格控制主軸每轉一圈,刀具移動一個螺距(導程)的距離,且保證每次進刀點的位置,即便主軸轉速較快,仍可以輕松找到每次進刀點,使加工螺紋時不會出現亂牙現象。

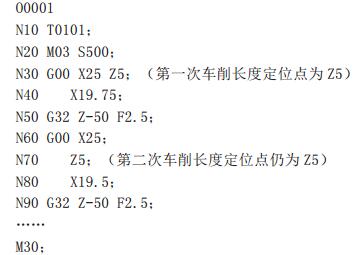

用數控車床加工螺紋時,有時會出現亂牙或爛牙等不良現象,其原因可能有以下幾方面:(1)光電編碼器損壞。光電編碼器一般安裝在車床主軸的末端,只要打開車床主軸箱側面防護罩,即可更換編碼器。(2)同步帶齒磨損嚴重。同步帶磨損,會使編碼器和主軸傳動不成定比,影響主軸轉速和刀具間形成的螺距(導程)關系而造成車削亂牙。同步帶屬于易損品,它是連接編碼器和主軸的傳動件,拆卸和安裝都很方便。(3)數控車床主軸軸向竄動,存在間隙。只要調整軸向絲杠螺母里的間隙即可。如果間隙較小,可以用系統間隙自動補償功能修改參數來補償;如果間隙過大,維修較麻煩,必須將絲杠螺母拆卸下來,根據竄動量在螺母里加相應厚度的墊片。(4)操作者編制的程序存在問題。編制程序時主要是把定位點確定好。數控車削螺紋在編制分層加工時,注意每次軸向定位點保持一致,可有效避免亂牙。例如,加工 M20 螺桿,螺紋有效長度為 50mm,編程如下:

每次退刀時,也要注意徑向退刀距離,如果退刀時直徑大小不變,仍按原直徑退出或距離過小,這時刀尖就會將加工過的牙型破壞或牙尖車平,造成廢品。特別是初學者加工螺紋,經常會出現這種現象。

由于車螺紋需要多次分刀進行,因此 Z 軸每次定位必須相同,否則加工會出現亂牙。而現在大多系統有復合循環指令,只要定位點確定后,以后每次分層加工不必重新設置。單一車削循環指令 G92 和 G76 車螺紋就屬于這樣的準備功能指令。

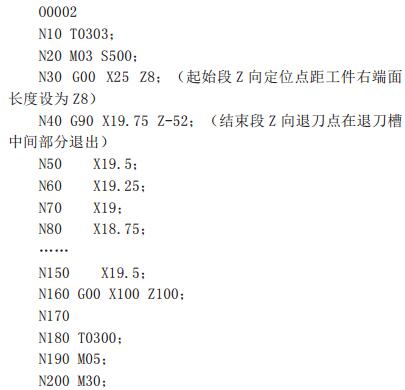

3 、螺紋加工開始段及結束段螺距不穩現象

螺紋加工每次定位點必須相同,不論是 G32 代碼的定位點由編程人員設定,還是復合指令 G92 由機床系統內部參數值保證。螺紋加工階段必須要保證主軸帶動工件每轉一圈,車刀走一個螺距,可使加工出的零件產品不爛牙,不亂牙。但在螺紋加工的起始段,由于轉速和車刀移動速度較快,在車刀到達工件表面時,還未來得及保證主軸轉速與車刀移動的定值(螺距或導程),往往會出現螺紋開始階段的螺距不太穩定,螺距大都偏小,裝配時螺母很難旋入。螺紋加工即將結束時,主軸轉速及刀具移動速度會降低,這時也會出現螺距不穩現象。為了在加工中克服這種現象的發生,在每次編程時,將開始車削時的 Z 值距離設定長些,把加工不穩定階段用于刀具空走,待穩定后才開始車削。如上面的程序中,Z 值可以設置到工件右端面5mm 甚至更長點的距離。對于結束段,螺紋結構中往往有退刀槽,螺紋螺距不穩定階段在退刀槽內,這種結構很好地解決結束段螺距不穩現象。

編程舉例如下:

4 、扎刀

扎刀現象在車加工中經常遇到,這與車刀的安裝高度和刃磨角度有很大關系。螺紋加工車刀安裝過高,則切削深度達到一定數值時,車刀的后刀面頂住工件,增大摩擦力,甚至把工件頂彎。車刀安裝的過低,則切屑不易排出,車刀徑向力的方向是工件中心,加上橫向進絲杠與螺母間隙過大,使吃刀深度不斷自動趨向加深,從而把工件抬起,甚至引起崩刃。工件裝夾不牢固使其本身的剛性不能承受車削時的切削力,因而產生過大的撓度,改變了車刀與工件的中心高度,工件被抬高,形成切削深度突增。刀具刃磨前角過大及刀具磨損也會出現扎刀現象。避免扎刀的方法大致有:

(1)及時調整車刀高度,使其刀尖與工件的軸線等高,通常的做法是利用尾座頂尖來對刀,在粗車和半精車時,刀尖位置比工件的中心要高出被加工件直徑的 1/100 左右;(2)及時刃磨并減小螺紋車刀前角,維修調整或自動補償減小 X 軸絲桿間隙,也是避免扎刀現象的常用做法;(3)加工螺紋時不要選擇背吃刀量和切削速度太大,要根據螺紋螺距(導程)大小和工件剛性選擇合理的切削用量。

5、 牙型不準確

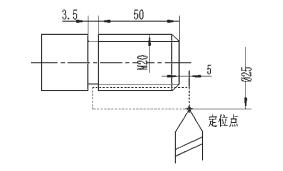

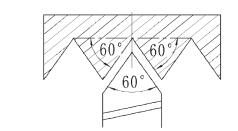

有時加工的螺紋牙型會出現變形,這種變形主要表現為牙尖角偏大或偏小,或是牙型形不對稱,出現了向一邊偏斜。造成牙型不準確的原因主要有以下幾個方面。(1)刀具刃磨角度偏差較大。普通三角螺紋刀尖角為60°,梯形螺紋刀尖角為 30°,刃磨時要用刀具角度樣板測量,如果沒達到角度要求,需要重新刃磨。精度要求高的車刀,可以在工具磨床上刃磨角度,如圖 1 所示。

圖 1 車螺紋定位及走刀路線圖

(2)車刀安裝不正確。螺紋左右兩刃的中心線在對刀時應該垂直于車床主軸軸線,也就是說刀具的主偏角與副偏角相等,都為 60°。如果在安裝刀具時,刀具的中心線與軸線不垂直,加工出來的螺紋牙將歪向一邊,使螺紋通規通過不了,若再往下加工,螺紋牙形會偏薄,影響螺紋產品的強度。所以在安裝螺紋刀具時,一定要用螺紋靠板或采用百分表來找正。先擰刀架上用于固定刀具的一個螺栓,稍微用點力,調整好刀具角度后再擰刀架上另一個螺栓,看刀具的角度,兩個螺栓擰的時候交錯進行,不至于在擰緊時刀具發生轉動,如圖 2 所示。

圖 2 普通三角螺紋刃磨及安裝角度圖

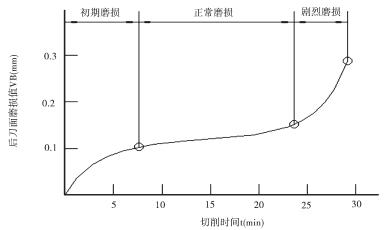

(3)刀具磨損。機加工刀具材質大都是硬質合金,螺紋車刀也不例外,這是因為硬質合金刀具具有硬度高、耐磨、高強度和很好的韌性。要根據不同的加工條件,調整好合適的切削用量,刀具耐用度就會增加。但是任何刀具在長時間使用后,都會產生磨損。尤其螺紋車刀較尖,磨損更快,加工出來的螺紋尺寸會發生改變,這時應及時將刀具卸下來重磨或更換新的刀具。圖 3 為硬質合金車刀的典型磨損曲線圖。

圖 3 硬質合金車刀的典型磨損曲線

6 、螺紋表面質量較差

造成螺紋表面質量差,表面粗糙度數值較大的原因主要有以下幾點。

(1)刀柄或工件較細。刀柄伸出較長,刀柄或工件又較細,兩者剛性差,倘若切削用量選擇又過大,切削時勢必會產生震動,從而使加工的螺紋表面產生震刀紋,表面質量很差。或高速切削螺紋時切削厚度太小或切屑向傾斜方向排出,拉毛已加工牙側表面,造成螺紋表面粗糙度數值較大。因此,應盡量增大刀柄的截面,減小刀柄伸出長度。選擇合適的切削用量對表面質量的影響很大。

(2)車刀切削刃磨的角度有問題,徑向前角過大。

若徑向前角大,又或中滑板絲杠螺母有大的間隙,易產生扎刀,從而產生震刀紋。解決的措施就是減小車刀的徑向前角。高速鋼切削螺紋時,最后一刀的切屑厚度一般要大于 0.1mm,并使切屑沿垂直軸線方向排出,不破壞已加工表面質量。

(3)螺紋車刀刀尖會產生積屑瘤。積屑瘤隨著加工的進行不斷生成、長大和脫落。同時,由于部分積屑瘤碎屑嵌在工件表面上,在工件表面上形成硬質點,這些情況都將嚴重影響螺紋表面粗糙度。避免產生積屑瘤的常用方法是增大或減小切削速度,刀具刃磨時適當增大后角和刃傾角,并且根據材質選擇正確的切削液。

7 、結語

在加工螺紋過程中出現產品不良的原因是多種多樣的,除上述機床、設備、刀具和操作人員等因素影響外,還有其他等綜合因素作用使然。所以排除不良產生的故障應視具體情況具體分析,通過各種檢測與診斷手段,并輔以工作中的經驗,找出具體的影響因素,采取合理而有效的解決辦法。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com