修復油管脫扣原因分析及預防措施

2017-12-7 來源:中國石油集團石油管工程 塔里木油田 作者:龍 巖 李 巖 李小瑞 黃臘梅等

摘 要: 針對兩起 Φ73. 02 mm × 5. 51 mm NU 修復油管脫扣事故案例,對修復油管脫扣原因進行系統分析。分析表明,無鋼級分選、螺紋加工精度低與上扣質量差是導致修復油管脫扣的主要原因。同時,從廠家修復及現場操作方面提出了相關的預防措施,以避免再次發生此類油管脫扣事故,保障油田生產安全。

關 鍵 詞: 修復油管; 螺紋加工; 脫扣

0 引 言

油管作為井下輸送介質的通道,由于其在服役過程中受介質環境、自重、內壓、溫度、彎曲載荷、抽油系統交變載荷等因素的影響,管體及接頭可能存在不同程度的損傷,應根據實際情況對服役油管進行檢測修復,提高舊油管的使用壽命[1,2]。油管修復是保障油田生產安全的重要手段,也是實現降本增效目標的有效措施。螺紋接頭修復是油管修復工藝中的重要環節,API螺紋由于加工成本低、互換性好,在修復油管中被廣泛使用。近年來,API 螺紋接頭修復油管脫扣事故時有發生,油管脫扣后,需對事故井停產,進行油管打撈、檢測、修復及更換管柱作業,影響油田正常生產經營,造成巨大經濟損失。

本文結合兩起 Φ73. 02 mm × 5. 51 mm NU修復油管 API 螺紋接頭脫扣事故案例,對修復油管脫扣原因進行綜合分析,并提出相關預防措施,以避免類似脫扣事故再次發生。

1 、修復油管脫扣失效案例

1. 1 案例一

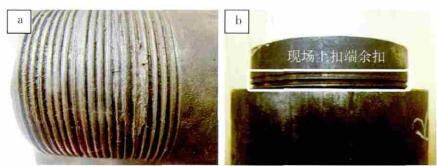

2014 年 4 月,某 井在進行檢抽作業時,Φ73. 02 mm× 5. 51 mm N80 NU 修復油管接頭現場端脫扣。脫扣螺紋存在明顯粘扣現象,如圖 1( a) 所示; 對該油管現場端螺紋上扣痕跡觀察后發現,外螺紋有 2 扣完整扣與 1 扣未完整扣裸露在接箍外,如圖 1( b) 所示。該油管脫扣原因為現場高速上扣導致粘扣,上扣扭矩不足導致上扣不到位。

圖 1 脫扣油管接頭宏觀形貌

1. 2 案例二

除現場上扣端脫扣事故,近年來修復油管工廠端脫扣事故也時有發生。2015 年 9 月,某井進行壓井作業時,Φ73. 02 mm × 5. 51 mm N80 NU 修復油管接頭工廠端脫扣,該油管自修復后下井至失效歷時僅 9 天,油管修復質量存在嚴重問題。

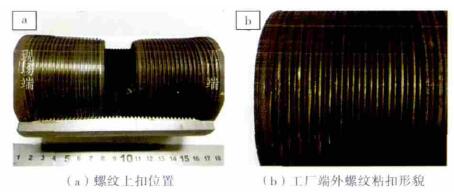

圖 2( a) 為脫扣油管上扣位置圖,可見脫扣工廠端上扣至 16 ~ 17 扣,相鄰現場端上扣至 16扣,兩端均未見外露扣; 工廠端外螺紋小端有明顯粘扣痕跡,如圖 2( b) 所示。該油管脫扣主要原因為修復廠家上扣時螺紋粘扣。

圖 2 脫扣油管接頭宏觀形貌

2 、脫扣原因綜合分析

從以上失效案例可以看出,廠家修復質量和現場操作是影響修復油管使用性能的重要因素。修復油管由于長期流轉修復、使用,其脫扣原因通常與材質、螺紋加工和上扣質量有關。

2. 1 無材質分選環節

舊油管在初選分類時,修復廠家應確定油管原始鋼級,并按鋼級進行標識、分類碼放,但在實際修復過程中,誤標鋼級甚至錯用新接箍現象普遍存在。根據修復廠家提供數據,上述兩起失效案例中脫扣油管及接箍均為 N80 鋼級,并按照 N80 推薦扭矩上扣。

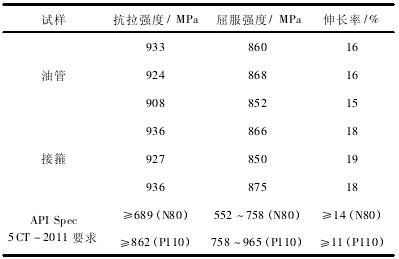

表 1 為案例一脫扣油管及接箍拉伸試驗結果,試驗結果表明脫扣油管及接箍拉伸性能不滿足 API Spec 5CT 對 N80 鋼級要求,而滿足 P110 鋼級要求,說明修復廠家對油管及接箍鋼級誤標。

案例一中油管上扣不到位是導致油管脫扣的重要原因,P110 鋼級油管的推薦上扣扭矩高于 N80 鋼級,由于廠家對鋼級誤標,作業隊在現場上扣時采用廠家推薦的 N80

鋼級上扣扭矩進行上扣,是導致上扣不到位的根本原因。

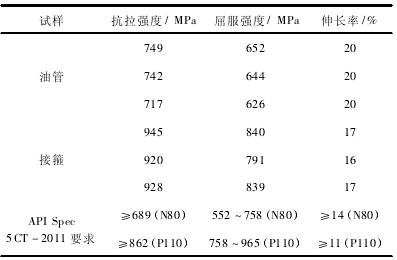

表 2 為案例二脫扣油管及接箍拉伸試驗結果,試驗結果表明脫扣接箍拉伸性能不滿足 API Spec 5CT 對 N80鋼級要求,而滿足 P110 鋼級要求,說明修復廠家對接箍鋼級誤標。由于 API Spec 5CT 允許低鋼級油管連接高鋼級接箍,工廠上扣時采用油管鋼級推薦扭矩上扣仍然能滿足上扣要求,因此案例二脫扣油管未存在上扣不到位現象; 但若廠家錯用低鋼級接箍連接高鋼級油管,采用油管鋼級推薦扭矩上扣,接箍可能發生粘扣影響螺紋連接強度。

表 1 案例一脫扣油管及接箍拉伸試驗結果

表 2 案例二脫扣油管及接箍拉伸試驗結果

調研發現,部分修復廠家為節約成本,無鋼級分選環節,對于不可確定鋼級但明確同批油管中最低鋼級的舊油管,廠家一律降級至最低鋼級標準進行修復,更換的接箍鋼級同油管所降鋼級一致。修復油管因原始鋼級未知而降級修復會存在兩種情況,即: 油管原始鋼級與降級修復鋼級一致; 油管原始鋼級高于降級修復鋼級。

若為第一種情況,按照油管修復鋼級的推薦扭矩上扣,可保證油管的連接強度; 若為第二種情況,由于高鋼級油管上扣扭矩高于低鋼級,按照油管修復鋼級推薦扭矩上扣,會造成油管上扣不到位,降低連接強度,極大增加油管脫扣風險。

2. 2 螺紋加工精度低

螺紋加工參數存在偏差、表面質量差會對內外螺紋匹配度及密封性產生不利影響,嚴重時會在螺紋連接局部產生較高接觸壓力,導致螺紋粘扣甚至脫扣[3,4]。對失效案例二中同廠家修復油管進行螺紋檢測及上卸扣試驗,結果表明部分油管修復外螺紋接頭緊密距不符合API Spec 5B 要求,上卸扣試驗中存在粘扣現象,說明該廠家螺紋修復質量較差,其脫扣原因也與外螺紋緊密距和抗粘扣性能不合格有一定關系。經調研得知,部分修復廠家沒有按照質量工藝要求配置設備,螺紋加工設備老舊、自動化程度低、人員技術水平較低、檢測量規精度差,螺紋加工精度較低。

2. 3 上扣質量差

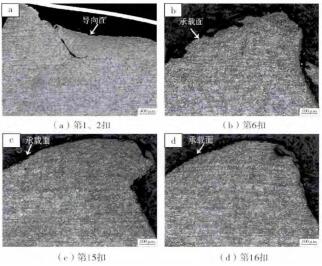

大多數油管脫扣事故與螺紋粘扣有關,除螺紋加工精度外,油管上扣時對扣、引扣不到位也是導致螺紋粘扣的重要因素[5]。圖 3 為案例二脫扣工廠端外螺紋金相照片,由金相分析可知,脫扣外螺紋起始扣開始第 1扣、第 2 扣牙頂均偏向承載面,其中起始扣變形嚴重,牙側完全嵌入牙底; 第 3 ~ 7 扣、14 ~ 16 扣牙頂變形流線組織均偏向導向面。

正常上扣情況下,若油管接頭拉脫失效,外螺紋牙型應整體偏向導向面,與上扣方向相同,而該油管外螺紋小端反向變形,并不是由脫扣引起的,應為上扣操作不當造成。外螺紋損傷位置在小端,說明工廠端上扣時未按正確規范進行引扣操作。工廠端引扣不到位,螺紋未正常嚙合,外螺紋小端造成嚴重損傷粘扣,進而導致內外螺紋嚙合的匹配性變差,承載能力隨之降低。

圖 3 脫扣油管外螺紋金相照片

此外,上扣速度過快會對螺紋嚙合面產生沖擊載荷,容易損傷螺紋,導致粘扣錯扣。API RP 5C1 對油管上卸扣速度有嚴格規定,以防止快速上扣對螺紋造成損傷。上扣扭矩曲線是追溯油管上扣質量的重要數據,調研發現,個別修復廠家未能提供詳實上扣扭矩曲線,上扣時存在高速上扣現象。修復油管在現場使用過程中也存在較嚴重上扣質量問題,作業隊存在上扣時不使用對扣、引扣鉗和扭矩儀等設備現象。目前絕大多數現場上扣端脫扣事故與現場上扣操作不當有關,案例一中螺紋存在粘扣現象即為現場高速上扣所致。修復油管因使用條件限制,多服役于低壓井、注水井、注氣井等,作業隊往往對此類工況作業重視程度不足,易出現操作不規范現象。

3 、預防措施

3. 1 明確油管鋼級

油管修復涉及多項工藝,如初選、校直、清洗、探傷、試壓、螺紋加工、換接箍、檢驗及儲存運輸等[6]。舊油管修復前鋼級標識不清,是影響油管修復質量的突出問題。現有油管修復執行標準 Q/SH 0180 - 2008《油管修復質量要求》、Q/SH 1020 0380 - 2007《油管修復生產線設備技術條件》對舊油管修復工藝有明確要求,油管所換接箍鋼級材質應與管體相同,并按照推薦扭矩上扣,即對舊油管原始鋼級進行判定。

修復廠家應嚴格管理修復流程,按照標準要求進行修復; 對于多次周轉使用油管,可通過表面硬度儀、渦流分析儀等設備進行鋼級、材質區分,無法確定鋼級、材質的,應放大判廢標準。回收區油管應按鋼級、材質、規格分選存放,完成每道工序后應做好標識、記錄。

3. 2 提高螺紋加工精度

修復廠家應對老舊螺紋加工車床進行現代化升級,配置加工精度高的數控車床生產線,減小工人勞動強度,提高加工精度和工作效率; 對操作人員進行生產培訓,并定期進行技術考核; 對螺紋檢測量規按期校正檢驗,嚴格杜絕僅憑經驗用肉眼判斷螺紋是否合格現象;引入第三方檢測機構對產品精度進行檢測,并向用戶提供質量檢測報告。加工螺紋經檢測符合 API Spec 5B 標準要求后,均勻涂抹螺紋脂并安裝護絲,以防止上扣或運輸過程中碰傷螺紋。

3. 3 保障油管上扣質量

油管上扣時應正確使用對扣、引扣鉗和扭矩儀等上扣設備,保障油管上扣時對中、不偏斜,并按照規定上扣速度進行上扣。修復廠家應詳細記錄每根油管上扣扭矩數據,換接箍后對油管逐根進行試壓檢驗。

3. 4 現場規范管理

修復油管脫扣往往是修復質量與現場操作綜合作用的結果。油管在現場使用時,隨意擺放吊裝造成螺紋磕碰、上扣操作不規范、上提油管柱作業時遇阻強行提拉管柱均有可能導致油管脫扣事故。

作業隊應加強責任心,重視修復油管下井作業; 現場運輸、搬運修復油管時注意保護螺紋,并嚴格按規章進行上扣操作

4 、結論及建議

1) 無鋼級分選環節、螺紋加工精度低及上扣質量差是導致修復油管接頭脫扣的主要原因。2) 修復廠家應從管理、設備、工藝方面嚴格把關,對舊油管鋼級進行嚴格分級分類,同時提高螺紋加工精度。3 ) 修復油管上扣時,應使用對扣、引扣鉗和扭矩儀等設備,并按照規定扭矩及上扣速度上扣。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com