用宏程序加工變螺距螺紋

2018-2-16 來源:營口職業(yè)技術(shù)學(xué)院 作者:修鐵奇

摘要:介紹如何使用 GSK980TDB系統(tǒng)的數(shù)控車床用 B類宏程序加工牙等槽變距及槽等寬牙變距螺紋的方法和過程,并給出具體加工程序,為加工同類型件提供參考.

關(guān)鍵詞:變距螺紋;宏程序;數(shù)控加工

在普通車床上加工特殊要求的螺紋是很困難的,并且還有一些螺紋是無法加工的,比如變距螺紋.變距螺紋的螺距呈增量變化,由于普通車床是傳動式齒輪傳動,因此滿足不了加工變距螺紋的要求.隨著數(shù)控車床的發(fā)展,加工范圍更加廣泛.在數(shù)控車床上編程加工普通螺紋相對簡單,加工效率高,但對于一些異形螺紋加工也存在一定的難度,主要體現(xiàn)在加工程序的編寫.

目前經(jīng)濟型數(shù)控機床相對普及,大部分數(shù)控系統(tǒng)已經(jīng)具備了加工變距螺紋的功能,可以縮短零件編程時間,提高生產(chǎn)效率.變螺距螺紋是螺距發(fā)生變化,即主軸每轉(zhuǎn)一圈 Z 軸移動一個導(dǎo)程,并且主軸每轉(zhuǎn)一轉(zhuǎn),刀具移動的螺距是不斷增加或減少指定的值,在工件表面形成一條變螺距的螺旋切槽,實現(xiàn)變距螺紋的加工.變距螺紋的類型分為兩種,一種是牙等槽變距,一種是槽等寬牙變距.宏程序的特點是使用變量編寫加工程序,通過變量進行運算,拓寬了傳統(tǒng)數(shù)控編程的局限性.

經(jīng)濟型數(shù)控車床加工某些零件使用宏程序編程比計算機編程更方便,而且常用的固定循環(huán)指令也都是通過宏程序來實現(xiàn)的,因此掌握宏程序的編程方法就可以實現(xiàn)對數(shù)控系統(tǒng)的二次開發(fā).

下面介紹用一臺配備 GSK980TDB系統(tǒng)的經(jīng)濟型數(shù)控車床上采用 B 類宏程序加工變螺距螺紋的方法和過程.

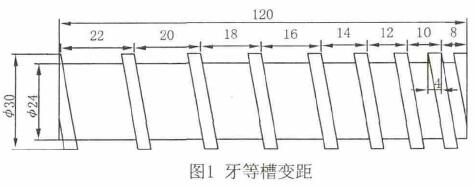

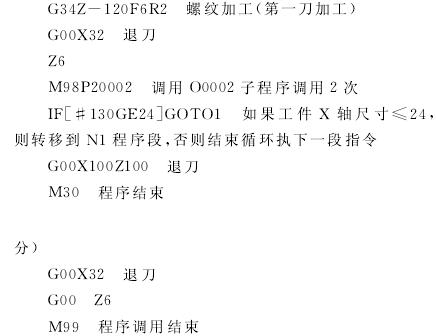

1、牙等槽變距

如圖1,所加工的變螺距螺紋為牙等槽變距,加工牙頂 Φ30,牙底 Φ24,初

始螺距 6 mm,牙型寬度 4 mm,最小螺距為 8 mm,最大螺距為22mm,每轉(zhuǎn)螺距增量2mm.

1.1 過程分析

1.1.1 已知條件螺距初始值為6mm,牙型寬度4mm,螺距增量2mm,最小螺距8mm,最大螺距為22mm,切完一層后要向 X 向退刀、在第二層切削前螺距初始化為6mm,X 軸初始值為30mm、X 軸中止值為24mm,3mm 切槽刀具一把.

1.1.2 分析結(jié)果

每層 X 軸 進 刀 增 量 0.5 mm;最 大 剩 余 量 = 最 大 螺 距 - 刀 具 寬 度 - 牙 型 寬 度 =22-3-4=15mm;剩余切削次數(shù)=最大剩余量÷刀具寬度=15÷3=5次,本例取8次;Z方向偏移量=|(螺距初始值-牙型寬度-刀具寬度-螺距增量)÷剩余切削次數(shù)|=|(6-4-3-2)÷8|=0.375mm;螺距F 偏移量=螺距增量R÷剩余切削次數(shù)=2÷8=0.25mm.根據(jù)以上條件通過計算得出工件加工的總長,毛坯總長必須在150 mm 左右 (8.0+10.0+…+20.0+22.0=120 mm),工件 X 軸初始值為Φ30mm,留出加工長度130mm.

1.2 過程描述

以工件軸線與工件端面交點為編程原點,切槽車刀快速定位 X 軸至32mm,Z 軸定位至6mm,X 軸進刀至29.5mm,完成第一刀切削后退刀至退刀點,刀具重新定位起點 X 軸數(shù)值29.5mm (

Z方向起點位置變量=螺距初始值為-Z 方向偏移量×切削次數(shù)),切削螺紋時 (螺距 F 變量=螺距初始值-螺距F 偏移量)反復(fù)循環(huán)8次.進行比較 (如果工件 X 軸尺寸≥24mm,繼續(xù)進刀,否則轉(zhuǎn)

移到 N1程序段),反復(fù)進刀至 X 軸尺寸24mm,如果 X 軸尺寸小于24mm 循環(huán)結(jié)束,執(zhí)行下一段指令,螺紋切削完畢.

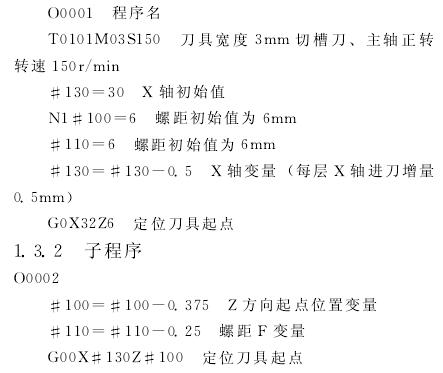

1.3 加工程序

1.3.1 主程序

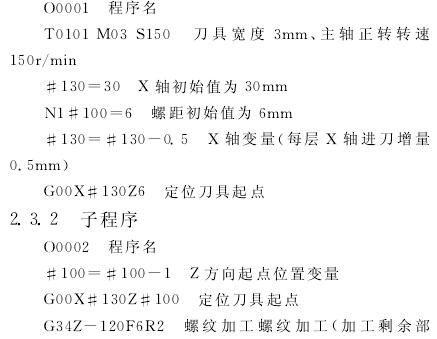

2 、槽等寬牙變距

如圖2,所加工的變螺距螺紋為槽等寬牙變距,加 工 牙 頂 Φ30, 牙 底 Φ24, 初 始 螺 距 6mm,槽底寬度5mm,最小螺距為8mm,最大螺距為22mm,每轉(zhuǎn)螺距增量2mm.

2.1 過程分析

2.1.1 已知條件每層 X 軸進刀增量0.5mm,螺距初始值為6mm,槽底寬度5mm,螺距增量2mm,最小螺距8mm,最大螺距為22mm,在第二層切削前螺距初始化為 6mm,X 軸初始值為

30mm,X 軸中止值為24mm,刀具寬度3mm.

2.1.2 分析結(jié)果

Z 方向總偏移量=槽底寬度-刀具寬度=5-3=2mm;Z 方向偏移量1mm;Z 方向刀具偏移次數(shù)=Z 方向總偏移量÷Z 方向偏移量=2÷1=2次.根據(jù)以上條件,通過計算得出工件毛坯總長必須在150mm 左右(8.0+10.0+…+20.0+22.0=120mm),工件 X 軸初始值為Φ30mm,留出加工長度130mm.

2.2 過程描述以工件軸線與工件端面交點為編程原點,切槽車刀快速定位 X 軸至32 mm,Z 軸定位至6mm,X軸進刀至29.5mm,完成第一刀切削后退刀至退刀點,刀具重新定位起點 X 軸數(shù)值29.5mm(Z 方向起點位置變量=螺距初始值為-Z 方向偏移量×切削次數(shù)),切削螺紋時反復(fù)循環(huán)8次.進行比較(如果 X軸刀具位置≥24,繼續(xù)進刀,否則轉(zhuǎn)移到 N1程序段),反復(fù)進刀至 X 軸尺寸24mm,如果 X 軸尺寸小于24mm 循環(huán)結(jié)束,執(zhí)行下一段指令,螺紋切削完畢.

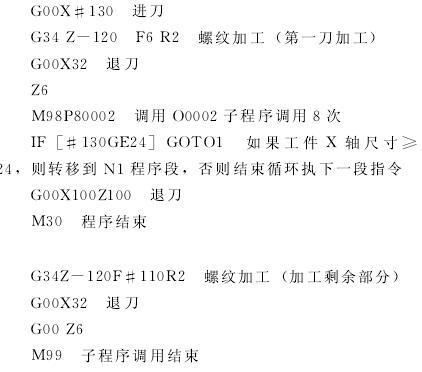

2.3 加工程序

2.3.1 主程序

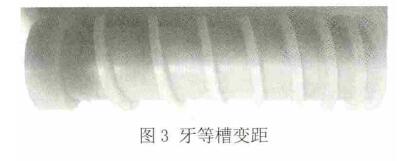

3、模擬加工成果

加工成果如圖3、圖4所示.

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)