淺談加工中心螺紋加工

2021-3-31 來源:南通職業大學技師學院 作者:周伯秀

摘要: 螺紋主要作用是在機械中起連接、調整、傳遞運動和動力。本文介紹在加工中心上是怎樣攻螺紋和銑螺紋的,以及如何編寫這部分程序的。

關鍵詞 :數控編程;攻螺紋;銑螺紋

1 、前言

螺紋的主要功能是在機械中起連接、調整、傳遞運動和動力,主要在車床上加工得到,本文主要討論在加工中心上加工螺紋的方法。在加工中心加工螺紋一般有攻絲和銑螺紋。

2、 攻螺紋

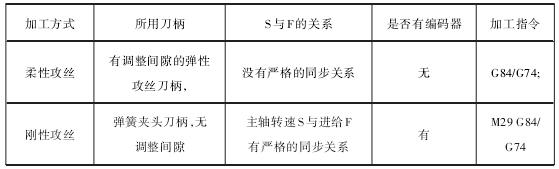

攻絲即是用絲錐在孔中加工螺紋的方法 。 有柔性攻絲與剛性攻絲 。它們的區別如表1。

表1 兩種攻絲方式的區別

若通過修改參數值來確定是剛性還是柔性攻絲,當參數N0.5200#0 被設定為 0就用 M29 G84/G74 這種常用方法來實現剛性攻絲。當參數 No.5200#0 被設定為 1,則剛性攻絲不需用M29,直接用 G84/G74指令則可。目前國內的剛性攻絲的不多,大多都用柔性攻絲,這樣刀具的重復使用的次數多,可以縮減成本。

2.1 攻絲的指令格式

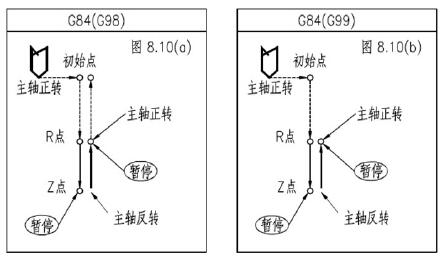

G98(G99)G84 /G74 X__Y__Z__R__F__各參數和含義如表2。

表2 各參數的含義

2.2 G74與G84的比較

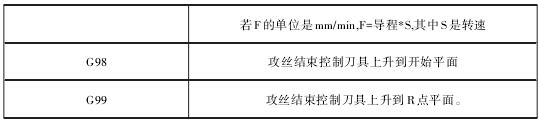

2.2.1 G74

(圖1)指令的刀具運行軌跡G74(圖1)指令的刀具運行軌跡如圖1所示。

圖1 G74攻螺紋的刀具運動軌跡

其動作過程如下:(1)主軸反轉,絲錐以G0方式到螺紋孔中心位置(x,y);(2)絲錐沿Z向以G0方式移動到R點平面;(3)攻絲;(4)攻完絲后,主軸暫停后正轉,絲錐以加工速度上升到R點平面(G99)在 R 平面處暫停后反轉,或再上 升到開始平面(G98)。

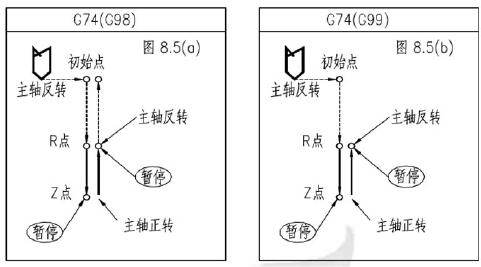

2.2.2 G84

(圖2)指令的刀具運行軌跡G84(圖2)指令的刀具運行軌跡如圖2所示。

圖2 G84攻螺紋的刀具運動軌跡

G84攻螺紋其動作過程如下:(1)主軸正轉,絲錐以G0方式到螺紋孔中心位置(x,y);(2)絲錐沿Z向以G0方式移動到R點平面;(3)攻絲;(4)攻完絲后,主軸暫停后反轉,絲錐以加工速度上升到R點平面(G99)處暫停后正轉,或再上升到初始平面(G98)。

2.3 應用

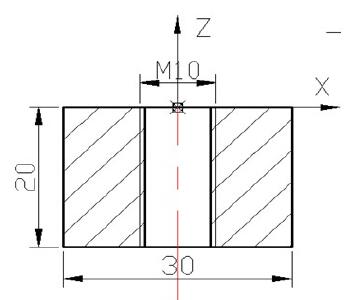

例如圖3在30×30×20的鋼板上攻M10深20mm的螺紋孔,如圖3所示

圖3 攻絲

2.3.1 工藝步驟

工藝步驟如下:(1)鉆中孔;(2)鉆Ø8.5的底孔;(3)孔口倒角C1;(4)攻M10的螺紋孔。

2.3.2 攻螺紋的程序

(在上表面的孔中心位置為坐標原點,即坐標為(X0,Y0,Z0))

3 、銑螺紋

在加工中心銑螺紋,同一把螺紋銑刀可以加工出不同旋向、螺距、大小的內外螺紋,線速度可達80~200m/min,效率高 。

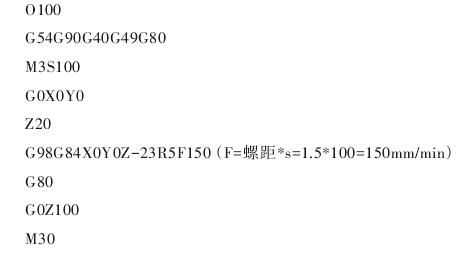

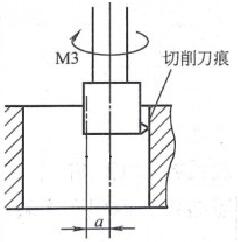

3.1 銑螺紋螺紋旋向的判斷

(1)加工前,要看清螺紋加工方向。左旋螺紋:從 + Z 往負方向看是一條逆時針螺旋線,右旋相反,見圖 4 。(2)加工方法有刀具從上至下或從下至上兩種。(3)從上而下和從下而上對螺紋加工的區別是:由此決定使用G2還是G3,即順逆銑。

圖4 螺紋加工方向

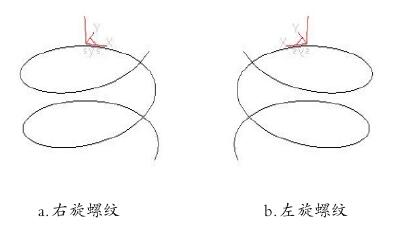

3.2 銑削螺紋指令

G02/G03運行一次會產生一條360度的螺旋線.若要加工的螺旋線大于一條時,就反復用G02/G03插補指令。

3.3 應用

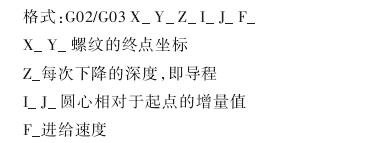

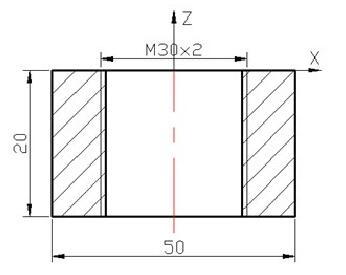

例如圖 5 在 50×50×20 的方塊上銑 M30×2 深 20mm 的螺紋孔,如圖5所示。

圖5 銑螺紋

3.3.1 工藝步驟

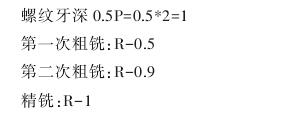

工藝步驟如下:(1)鉆中孔;(2)鉆Ø8.5的底孔;(3)粗精銑螺紋底孔 φ28,螺紋底孔直徑=底孔直徑=M30—P2=28;(4)孔口倒角1.5;(5)銑削內螺紋。先粗銑后精銑,檢測后微調尺寸再精銑。

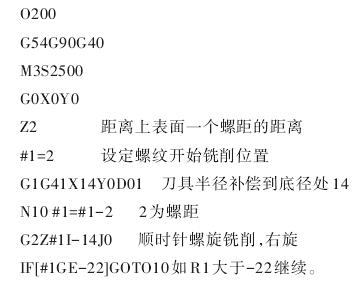

3.3.2 銑螺紋的程序

加工方法采用刀具從上至下

3.3.3 刀補的設定

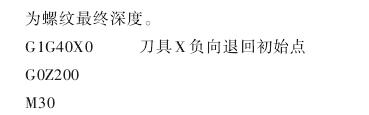

刀補的設定如圖6。

圖6 刀偏設定

螺紋刀回轉半徑 R= 螺紋孔底徑/2-a ,R=14-a(a 根據顯視屏讀出)D01中半徑補償值取值:

總之,通過對加工中心上加工螺紋技術的分析與研究,并經實踐生產證明,螺紋的加工比在普機上效率提高了 2~3 倍,質量和精度絕對符合設計要求,而且可大大縮減刀具成本。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com