數控車削安全攻略

2019-7-5 來源:山東臨沂技師學院 作者:趙培哲 徐淑琛

摘要:針對不同數控車削加工過程,本文介紹了安全操作的注意事項以及如何減少安全事故的出現。

生產中的安全包含兩個方面:“人”的安全和“物”的安全,并且“人”的安全是首要的、優先的,任何可能造成人身傷害的因素都應消除在萌芽狀態。“物”的安全是指刀具、工件、機床等生產資料的安全。機械加工過程中如果出現事故,輕則刀具、工件損壞,造成不必要的浪費,重則造成機床部件的重大損壞甚至報廢,而修復機床造成的時間、金錢的損失、機床加工精度的下降及生產過程的延誤都是巨大的(見圖1)。

車削加工從普通手動車床到現代數控車床的變化,不僅僅是加工手段上的變化,在安全防護上更是有了極大的提升。從普通車床的切屑、切削液四處飛濺的開放加工環境,到全封閉的數控車床,在加工過程中,操作者只能通過觀察窗監測加工過程。只有在防護門打開、機床停止運轉的情況下,操作者才能接觸到機床內部。容易造成劃傷的切屑清理工作也由人工清理變為用排屑機進行機械清理,數控化的機床在生產環境和條件上有了極大的改善。可以這樣說,數控加工條件下,人身傷害的因素降低到了一個很低的水平。

反觀數控加工生產過程中,由于操作者的原因而引起刀具、工件和機床的損傷可以說是司空見慣、比比皆是。數控加工過程中“物”的安全上升到一個必須嚴肅對待的水平。國內數控機床整體開機率不高的原因不僅是機床質量上的問題,更多的應該歸咎于操作者不當操作損傷(損壞)機床而造成的停機。良好的操作習慣,可以在較大程度上減少加工事故造成的損失,同時也減少了因此而可能引起的人身傷害。機床從開機到合格工件的產出的整個過程中,在很多環節都存在加工事故的風險。針對不同環節的特點,采取相對應的對策,則可以把這些風險降至最低的可控程度內。

1. 數控車床開機安全攻略

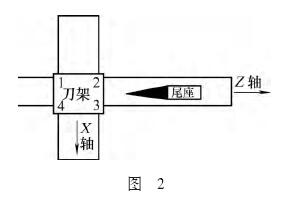

現在越來越多的數控車床裝備了絕對編碼器,開機后省略了機床回零操作,但是安裝相對編碼器的數控車床開機后的基本操作仍是回零。這個環節容易出現的問題是回零操作時刀架與尾座發生碰撞,這主要是回零操作時先進行Z 軸回零而引起的。正確操作是先進行X 軸的回零,待刀架移至X向最大行程時再進行Z軸的回零操作,則會避免這種問題的發生,這也是數控車床回零操作的基本原則(見圖2)。

2. 數控車床對刀安全攻略

數控車削時對刀是重要的操作,對刀數據的準確與否決定了后續的工件試切的安全。常見的對刀錯誤:

( 1 ) 例 如 當 前 刀 具 為 2 號刀具,對刀數據雖然準確,但卻輸入到1號刀具補償位置,程序運行時調用2號刀具及2號刀具補償時,則會出現重大數據錯誤而引發事故。對刀的基本原則是:“刀具號碼與刀具補償號碼對應,程序調用刀具號碼與實際刀具對應”。當前2號刀具不是只能調用2號刀具補償,也可以調用其他1號、3號……刀具補償數據,但是保持三者的對應有利于發現和減少對刀數據出現重大失誤。

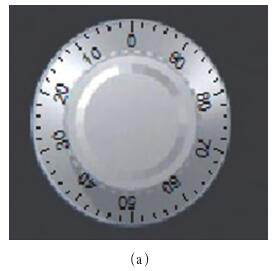

(2)使用電子手輪試切后退刀時手輪搖反方向,應該退刀反而進刀切入工件,此時一般是刀具或工件損壞,不會造成較大的損失。避免此類誤操作的方法是:可以使用手輪試切對刀,但是退刀時一定轉換到手動模式,機床操作面板上4個方向鍵對應刀架4個方向的移動,是極難出錯的,這也是對刀過程的基本安全攻略(見圖3)。

3. 首件試切的重要性及安全攻略

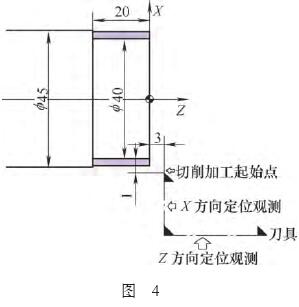

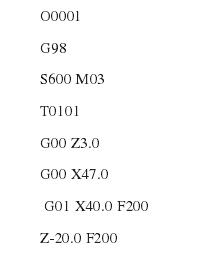

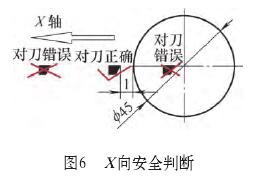

數據加工首件試切是最重要的操作,也是最難的操作,同時也是最容易出現加工事故的環節。根據我們在數控加工實踐教學的不完全統計,約有一半以上的加工事故出現在首件試切環節,因此針對此環節的安全防備措施也是最多的。對刀數據準確與否從對刀過程并不能看出,只能通過試切環節才能檢驗出對刀數據是否有錯誤。下面以一個簡單的加工實例介紹首件試切的安全攻略(見圖4)。

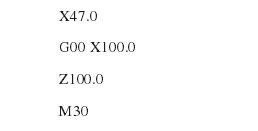

首件試切常用的三種安全策略是:低速移動、單段運行和定點觀測。低速移動是指首件試切時刀架的移動倍率開關放在較低的位置,發現異常或危險情況可以及時暫停,首件試切安全結束后,連續工件的加工則可以使用較高的移動倍率,以提高加工效率。單段運行也是首件試切的常用手段。使用單段運行,第一可以把可能的錯誤控制在本程序段內,第二則是程序單段運行時自動暫停。此時可以借助觀察絕對坐標數值和刀具的實際位置,判斷上段程序運行是否準確,預測下段程序是否可能出現錯誤。對刀數據的正確與否只有通過試切環節才能檢驗得出,但往往出現問題的是:當加工出現事故后才發現對刀數據出現錯誤,此時刀具和工件甚至機床的損壞已經造成。那么可以使用第三種策略:“定點觀測”,也是最重要、最常用且最有效的方法,這種方法可以在不造成損失的情況下提前判斷對刀數據的錯對。定點觀測需要編程和機床操作的配合,在低速移動和單段運行的基礎上應用。定點觀測需要在工件毛坯附近設立一個點,稱之為“加工起始點”。此點以前刀具均為快速移動定位階段,從此點以后刀具則開始慢速切削加工過程。例如本實例中,加工起始點設置在(X47.0,Z3.0)處,距離毛坯外圓1.0mm,距離端面3.0m m。在編程中使用如下兩段程序:G00 Z3.0;G00 X47.0;使用G00指令單軸移動。通常這兩段程序一般一句:G00 X47.0 Z3.0;因為G00指令雙軸同時斜向移動,很難提前判斷對刀數據的對錯,往往是出現事故才意識到對刀出錯,但此時已經造成損失。

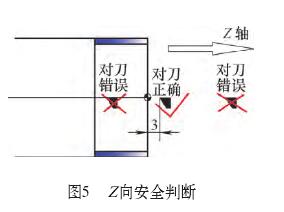

程 序 段 G 0 0 Z 3 . 0 ; G 0 0 X 5 2 . 0 , 在 單 段 運 行 時 先 定 位Z5.0,此時X 軸方向刀具遠離工件,刀架Z 向移動不會有碰撞工件的危險。程序單段暫停時,從X 軸水平觀察,刀具刀尖應位于距離端面3.0mm處(此時可以有少許誤差,但不能有較大的偏差),遠離工件或位于毛坯內側均屬偏差(見圖5),發現對刀出現錯誤后加工就不需再進行。如果Z 向定位沒有錯誤,那么可以繼續單段運行G00 X52.0至加工起始點(X52.0,Z3.0),程序單段暫停時,從Z 軸水平方向觀察刀具刀尖應貼近外圓,遠離工件或深入工件內側均表明對刀錯誤(見圖6),但此時因刀具距離毛坯端面3.0左右,即使X向對刀錯誤,因為是X 向單軸移動,此時也不會出現撞刀事故。在加工初始點判斷X、Z兩個方向對刀數據均正確,就可以繼續進行后續加工,這種方法對各種刀具及編程均適用。如果是批量加工工件,可以在首件安全結束后,將G00 Z3.0;G00 X47.0兩段程序合為一

段G00 X47.0 Z3.0,以提高程序運行效率。

4. 編程中的安全攻略

數控加工中模態指令的應用帶來了編程上的便利,但也容易引發編程加工上的錯誤。最常見的是G00指令快速退刀后,再次進刀切削加工時漏掉了G01 直線插補指令,程序模態沿用上段的G00指令快速切削,造成刀具和工件的損壞。常用的固定循環指令G70~G76不僅可以簡化編程,還可以消除應用這種模態指令所帶來的風險,因為固定循環指令中的進刀、退刀均由系統內部自動設定,不會出現模態指令的誤用問題;另外,固定循環指令的一大特點是:固定循環指令無論從哪一個加工起始點開始加工,到循環結束后,一定都會自動返回原加工起始點,固定循環的加工起始點一般位于毛坯外部,從此點退刀,更可以減少撞刀的風險,所以編程中盡量使用固定循環指令,也是一種安全攻略。數控試切編程中刀具快速移動定位一般使用單軸移動,比如上面例子中G00 X42.0 Z3.0 一般寫為兩段 G00 Z3.0;G00 X42.0;避免刀具雙軸移動可能造成的損失。刀具退出工件結束加工時也是如此,外輪廓加工刀具先沿X向退出工件,然后再沿Z 向退至安全位置,內輪廓加工則相反。如果試切加工安全合格,雙向進刀和退刀在批量加工時也是必須的。

5. 數控車削螺紋時的安全

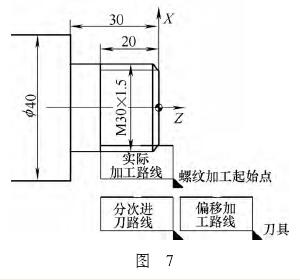

攻略無論是在普車加工還是數控車削中,螺紋加工都是難點和危險點。特別是數控加工螺紋都是高速、高效切削,主軸轉速、刀具進給速度極快,如果出現錯誤而引起螺紋加工事故,其損失是極為嚴重的。其原因有兩方面:一是螺紋加工一般是工件加工的最后階段,如果螺紋加工出現問題而報廢,前面加工工序在工件上形成的附加值也會全部丟失;二是數控車削螺紋與車削外圓不同,外圓車削過程中可以在任意位置暫停刀具運動,以觀察加工狀況,螺紋數控車削過程則不同,如果螺紋加工過程中發現可能出現問題按下暫停按鈕,刀具不會立即暫停運動(只有緊急停止按鈕能停止刀具運動,但此時主軸也停止運動,刀具和工件會一起報廢),而是會一直加工至螺紋終點才會暫停(不同的數控系統功能不同,有些數控系統在螺紋加工中暫停后會從螺紋中部斜向退出以保護螺紋)。因而螺紋加工出現事故時,刀具和工件基本一起報廢,事故嚴重時機床部件都會受損。數 控車削螺紋的安全攻略是:整體偏移、分次進刀。基本方法是:先確定螺紋加工長度無誤,再分次進刀加工螺紋至合格。下面以一個簡單的加工實例介紹具體方法。螺 紋 車 削 的加工起始點位于(X 42.0,Z 3.0),快速定位時仍采用單軸定位,以預判對刀數據是否出錯。螺紋刀對刀完成后,放大X 向的刀補數據20.0~30.0m m,Z 向刀補數據向右偏移一段距離,一般是螺紋的加工長度,這樣螺紋的實際加工路線就整體挪至偏移加工路線處(見圖7)。

此時試運行螺紋加工程序,刀具將遠離工件,即使對刀出現錯誤,也有較多的時間來發現和處置,出現事故的風險是很低的。運行程序至螺紋加工結束單段暫停時,從水平方向觀察,螺紋刀尖應正好位于實際螺紋加工的開始處,此時可以判定螺紋刀Z 向對刀數據無誤,同時從工件軸向水平觀察螺紋刀尖與毛坯的X 向間距的大小,預判螺紋刀X 向對刀數據的正誤。螺紋數控加工的Z 向起點一般不允許變化,否則會產生螺紋亂扣而報廢。本例中螺紋刀Z 向刀具補償先向右偏移螺紋長度2 0 . 0 m m ,程序試運行檢驗螺紋刀Z 向刀具補償無誤后再向左偏移20.0m m分次進刀加工路線處(選擇平移距離20.0mm,一是可以方便觀察Z 向對刀數據和螺紋加工長度是否有誤,二是即使螺紋刀X 向對刀出錯也不會產生實際的螺紋加工而造成事故),此時螺紋刀具不能再修改Z 向刀補數據,只能分次減少X 向刀具補償,觀察刀具與毛坯表面的間距是否出現異常,直至刀具切入工件,加工螺紋至合格尺寸。內螺紋的數控加工策略和外螺紋加工相似,不過由于受內輪廓加工的限制,螺紋刀X 向刀補數據向內減小的數值不能太大,以免引起加工干涉;至于長螺紋加工,例如:螺紋的加工長度200.0m m,編程時可以試切加工2 0 . 0 m m 的長度,以節省調試時間,程序試運行無誤后則可將程序中的20.0mm改為200.0mm,螺紋加工固定循環指令有斜向退刀功能,在20.0mm長螺紋結束時的退刀不影響整體螺紋加工的質量。數控車削過程中 , 主要的安全隱患來自以上介紹的機床操作、首件試切和螺紋切削等方面,其中首件試切是最容易出問題的環節。但遵循以上的安全攻略進行機床操作,可以把發生加工事故的可能性降至最低,從而保障數控加工過程的順利進行,同時保護加工過程中“人”和“物”的安全。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com