摘要:為了預(yù)防工件表面出現(xiàn)磨削缺陷,本文系統(tǒng)地對(duì)產(chǎn)生缺陷的原因進(jìn)行了梳理,分析、總結(jié)出了8個(gè)方面的影響因素,并制訂相應(yīng)的預(yù)防措施,從而達(dá)到了預(yù)防表面產(chǎn)生磨削缺陷的效果。

我公司是南京金城集團(tuán)公司控股的生產(chǎn)企業(yè),生產(chǎn)排量為50~250cc的各類摩托車曲軸20余種,具有年產(chǎn)摩托車曲軸總成50萬(wàn)套的生產(chǎn)能力;曲柄銷是曲軸上的關(guān)鍵零部件,由于曲軸不同,曲柄銷的結(jié)構(gòu)及精度要求也各不相同。為了便于控制產(chǎn)品質(zhì)量,對(duì)曲柄銷的結(jié)構(gòu)和精度要求進(jìn)行了歸納,基本上是材料為20C rMo,長(zhǎng)度和直徑要求在20~60mm內(nèi),直徑公差為0.002~0.003mm,滲碳淬火后硬度在55~65HRC之間,表面粗糙度值為0.1~0.2?m。具有尺寸公差小,形狀精度高, 表面粗糙度數(shù)值低,表面硬度高等特點(diǎn),同時(shí)要

求表面不允許有燒傷、裂紋和振紋等表面缺陷。

圖1 無(wú)心磨床

為了滿足各類曲柄銷的批量生產(chǎn)及精度要求,公司在2005年3月購(gòu)入了一臺(tái)MG1050A無(wú)心磨床(見圖1)。這是一種高精度及高生產(chǎn)的設(shè)備,可以實(shí)現(xiàn)半自動(dòng)循環(huán)磨削,適用于大批量磨削直徑5~50mm、長(zhǎng)度<200mm的精密圓柱體零件,能夠滿足公司曲柄銷的大批量和高精度的要求,解決了生產(chǎn)難題。但隨著設(shè)備的使用,發(fā)現(xiàn)如果對(duì)磨床的使用不當(dāng),極易產(chǎn)生表面磨削缺陷,而且缺陷有各種表現(xiàn)形式,影響因素多種多樣,如果不系統(tǒng)地從根源上分析產(chǎn)生原因,制定預(yù)防措施,必然造成損失。經(jīng)過長(zhǎng)期對(duì)M G1050A無(wú)心磨床的實(shí)際調(diào)整及其各部件的摸索,逐步對(duì)產(chǎn)生表面缺陷的原因梳理,分析、總結(jié)出了8個(gè)方面的影響因素:①磨床的安裝及在基礎(chǔ)上的調(diào)整。②對(duì)磨削原理的理解。③曲柄銷的中心高。④砂

輪。⑤導(dǎo)輪。⑥托板。⑦前、后導(dǎo)板。⑧磨削液。為了預(yù)防產(chǎn)生表面磨削缺陷,我們從以上8個(gè)方面入手,系統(tǒng)地對(duì)磨削區(qū)域各部件的作用進(jìn)行學(xué)習(xí)并熟練掌握,明確產(chǎn)生缺陷的根本原因,從而制訂相應(yīng)的預(yù)防措施。具體措施如下。

1. 正確地安裝磨床及其在

基礎(chǔ)上的調(diào)整磨床的安裝地點(diǎn)很關(guān)鍵,是磨床保持穩(wěn)定加工精度的基礎(chǔ)條件,應(yīng)遠(yuǎn)離振動(dòng)大、噪聲大、高溫及低溫的其他設(shè)備,安裝環(huán)境應(yīng)有調(diào)溫設(shè)施以及能夠防塵、防潮和防油等條件。

(1)正確地安裝磨床。機(jī)床的振動(dòng)能夠使工件表面產(chǎn)生振紋,所以應(yīng)正確地安裝磨床。具體的預(yù)防措施為:①應(yīng)使磨床遠(yuǎn)離其他機(jī)床,以隔絕和減弱振動(dòng)的傳入。②在地面上的基礎(chǔ)周圍挖100~150mm的防振溝,深度不能小于500mm,以隔絕振動(dòng)。③基礎(chǔ)的混凝土按大約1∶3∶5的比例進(jìn)行配比施工。

(2)在基礎(chǔ)上正確地調(diào)整磨床。磨床安放到基礎(chǔ)上后,應(yīng)當(dāng)調(diào)整床身導(dǎo)軌面的水平位置,調(diào)整水平工作分為初次調(diào)平和調(diào)平,在灌注地腳螺栓孔之前校平一次,在擰緊地腳螺栓的螺母時(shí)再進(jìn)行一次校平。

校平時(shí)應(yīng)將水平儀放置在機(jī)床的托架基面處做縱向和橫向的水平精度調(diào)整,保證公差均在0.04mm /1 000mm內(nèi)。在調(diào)整后將螺母擰緊,放置一兩天后再進(jìn)行一次復(fù)檢,如水平精度保持不變,校平工作就可視為完成。

2. 加深對(duì)磨削原理的理解

無(wú)心磨削是指曲柄銷以前導(dǎo)板為導(dǎo)向引入磨削區(qū)域,在磨削區(qū)域內(nèi)曲柄銷以托板為支撐,自由地順向放置在砂輪和導(dǎo)輪之間,砂輪和導(dǎo)輪以不同的圓周速度做同一方向的旋轉(zhuǎn)運(yùn)動(dòng),曲柄銷在砂輪的磨削力和導(dǎo)輪的推動(dòng)力作用下,一面沿其軸線向前運(yùn)行,一面低速旋轉(zhuǎn),同時(shí)被去除了磨削余量,再由后導(dǎo)板引導(dǎo)退出磨削區(qū)域,至此,整個(gè)磨削過程完成。

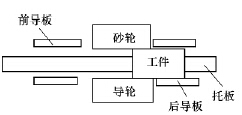

磨削區(qū)域主要由磨削砂輪、導(dǎo)輪、托板和前后導(dǎo)板組成,前后導(dǎo)板是輔助部件。這些組成部件的功能各不相同,其中砂輪是刀具,工作時(shí)高速旋轉(zhuǎn),提供磨削力,直接對(duì)工件實(shí)施磨削。導(dǎo)輪的作用是配合砂輪,提供推動(dòng)力,推動(dòng)曲柄銷低速轉(zhuǎn)動(dòng)并沿軸線向前運(yùn)行。托板是定位元件,起支撐、限位作用,用來(lái)保證曲柄銷相對(duì)砂輪、導(dǎo)輪的中心高,并使工件順利通過磨削區(qū)域。前后導(dǎo)板引導(dǎo)曲柄銷進(jìn)入或退出磨削區(qū)域。磨削區(qū)域內(nèi)的磨削液用來(lái)降低工件及各部件的溫度,并起清洗作用。磨削區(qū)域中各部件的位置關(guān)系如圖2所示。由此可見,曲柄銷的磨削僅僅依靠磨削區(qū)域的單一部件是不能實(shí)現(xiàn)的,而是靠各部件的有機(jī)結(jié)合來(lái)完成的。所以,它們之間的相對(duì)位置及作用十分重要,應(yīng)充分掌握,調(diào)整應(yīng)正確、適宜,才能從根源上預(yù)防各類表面磨削缺陷的發(fā)生。

圖2 磨削區(qū)域中各部件的位置關(guān)系圖

3. 合理選擇曲柄銷的中心

高工件中心高是指磨削時(shí)工件中心相對(duì)于砂輪、導(dǎo)輪中心連線的距離。中心高是影響磨削精度(即圓度)的主要因素之一,也是影響工件跳動(dòng)的因素,不同的工件磨削應(yīng)有適宜的中心高度。如果中心高選擇過小,使工件在磨削過程中運(yùn)轉(zhuǎn)不良,會(huì)造成工件圓度超差,同時(shí)也因?yàn)橹行母哌^小,使托板受力過大,磨損過快,以至于摩擦工件表面,使工件表面出現(xiàn)拉毛現(xiàn)象;如中心高選擇過大,會(huì)產(chǎn)生工件跳動(dòng)、表面有振紋等現(xiàn)象,原因是曲柄銷開始接觸砂輪時(shí),主切削力大于導(dǎo)輪的作用力,工件只能以跳動(dòng)的方式保持力的平衡,也就產(chǎn)生了跳動(dòng)現(xiàn)象。所以,在磨削前應(yīng)首先選擇適宜的中心高,才能有效地預(yù)防產(chǎn)生表面圓度超差、拉毛、跳動(dòng)及振紋等磨削缺陷。中心高可以根據(jù)以下計(jì)算公式計(jì)算,也可以實(shí)際測(cè)量計(jì)算確定。

(1)工件中心高H的計(jì)算公式H=π? (D砂+D工)·(D導(dǎo)+D工)/360°(D砂+D導(dǎo)+2D工)式中,? 為工件與砂輪、導(dǎo)輪接觸點(diǎn)的切線角(一般取6°~8 °);D砂為砂輪直徑(mm);D導(dǎo)為導(dǎo)輪直徑(mm);D工為待磨曲柄銷直徑(mm)。

(2)工件中心高的測(cè)量方法:測(cè)量計(jì)算的方法比較方便。我們習(xí)慣用測(cè)量的方法計(jì)算中心高,具體步驟為:①用高度尺測(cè)量待磨曲柄銷直徑上部到托架底面的距離H1。②用千分尺測(cè)量待磨曲柄銷直徑D。③已知機(jī)床設(shè)計(jì)的砂輪與導(dǎo)輪中心連線至托架底面距離為200mm。④計(jì)算中心高H=H1-D/2-200。計(jì)算得到的中心高應(yīng)作適當(dāng)?shù)男拚缓蟠_定下來(lái)。

在實(shí)際的磨削過程中,一般來(lái)講,對(duì)于小直徑的曲柄銷,中心高等于曲柄銷直徑的一半;對(duì)于直徑大于20mm的曲柄銷,中心高在12~14mm范圍內(nèi)。如果曲柄銷圓度誤差原始形狀偏向于較大的橢圓時(shí),H值取小些;原始棱圓度大時(shí),H值取大些。當(dāng)原始橢圓度及棱圓度都較大時(shí),可先選取較大H值消除棱圓度,再選取較小H值,以消除橢圓度。

4. 正確選用砂輪及對(duì)其修整

(1)正確選用粒度、硬度適合的砂輪。從磨削區(qū)域內(nèi)各部件的位置關(guān)系圖中可以知道,砂輪是關(guān)鍵部件,它在磨削過程中完成對(duì)工件的切削。眾所周知,砂輪由磨料、結(jié)合劑和空隙組成,這三種不同的要素,又形成了不同特性的砂輪。砂輪的特性包括磨料、粒度、粘結(jié)劑、硬度、組織、形狀和尺寸。每一種砂輪根據(jù)其本身的特性,都有一定的適

用范圍。如果砂輪過硬,會(huì)使工件表面燒傷;砂輪過軟,工件外形尺寸不勻或表面粗糙度超差;粒度過大, 工件表面粗糙度超差;粒度過細(xì),工件表面會(huì)有燒傷現(xiàn)象。因此選用適合的砂輪十分關(guān)鍵,在磨削加工時(shí)必須根據(jù)工件的材料、熱處理方法、表面粗糙度和磨削余量選擇適合的砂輪,同時(shí),由于工件長(zhǎng)度不同,砂輪寬度也應(yīng)相應(yīng)改變,一般情

況下,砂輪寬度應(yīng)比待磨工件長(zhǎng)度大5~10mm。

( 2 ) 選擇合適的修整用量,正確地修整砂輪。砂輪作為刀具,其修整的好壞直接關(guān)系到工件表面的質(zhì)量和生產(chǎn)效率。修整時(shí)金剛石如果松動(dòng),修整后的砂輪表面凹凸不平,工件表面會(huì)出現(xiàn)螺旋形痕跡;修整得過細(xì),砂輪就會(huì)太鈍,工件容易燒傷或橢圓;修整得過粗,工件就會(huì)出現(xiàn)表面粗糙度差的現(xiàn)象。所以,為預(yù)防砂輪修整原因而產(chǎn)生表面缺陷,應(yīng)正確地修整砂輪:①安裝后的金剛石必須牢固, 其軸線與砂輪中心應(yīng)保持大約10°的角度,并且偏離砂輪中心1~2mm,以預(yù)防在修整時(shí)振動(dòng)。②選擇適宜的修整用量:修整時(shí)砂輪速度應(yīng)放慢,修整進(jìn)給量不能太大。粗磨時(shí)砂輪表面需修整得粗糙些,修整器往返速度約為200~300mm/min,甚至可以再大一點(diǎn),每次修整量在0.01~0.03mm左右。精磨時(shí)修整器往返速度約為50~100mm/min, 每次修整量在0.01mm左右。③經(jīng)常轉(zhuǎn)換金剛石的角度,以保證金剛石的鋒利。④修整時(shí)應(yīng)用切削液對(duì)金剛石充分冷卻,不能出現(xiàn)間斷現(xiàn)象,以

避免金剛石因驟冷驟熱而碎裂。⑤將砂輪前部(工件入口處)和后部(工件出口處)修整30′的斜角,以便工件逐漸進(jìn)入和離開磨削區(qū)域,減少對(duì)砂輪對(duì)工件粗糙度和形狀的影響。

5. 正確地修整導(dǎo)輪

在進(jìn)行曲柄銷磨削時(shí),容易出現(xiàn)橢圓、表面粗糙度差、表面燒傷等缺陷。橢圓是因?yàn)閷?dǎo)輪的幾何形狀不正確。粗糙度差及表面燒傷是因?yàn)閷?dǎo)輪傾斜角太大,導(dǎo)致工件的軸向進(jìn)給速度加快。這幾種現(xiàn)象均與導(dǎo)輪在空間的傾斜角度及其表面形狀有關(guān)系。因?yàn)閷?dǎo)輪的作用是在磨削過程中帶動(dòng)工件作旋轉(zhuǎn)運(yùn)動(dòng),同時(shí)沿工件軸線方向向前平穩(wěn)運(yùn)動(dòng)。為了實(shí)現(xiàn)這個(gè)目的,必須使工件與導(dǎo)輪沿母線的全長(zhǎng)接觸, 導(dǎo)輪外形應(yīng)被修成旋轉(zhuǎn)雙曲面的形狀,并且軸線在垂直平面內(nèi)傾斜一個(gè)角度。所以,為預(yù)防產(chǎn)生橢圓、表面粗糙度差、表面燒傷等缺陷,必須正確地修整導(dǎo)輪。

(1)調(diào)節(jié)導(dǎo)輪主軸,使導(dǎo)輪軸線在垂直平面內(nèi)有一個(gè)傾斜角,靠磨床操作者一端較高,另一端較低。粗磨時(shí)傾斜角一般取3°~4°,精磨時(shí)傾斜角一般取1.5°~2°。

(2)調(diào)節(jié)導(dǎo)輪修整器,使修整器上金剛石滑座在水平面內(nèi)有一個(gè)回轉(zhuǎn)角,保證把導(dǎo)輪外形修成旋轉(zhuǎn)雙曲面,精磨時(shí)回轉(zhuǎn)角一般取1.5°~2°。

(3)調(diào)節(jié)金剛石的偏移量,使金剛石相對(duì)導(dǎo)輪有一個(gè)適宜的偏移量。

(4)調(diào)節(jié)導(dǎo)輪主軸轉(zhuǎn)速至修整速度,一般取300r/min。

6. 選用適宜的托板并調(diào)整高度

無(wú)心磨削有時(shí)會(huì)出現(xiàn)圓度超差,這是因?yàn)楣ぜ闹行母卟贿m宜或托板支承面的傾斜角太大,工件支承不穩(wěn),磨削時(shí)工件的位置受到影響。工件有時(shí)也會(huì)出現(xiàn)表面拉毛現(xiàn)象,這是因?yàn)橥邪逯С忻婺p后對(duì)工件造成摩擦,這要求托板支承面的硬度應(yīng)比工件硬度高,并且耐磨性要好。托板是磨削區(qū)域的重要構(gòu)成部件,起支承工件的作用,保證工件中心高于砂輪與導(dǎo)輪的中心連線。這是影響工件圓度的主要原因,也是工件被磨削成圓形的先決條件。所以,為了預(yù)防因托板原因而產(chǎn)生表面缺陷,應(yīng)選用適宜的托板并調(diào)整其高度。

(1)選用合適的托板材料,增加托板的耐磨性,因?yàn)榍N的硬度在滲碳淬火后比較高,一般在56~65HRC,所以我們采購(gòu)的托板材料為高速鋼且淬硬,并在其斜面上鑲嵌硬質(zhì)合金條后磨平。

(2)為了使工件迅速被磨圓,托板的支承面應(yīng)有小于30°的傾斜角,且平整光潔。在磨削時(shí)將工件與托板支承斜面的接觸位置保證在距頂尖1/3處。

(3)選用托板墊片來(lái)調(diào)整托板高度,使工件中心高于砂輪與導(dǎo)輪的中心連線,避免因中心高的原因出現(xiàn)振紋或棱圓等缺陷。

(4)在安裝托板時(shí),借用滑動(dòng)表座和百分表調(diào)整托板的兩端高度,保證托板的兩端在同一水平面上,避免工件出現(xiàn)圓錐形。

7. 正確地調(diào)整前、后導(dǎo)板的位置

導(dǎo)板共有4個(gè),分別位于砂輪和導(dǎo)輪的前后,它在磨削過程中把工件順利引進(jìn)和退出磨削區(qū)域,對(duì)工件起限位和導(dǎo)向作用,是磨削區(qū)域的重要輔助部件。導(dǎo)板位置的正確與否對(duì)磨削后的工件形狀誤差影響很大, 如不正確,工件會(huì)被磨成細(xì)腰形或腰鼓形等。所以,為了預(yù)防因?qū)О逦恢迷蚨a(chǎn)生的表面缺陷,應(yīng)合理地調(diào)整前、后導(dǎo)板的位置(見

圖2)。

(1)靠導(dǎo)輪一側(cè)的前導(dǎo)板應(yīng)比導(dǎo)輪的圓周面后退一定距離,一般取0.01~0.02mm即可;靠導(dǎo)輪一側(cè)的后導(dǎo)板,應(yīng)與導(dǎo)輪的工作周面齊平。導(dǎo)板絕對(duì)不允許凸出于導(dǎo)輪工作圓周面的外側(cè)。

(2)靠砂輪一側(cè)的前、后導(dǎo)板可比砂輪的工作周面后退一定距離,一般取0.1~0.3mm即可。

8. 選用適宜的切削液及正確的使用方法

無(wú)心磨削時(shí)有時(shí)會(huì)出現(xiàn)表面燒傷和磨削裂紋,這是因?yàn)樵谀ハ鲿r(shí)產(chǎn)生大量的磨削熱引起的;表面粗糙度差是因?yàn)榍邢饕翰磺鍧嵒驖舛炔粔蛞鸬摹_@就要求我們必須選用適宜的切削液并正確使用。曲柄銷經(jīng)過滲碳淬火后硬度高,并且要求很低的表面質(zhì)量,所以我們采用以下措施來(lái)預(yù)防缺陷。

(1) 采用H - 1 高精度磨削液, 其具有冷卻及潤(rùn)滑效果顯著、提高表面質(zhì)量、降低砂輪磨損和防銹等特點(diǎn)。

(2) 選擇正確的使用方法:①將磨削液直接澆注在砂輪與工件接觸的部位。②保持一定的壓力和充足的流量,均勻地將磨削液噴射到整個(gè)砂輪寬度。③定期更換并采用過濾裝置進(jìn)行凈化,減少雜質(zhì),保證磨削液的清潔。引起表面磨削缺陷的因素還有其他方面,如砂輪的平衡、機(jī)床的潤(rùn)滑、皮帶的使用和砂輪主軸的跳動(dòng)與竄動(dòng)等,這些都需要很好地分析、研究,積極地采取預(yù)防措施,才能從根源上避免產(chǎn)生表面磨削缺陷。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別