一種更換砂輪免對刀的內圓磨削方法

2020-7-9 來源:武漢--湖北大學計算機與信息工程學院 作者:陳濤 王輝輝 楊維明 張玲 胡東紅

摘要:內圓磨削過程中,砂輪的磨損是不可避免的,特別是對于對小孔徑內圓磨而言,砂輪外徑小,對工件磨削時,砂輪損耗較快,當砂輪的磨損到達一定程度,磨削工件質量以及效率會大大降低,所以需要修整砂輪,或者更換新砂輪,從而要重新對刀,設置砂輪修整原點和工件坐標原點 ,經過多次調整以后才能磨削出合格工件,可供使用。這個過程即費時間也費工件,為此我們提出了一種內圓磨削更換砂輪免對刀的方法,建立磨削起始位置和磨削終點位置與砂輪直徑關系,以及建立當前砂輪直徑與砂輪修整量關系,在更換新的砂輪后,直接調用砂輪修整程序,對砂輪進行若干次修整后,即可開始磨削加工工件。

關鍵詞:內圓磨 對刀 砂輪更換

內圓磨床作為一種精密磨削設備,廣泛應用于中小孔內圓磨削加工,由于砂輪轉速高,砂輪軸剛性比較差,容易產生彎曲形變與振動,導致砂輪工作表面磨粒會因不均勻磨損而失去正確的幾何形狀[1]。但在砂輪磨削工件過程中,砂輪磨損程度以及自身保持程度是十分重要的,為了保證內圓磨過程中的磨削質量,砂輪要保持良好的表面質量,就需要不斷的,均勻地修整砂輪,甚至是更換新的砂輪。由于砂輪尺寸的變化,砂輪和工件的相對位置也會發生變化,機床在重新進給前必須進行砂輪和工件之間位置調整[2]。在本文中,就是通過調整程序中新砂輪直徑參數,來調整砂輪磨削的起始和終點位置來對工件進行磨削。

同時在進行內圓磨削時,使用的砂輪存在砂輪切削性很快下降,加工狀態發生變動,磨粒在加工表面容易打滑,難以獲得足夠的砂輪線速度等不利條件,容易造成加工效率下降以及加工精度不穩定[3],因此需要及時的修整砂輪以及更換新砂輪來保證加工質量和效率。可以通過統計每個砂輪加工工件的數量得到砂輪的實際壽命,研究表明:過長的修整間隔并不能提高砂輪的壽命及加工效率,反而會影響加工工件的質量。過長的修整間隔會使砂輪在磨削的過程中自身損耗大幅增加,所以過長的修整間隔反而會降低砂輪的使用壽命[4]。所以在砂輪磨削工件過程中,對加工工件數量進行統計,當磨削的工件達到指定數量時,調用砂輪修整程序對砂輪進行修整,或者對砂輪進行更換。

為了避免內圓磨床頻繁的砂輪更換帶來的重新對刀工件原點、重新對刀砂輪修整原點和重新試磨工件等繁瑣步驟,提出一種更換砂輪面對刀的內圓磨削方法,能夠有效地提高了加工效率。

1.更換砂輪免對刀方法簡介

該方法在更換新砂輪后,不需要對刀,直接調用砂輪修整程序,對砂輪進行若干次修整后,即可開始磨削加工工件。通過預先設置砂輪修磨工件個數,修磨完指定的個數工件后,可以自動調用砂輪修整程序對砂輪進行修整。若是更換新砂輪,直接修改砂輪直徑參數,調用砂輪修整程序進行若干次修整,即可開始磨削加工工件。

2.方法具體內容

2.1建立磨削起始位置和磨削終點位置與砂輪直徑關系

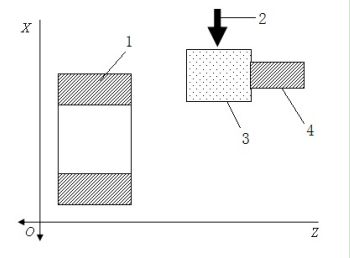

首先測量、計算并記錄新砂輪直徑D0和當前砂輪直徑D2,確定磨削起始位置和磨削終點位置的X軸坐標值。金剛筆和工件固定在工作臺上,砂輪固定在砂輪架床身上,砂輪能夠沿X軸方向上下移動,也可以沿Z軸方向左右移動,砂輪沿X軸靠近金剛筆為X軸負方向,砂輪沿Z軸靠近工件為Z軸正方向,將新砂輪安裝在砂輪夾頭上,手工操作數控機床,令金剛筆接近砂輪表面并留有安全間隙,記錄此時的機床X軸坐標位置X0;如圖1所示,1—工件,2—金剛筆,3—砂輪,4—砂輪夾頭。將新砂輪安裝在砂輪夾頭上,手工操作數控機床,令金剛筆接近砂輪表面并留有一定的安全間隙。

圖1 金剛筆接近砂輪表面存在安全間隙的狀態圖

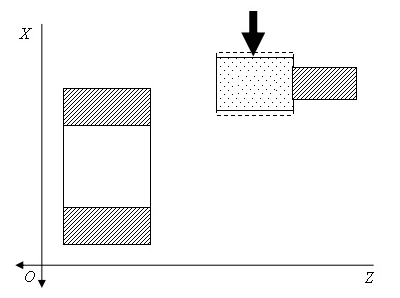

手工操作數控機床,反復修整砂輪,直到金剛筆飽滿可靠地對砂輪進行完全的修整如圖2所示,記錄此時的機床X軸坐標位置X1,測量并記錄此時的砂輪直徑D1,記錄當前直徑D2=D1,由此,計算出新砂輪直徑D0,D0含安全間隙,D0為:

圖2金剛筆飽滿可靠地對砂輪進行完全修整的狀態圖

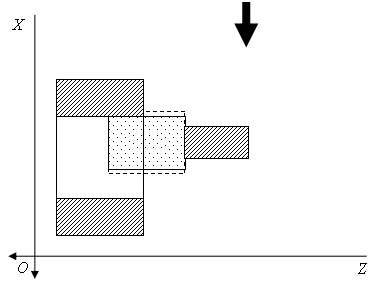

將標準工件,內徑尺寸為W1,安裝在工作臺上,手工操作數控機床,移動砂輪輕觸標準工件表面,記錄當前機床X軸坐標位置X2;如圖3所示。

圖3移動砂輪輕觸標準工件表面的狀態圖

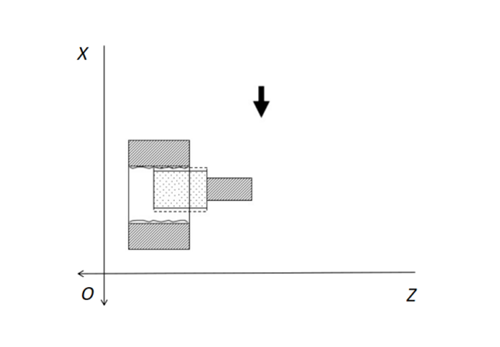

將毛坯工件安裝在工作臺上,手工操作數控機床,移動砂輪到毛坯工件表面安全間隙處,記錄當前機床X軸坐標位置X3;如圖4所示。

圖4移動砂輪到毛坯工件表面安全間隙處的狀態圖

編制磨削加工程序P1。磨削起始位置X軸坐標值:

磨削終點位置X軸坐標值:

運行該程序,對毛坯工件進行試磨加工;測量磨削加工后的工件直徑,記為W2,根據實際磨削加工的尺寸與標準工件的尺寸W1的差,將公式(3)中磨削工件時的X軸終點坐標Xe調整為Xe’:

完成了磨削加工程序P1的設定和磨削尺寸調整,建立了磨削起始位置和磨削終點位置的X軸坐標值與當前砂輪直徑D2之間的關系;建立當前砂輪直徑與砂輪修整量關系,設定砂輪修整程序P2,并在砂輪修整完成后,將加工工件計數清零;設定內圓磨磨削加工主程序P3,使其能夠實現調用磨削加工程序P1,修改加剩余加工工件數N,剩余加工工件計數N為零,則調用砂輪修整程序P2;更換新砂輪后,不用對刀,人工將當前砂輪直徑D2修改為新砂輪直徑D0,然后直接調用砂輪修整程序P2若干次;然后,直接開始磨削加工工件。

2.2建立當前砂輪直徑與砂輪修整量關系

設置砂輪修整起始位置為機床X軸坐標

砂輪修整的終點位置為機床X軸坐標

其中為砂輪修整量;

設定砂輪修整程序P2,使其能夠實現:若當前砂輪直徑D2小于預先設定的砂輪最小直徑D3,則提示更換新砂輪;否則,令機床由砂輪修整起始位置X軸坐標開始,修整砂輪至砂輪修整終點位置X軸坐標;修改當前砂輪直徑

設置當前砂輪可加工工件數N=m,其中m代表每加工m個工件,修整一次砂輪;N代表剩余加工工件數,每加工一個工件,N的值減1,當N減到0,則自動調用砂輪修整程序P2。

2.3內圓磨削主程序設置及更換新砂輪設置

內圓磨削主程序P3中包括在裝上毛坯工件,調用磨削加工程序P1,提示操作人員取下加工好的工件,裝上毛坯工件;N=N-1;若N>0,直接調用磨削加工程序P1加工工件;否則,調用砂輪修整程序P2,然后再調用磨削加工程序P1。

若安裝新砂輪,則將當前砂輪直徑D2修改為新砂輪直徑D0,

多次調用砂輪修整程序P2,直到金剛筆飽滿地對砂輪進行修整;執行內圓磨加工主程序P3,對工件加工。

3.結語

(1)砂輪經過多次修整后,修磨效果和安全性會逐漸降低,需要合理的設置一個砂輪最小直徑。同時在需要設置合適的砂輪修整間隔,保證砂輪的磨削質量以及使用壽命。

(2)最開始測量砂輪直徑時,砂輪可能不圓導致無法準確測量出砂輪直徑,但是可以確定金剛筆修整后的砂輪直徑,從而反推出新砂輪直徑(包含安全間隙)。

(3)避免每次更換新砂輪后,修整新砂輪、重新對刀工件原點、重新對刀砂輪修整原點和重新試磨工件等繁瑣步驟,有效地提高了加工效率。

(4)更換新砂輪后,只需把當前砂輪直徑修改為新砂輪直徑,調用砂輪修整程序,對砂輪進行若干次修整,即可直接磨削加工工件,提高了加工效率。

參考文獻

[1]趙飛, 李煥鋒, 沙杰,等. 功率監控在精密內圓磨床砂輪修整系統中的應用[J]. 機械工程師, 2013, 000(001):8-10.

[2]周軍. 自動內圓磨床砂輪的修整和補償[J]. 磨床與磨削, 1997, 000(003):43-44.

[3]新谷裕之, 潘廣銀. 內圓磨削砂輪整形與修整[J]. 磨床技術, 1998, 000(002):32-36.

[4]陳衛東, 涂俊群. 壓縮機內圓磨CBN砂輪修整間隔對工件質量及砂輪壽命的影響[C]. 中國超硬材料技術發展論壇. 2015.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息