數控全自動沖擊試樣 U形缺口加工系統的設計、制造及應用

2020-9-24 來源: 中航飛機股份有限公司長沙起落架分公司 作者:肖文,駱軍輝,翟光耀,胡建雄,韓金軍

摘要: 材料力學性能中的沖擊試驗對缺口的幾何形狀、尺寸、粗糙度都有嚴格要求,受到設備及技術條件的限制,現有技術加工出的沖擊試樣試驗沖擊值和材料的真實沖擊性能有一定的差距,主要缺口的幾何形狀、尺寸、粗糙度及加工損傷幾個方面因素所致。設計、制造的數控沖擊試樣 U 形缺口加工系統集數控砂輪修整裝置和數控磨床為一體,沖擊試樣缺口加工自動化程度高,可在缺口磨削的同時對砂輪進行多次動態修整,微米級的砂輪修整及缺口磨削保證缺口尺寸、粗糙度和近于無損加工缺口,使得試驗沖擊值最大限度地接近材料的真實沖擊性能。

關鍵詞: U 形缺口; 數控砂輪修整; 無損加工; 沖擊性能

沖擊性能是材料力學性能重要指標之一,材料沖擊性能的試驗[1]值與真實值間的差異取決于試樣加工狀態和試驗過程,試樣加工的難點是缺口加工,缺口加工外在質量體現在缺口形狀、公差尺寸、粗糙度、加工損傷程度幾個方面,內在質量體現在沖擊性能的試驗值與真實值間的差異大小。

對超高強度鋼材料,砂輪磨削缺口成型方法一次可加工多個試樣,砂輪磨削的表面粗糙度和形狀規則度較好,是目前沖擊試樣缺口加工的首選方法,但是存在砂輪修整技術難題,砂輪修整程度達不到精確量化,中途修整過程繁瑣,U 形缺口整體加工效果不理想。

1 、數控全自動沖擊式樣 U 形缺口加工

系統的設計特制 200 × 2 × 32 超細粒度砂輪片,通過特殊磨削工藝進行沖擊試樣 U 形缺口加工,加工后的缺口粗糙度達到 Ra0. 2。數控砂輪修整裝置與數控磨床一體化設計的數控全自動沖擊試樣 U 形缺口加工系統,可同時進行砂輪修整與缺口磨削。

對砂輪修整及缺口加工過程進行試驗數據分析,優化機器參數設置,編制加工程序( 砂輪修整程序、沖擊試樣 U 形缺口磨削加工程序) ,實現砂輪修整與缺口加工的全自動化操作。

1. 1 數控全自動沖擊試樣 U 形缺口加工系統結構

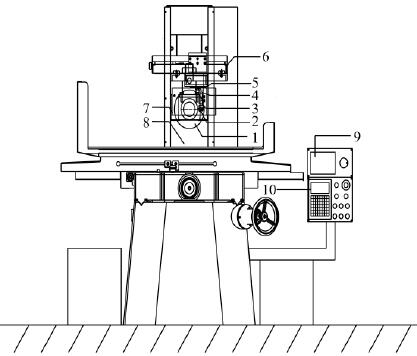

數控全自動沖擊試樣 U 形缺口加工系統結構圖及實物分別如圖 1、圖 2 所示。

1—特制砂輪片; 2—金剛石筆坐; 3—金剛石筆; 4—金剛石筆架;

5—伺服電機驅動 Z 軸旋轉平臺; 6—伺服電機驅動 X 軸移動

平臺; 7—砂輪防護罩; 8—平面磨床;

9—輪修整裝置控制系統; 10—磨床控制系統

圖 1 數控全自動沖擊試樣 U 形缺口加工系統結構

圖 2 數控全自動沖擊式樣 U 形缺口加工系統

1. 2 工作原理

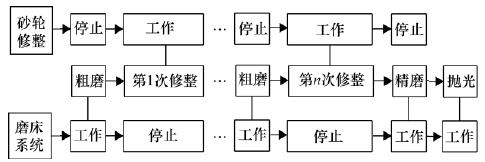

沖擊試樣 U 形缺口加工系統分為兩個相互獨立的子系統: 砂輪修整系統和磨床加工系統,工作模式也可分為兩種: 同步式( 見圖 3) 和交替式( 見圖 4) 。同步式是指在缺口磨削和砂輪修整同時進行,交替式是指缺口磨削和砂輪修整交替進行,即缺口磨削時砂輪不修整,砂輪修整時缺口不磨削,這兩種工作模式的選擇可根據試樣的數量和材質來確定,如對鋼制件試樣,砂輪磨損量小可采用同步式,對鈦合金等砂輪磨損量大,可采用交替式,全自動模式指的是同步式。

圖 3 沖擊試樣 U 形缺口加工系統同步工作模式

圖 4 沖擊試樣 U 形缺口加工系統交替工作模式

2 、應用

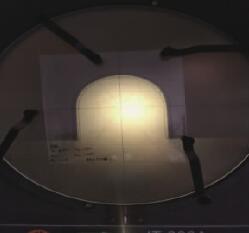

2. 1 數控全自動沖擊式樣 U 形缺口加工系統可對砂

輪進行微米級的動態修整,磨削出的沖擊式樣 U 形缺口形狀好,見圖 5; 人工加工缺口由于砂輪的磨損如不及時修整就會形成不規則的缺口形狀,見圖 6。對沖擊試樣缺口加工而言人工修整砂輪費時費力,缺口磨削過程中需多次停機進行砂輪修整,修整過程又需反復將砂輪與修整器和缺口進行位置對中,整個加工過程有一點做不到位都會影響缺口加工質量。

圖 5 系統加工缺口

圖 6 人工加工缺口

2. 2 系統在缺口磨削的不同階段按程序依次進行粗

磨( 砂輪進給量 3 μm) 、精磨( 砂輪進給量 1 μm) 和拋光( 砂輪進給量為 0) ,結合超細的砂輪粒度,加工的缺口粗糙鍍可達到 Ra0. 2,無需單獨增加研磨工序,避免了對沖擊試樣缺口的二次破壞。

2. 3 系統在動態保證磨粒鋒銳度和在冷卻液下的微進給磨削極大地降低了材料的損傷程度,粗磨砂輪進給量 3 μm,精磨砂輪進給量 1 μm,

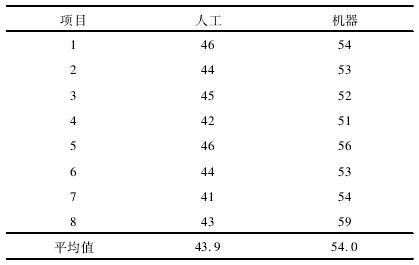

2. 4 數控全自動沖擊式樣 U 形缺口加工系統加工的沖擊試樣缺口具有形狀公差尺寸小、粗糙度低和近似于無損的加工效果,對超高強度 300M 這類對缺口狀態比較敏感的材料沖擊試驗值提高較大,取同爐批次300M 分兩組進行加工,試驗對比數據見表 1。

表 1 超高強度 300M 鋼沖擊試驗數據對比( 單位 J)

從表 1 可以看出 ,數控全自動沖擊試樣 U 形缺口加工系統加工的試樣比人工模式加工試樣的沖擊值提高 23% 。

無論人工模式或機器模式加工沖擊式樣缺口都不會改變材料本身的沖擊值,材料沖擊性能是材料的固有屬性,試驗沖擊值與材料固有沖擊性能的差異與試樣的加工質量和試驗過程有關,缺口加工質量體現在缺口的形狀、粗糙度及材料加工損傷程度幾個方面,缺口加工質量不高會導致試驗沖擊值下降,偏離材料本身的沖擊性能,特別是對缺口質量敏感度高的超高強度 300M 鋼而言,缺口加工質量越好,試驗沖擊值就越接近材料本身的沖擊性能,反之就會造成沖擊值與材料本身的沖擊性能偏離度過大。

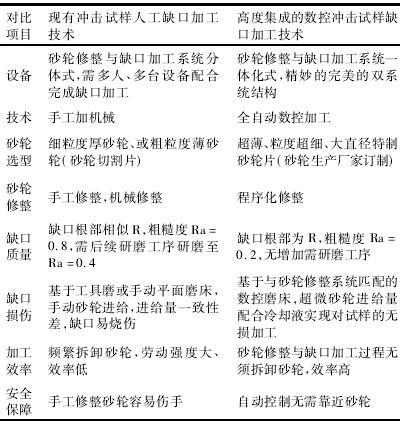

2. 5 數控全自動沖擊式樣 U 形缺口加工系統對比人工優勢見表 2。

表 2 系統加工與人工加工缺口對比

3 、結論

沖擊試樣 U 形缺口加工質量三要素: 缺口形狀、粗糙度、加工損傷,數控全自動沖擊試樣 U 形缺口加工系統的動態砂輪修整可保證砂輪始終處于最佳的形狀與磨粒鋒銳度,配合數控磨床在冷卻液下的微進給磨削,保證缺口形狀、粗糙度的同時最大限度的降低加工損傷,從而使試驗沖擊值大幅提高而更接近材料的沖擊性能。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息