調心滾子軸承外圈硬車與精磨組合機床的設計方案

2021-3-15 來源:遼寧裝備制造職業 沈陽機床股份公司 作者:陳維范 薛丹

摘要: 為提高軸承外圈的加工效率,通過對數控車床上外圈裝夾方式的分析以及對外圈硬車及其滾道磨削原理的研究,設計了調心滾子軸承外圈硬車與精磨組合機床的方案,采用硬車代替粗磨加工并在同一臺機床上完成精磨加工,僅留下超精研工序在磨床上完成。實際加工表明,該組合機床可在一次裝夾中完成軸承外圈一個端面、外徑面及滾道面的加工,在保證加工精度的基礎上將工時縮短了 1 /3。

關鍵詞: 滾動軸承; 調心滾子軸承; 外圈; 硬車; 車削; 磨削; 組合機床

軸承外圈的加工工藝一般為套鍛→退火→粗車→熱處理→粗磨→精磨→超精研。滾道表面粗糙度對軸承的振動、潤滑、早期疲勞及使用壽命有著重要影響[1 - 2]。在軸承的生產加工中,磨削加工約占總勞動量的 60% ,所用磨床數量也占全部切削機床數量的 60% 左右,磨削加工的成本約占軸承生產成本的 15% 以上[3]。

另外,磨削加工時砂輪及切削液消耗量大、粉塵和廢液污染程度比較嚴重[4]。超硬材料刀具的出現以及數控機床技術水平不斷提高,為硬車代替粗磨加工創造了條件,硬車削技術( 簡稱硬車) 在發達國家已普遍應用[5]。采用精密硬車工藝,通過合理選擇切削用量,可以使零件的幾何精度和表面粗糙度基本達到產品的終磨精度要求[6],且其金屬切除效率是普通磨削加工的3 ~ 4倍[7 - 8]。

目前,國內的軸承及齒輪等行業已經開始用硬車替代原有的粗磨、半精磨工藝[9],例如用 C650 車床成功進行軸承外圈滾道的磨削[10],并研發了車磨組合機床等[11]。在對軸承外圈硬車加工及外圈滾道磨削原理進行研究的基礎上,按照客戶提出的要求,對某型號調心滾子軸承外圈的加工工藝進行了分析,完成了硬車與精磨組合機床的加工方案設計。

1 、調心滾子軸承外圈熱處理后的加工

1. 1 硬車加工

以 GCr15,GCr15Si Mn,GCr18Mo 為代表的淬硬軸承鋼,經淬火后硬度大于 58 HRC,屬于典型的耐磨軸承材料[4]。硬車是指使用多晶立方氮化硼( PCBN) 或立方氮化硼( CBN) 刀具、陶瓷刀具或涂層硬質合金刀具等在車床或車削加工中心上對淬硬鋼( 55 ~ 66 HRC) 進行切削加工,是代替磨削的經濟性加工工藝,與磨削相比具有良好的加工柔性、經濟性和環保性[12 -13]。軸承外圈采用硬車加工工藝,可代替淬火后的粗磨工藝。一次裝夾即可完成外圈 3 個面的加工,生產效率得到顯著提高,且可獲得良好的加工精度,表面粗糙度 Ra 可達 0. 4 μm 以下。

1. 2 滾道磨削

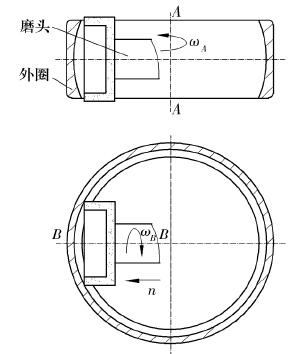

調心滾子軸承外圈滾道磨削原理如圖 1 所示,將磨頭設計成軸向尺寸較小的結構。磨削時,磨頭進入外圈孔內,外圈軸線 A - A 與磨頭軸線B - B在一個平面內相互垂直且相交于滾道球心。外圈在機床主軸的帶動下以角速度 ωA繞 A - A 軸做旋轉運動; 杯砂輪在電動機的驅動下以角速度 ωB繞 B - B 軸做旋轉運動,并在機床進給軸的帶動下以進給速度 n 沿砂輪軸線 B - B 做直線進給運動,通過杯形砂輪的端面與軸承外圈滾道的接觸實現磨削。這樣,可以保證加工出來的調心滾子軸承外圈滾道是一個球面,同時具有較高的加工精度。

圖 1 調心滾子軸承外圈滾道磨削原理

2 、外圈車磨加工裝夾方式

外圈車削加工的機床主要有臥式數控車床和立式數控車床。一般情況下,對于 300 mm 及以下的中小規格軸承外圈,采用臥式數控車床加工;對于 300 ~ 800 mm 規格的軸承外圈,采用立式數控車床加工。

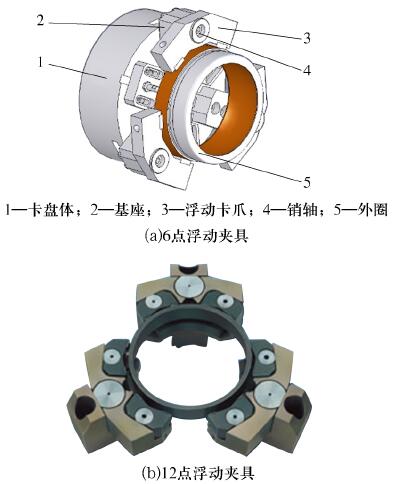

2. 1 軸承外圈浮動夾具

軸承外圈屬于薄壁件,裝夾容易變形,為了保證加工精度,采用 6 點或 12 點浮動夾具裝夾,可使夾緊力均勻地壓在軸承外圈外圓表面,減小因裝夾引起的變形。浮動夾具適用于臥式數控車床及立式數控車床,一次裝夾可對軸承外圈的一個端面和內孔進行加工。軸承外圈 6 點浮動夾具如圖 2a 所示,浮動卡爪通過銷軸固定在基座上,浮動卡爪可繞銷軸實現自動定心,從而減小軸承外圈的變形。

圖 2 軸承外圈浮動夾具

通過更換浮動卡爪可實現不同型號軸承外圈的裝夾。軸承外圈 12 點浮動夾具如圖 2b 所示,適用于外圈較薄或直徑較大工件的裝夾。

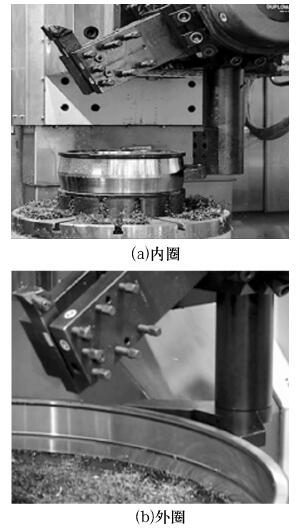

2. 2 電磁吸盤

在薄壁軸承套圈的精密硬車削加工中,采用軸向吸持( 電磁吸盤) 是減小甚至消除徑向裝夾變形的可行方法[14]。如圖 3 所示,導磁塊安裝在磁力吸盤體上,確保磁力不變的情況下一次性加工套圈的 3 個面( 端面、外徑面、滾道面) 。電磁吸盤同樣適用于立式數控車床及臥式數控車床,對于精度要求較高或直徑較大的套圈,具有良好的吸持效果。

圖 3 電磁吸盤

利用電磁吸盤吸持軸承套圈端面時,套圈的硬車工藝參數為最大吃刀深度 0. 25 mm,進給量0. 8 mm / r; 加工精度為表面粗糙度 ( Ra) 0. 4 μm,圓度 0. 5 μm,圓柱度 10 μm,壁厚差小于 25 μm。電磁吸盤的磁力分檔可調,永磁吸盤即使意外斷電也不會失去磁性,仍能可靠吸緊工件。電磁吸盤應用于立式數控車床時,套圈可采用V 形塊粗定位,如圖 4 所示。將 V 形塊安裝在立式數控車床刀盤的一個刀位上,在安裝套圈時,將 V 形塊刀位轉至電磁吸盤的上方,將套圈靠在V 形塊上即可實現粗定位,然后通過千分表精確找正,縮短了輔助時間。

圖 4 軸承套圈在立式數控車床電磁吸盤上的定位

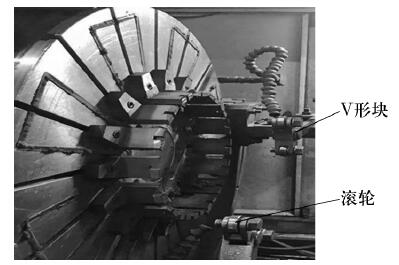

在臥式數控車床上使用的電磁吸盤如圖 5 所示。機床上設有 2 個 V 形塊,每個 V 形塊上有 2個滾輪,V 形塊通過支架固定在機床床頭箱體上。先將軸承套圈靠在滾輪上實現粗定位,再通過千分表找正,實現精確定位。

圖 5 電磁吸盤在臥式數控車床上的使用

文獻[3,12]對采用電磁吸盤吸持工件進行了試驗研究,結果表明試樣基準面的平面度誤差越小,精密硬車加工所得試樣溝道的圓度誤差就越小。因此,在電磁吸盤吸持軸承外圈前,需要對定位面進行精加工,增加基準面與吸盤的接觸面積,提高加工精度。

3 、調心滾子軸承外圈硬車與精磨組合加工

3. 1 調心滾子軸承外圈的結構與加工工藝分析

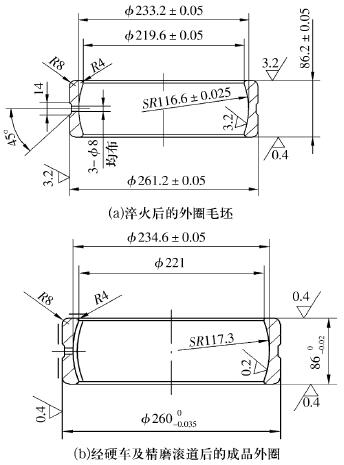

淬火后的外圈毛坯如圖 6a 所示,外圈外徑為( 261. 2 ± 0. 05) mm,表面粗糙度 Ra 為 3. 2 μm,圓倒角 R 為 8 mm; 滾道球半徑 SR 為( 116. 6 ±0. 025)mm,內孔最大直徑為( 219. 6 ± 0. 05) mm,圓倒角 R為 4 mm,表面粗糙度 Ra 為 3. 2 μm; 寬度為( 86. 2 ±0. 05) mm; 一個端面表面粗糙度 Ra 為 0. 4 μm( 基準面) ,另一端面的表面粗糙度 Ra 為 3. 2 μm。

圖 6 調心滾子軸承外圈

在機床上硬車、精磨滾道后的成品外圈如圖6b 所示,加工后軸承外圈的上端內外圓倒角尺寸不變,滾道的表面粗糙度 Ra 降至 0. 2 μm,其余加工面的表面粗糙度 Ra 均降至 0.4 μm; 軸承外圈直徑為 2600- 0. 035mm; 滾道球半徑 SR 為 117. 3 mm,內孔最 大 直 徑 為 ( 234. 6 ± 0. 05 ) mm; 寬 度 為860- 0. 02mm。采用電磁吸盤吸持軸承外圈基準面,硬車工序的加工余量: 外圓單邊余量 0. 6 mm,一個端面 0. 2 mm( 另一端基準面無需加工) ,滾道單邊余量 0. 6 mm; 滾道精磨單邊余量 0. 1 mm。

3. 2 硬車與精磨組合機床的設計方案

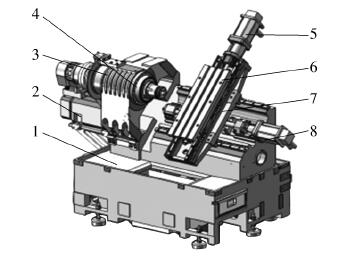

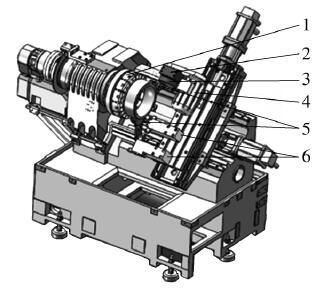

硬車與精磨組合機床在臥式數控車床的基礎上增加了磨削裝置,不僅具有硬車的功能,還具有精磨功能,在一臺機床上進行一次裝夾就可實現調心滾子軸承外圈的硬車和滾道精磨加工。如圖 7 所示,組合機床采用 45°整體斜床身,最大回轉直徑 500 mm,最大切削長度 200 mm,最大切削直徑 350 mm,主電動機功率 7. 5 k W,最高轉速 4 000 r/min。主軸采用 P2 級陶瓷軸承,中度預緊,加工精度可達到 IT5。另外,組合機床具備磨削冷卻液和氮氣 2 種冷卻方式。

1—床身; 2—主電動機; 3—主軸箱; 4—主軸; 5—X 軸電動機; 6—排刀板; 7—床鞍; 8—Z 軸電動機

圖 7 臥式數控機床主機結構

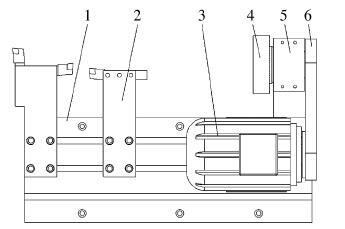

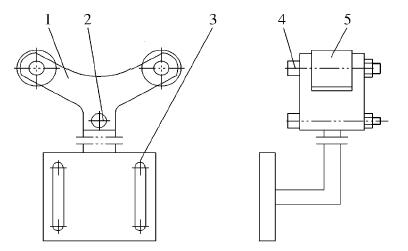

機床采用如圖 8 所示的排刀結構,排刀板上安裝 2 套刀夾,每個刀夾上均安裝有內孔車刀、外圓車刀和端面車刀各一把,同時安裝變頻調速電動機和磨架。磨架前端安裝杯形砂輪( 最高轉速5 000 r / min) ,變頻調速電動機經帶傳動機構帶動杯形砂輪旋轉。機床上的 V 形定位裝置如圖 9 所示,V 形塊通過滾軸安裝在支架上,通過滾輪軸在V 形塊上安裝 2 軸線與主軸平行的滾輪,通過滾輪與軸承外圓的接觸實現粗定位。V 形塊可繞滾軸擺動,實現自動定心。

1—排刀板; 2—刀夾; 3—電動機; 4—杯形砂輪; 5—磨架; 6—帶傳動機構

圖 8 排刀刀架結構

1—V 形塊; 2—滾軸; 3—支架; 4—滾輪; 5—滾輪軸

圖 9 V 形定位裝置

按照用戶要求設計的車磨組合機的結構如圖10 所示,調心滾子軸承外圈采用電磁吸盤吸持。為避免電磁吸盤磁力影響工件加工精度,對軸承外圈的一個端面進行精磨加工作為本工序的基準面,其表面粗糙度 Ra 為 0.4 μm,平面度誤差小于0.005 mm。

1—電磁吸盤; 2—磨架; 3—杯形砂輪; 4—變頻調速電動機; 5—V形定位裝置; 6—刀夾

圖 10 車磨組合機的結構

加工前,將調心滾子軸承外圈用弱磁吸在磁力吸盤上,用千分表對外圓表面找正后通電上磁;移動 2 個 V 形塊,使滾輪接觸軸承外圓表面,然后調整 V 形定位裝置,使滾輪離開軸承外圓表面 0. 2mm( 可根據實際毛坯件調整) 后固定,用于軸承外圈粗定位。加工時,先用 V 形定位裝置粗定位軸承外圈,用弱磁將外圈吸持在磁力吸盤上,用千分表對外圓表面找正后通電上磁,啟動機床進行加工。排刀刀架帶動車刀完成外圈內、外表面和一個端面的硬車; 精磨外圈滾道時,排刀刀架帶動磨頭進入外圈內孔中,杯型砂輪和軸承外圈各自繞軸線轉動,實現外圈滾道的精磨。

在車磨組合機上一次裝夾即可完成調心滾子軸承外圈一個端面、外徑面和滾道面的硬車,并能完成滾道面的精磨加工。原需在 2 臺磨床上完成的粗磨、精磨加工工序在 1 臺車磨組合機上進行一次裝夾即可實現,工時減少了 1 /3,有效提高了用戶的加工效率。

4 、結束語

對硬車技術和調心滾子軸承外圈滾道磨削原理進行了研究,對軸承套圈在數控車床上裝夾及定位方式進行了分析。根據用戶的要求,在臥式數控車床的基礎上,完成了用于調心滾子軸承外圈加工的車磨組合機方案設計。在一臺機床上實現了軸承外圈外圓表面、滾道面和一個端面的硬車加工,以及對外圈滾道的精磨; 僅有軸承外圈滾道的超精研工序需要在另一臺機床上完成,滿足了用戶的需求。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息