摘要: 首先根據(jù)插床運(yùn)動(dòng)機(jī)構(gòu)的設(shè)計(jì)要求,進(jìn)行了插床導(dǎo)桿機(jī)構(gòu)的設(shè)計(jì)與尺寸計(jì)算,然后運(yùn)用Pro /E 軟件進(jìn)行導(dǎo)桿機(jī)構(gòu)的結(jié)構(gòu)設(shè)計(jì)與造型,最后在ADMAS 環(huán)境中建立該機(jī)構(gòu)的虛擬樣機(jī)模型,對(duì)機(jī)構(gòu)的實(shí)際工況進(jìn)行了仿真分析,得到了相關(guān)的工作特性曲線,并重點(diǎn)分析了插削長(zhǎng)度、運(yùn)動(dòng)過(guò)程中的加速度和導(dǎo)桿擺角以及施加載荷情況等主要參數(shù)對(duì)機(jī)構(gòu)運(yùn)動(dòng)的影響。對(duì)比仿真結(jié)果與設(shè)計(jì)要求,兩者數(shù)據(jù)基本一致,驗(yàn)證了該設(shè)計(jì)的準(zhǔn)確性。

關(guān)鍵詞: 導(dǎo)桿機(jī)構(gòu); 設(shè)計(jì); 造型; 運(yùn)動(dòng)仿真

傳統(tǒng)的機(jī)械設(shè)計(jì)是在理論計(jì)算的基礎(chǔ)上,以經(jīng)驗(yàn)和物理樣機(jī)的反復(fù)測(cè)試,發(fā)現(xiàn)設(shè)計(jì)缺陷并不斷改進(jìn)設(shè)計(jì),從而獲得滿足設(shè)計(jì)要求的產(chǎn)品。整個(gè)設(shè)計(jì)過(guò)程周期長(zhǎng)且花費(fèi)巨大,嚴(yán)重制約了企業(yè)研發(fā)成本的降低和產(chǎn)品質(zhì)量的提高。為了克服這種弊端,提高市場(chǎng)競(jìng)爭(zhēng)力,越來(lái)越多的企業(yè)在新產(chǎn)品研發(fā)中采用虛擬樣機(jī)技術(shù),以縮短新產(chǎn)品的研制周期,降低

設(shè)計(jì)成本。

1 、插床導(dǎo)桿機(jī)構(gòu)的設(shè)計(jì)

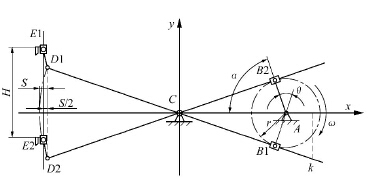

本次研究對(duì)插床主運(yùn)動(dòng)機(jī)構(gòu)的工作特性要求如下: 插刀切削行程H ≥ 350mm,行程速比系數(shù)k = 2,最大切削阻力Fmax = 780kN。在插床的設(shè)計(jì)要求中,k = 2 要求機(jī)構(gòu)從動(dòng)件空回行程速度快于工作行程的速度,從而提高插削效率。圖1 所示為導(dǎo)桿機(jī)構(gòu)運(yùn)動(dòng)簡(jiǎn)圖,曲柄AB 通過(guò)滑塊B 帶動(dòng)連桿BD 繞C 點(diǎn)在一定的角度范圍內(nèi)擺動(dòng),通過(guò)連桿DE 推動(dòng)滑塊E 上下運(yùn)動(dòng),從而實(shí)現(xiàn)滑塊( 插刀) 的往復(fù)運(yùn)動(dòng),機(jī)構(gòu)的總體設(shè)計(jì)符合插床切削運(yùn)動(dòng)的要求。

機(jī)構(gòu)中各構(gòu)件的精確尺寸值,需通過(guò)點(diǎn)A,B,C,D,E 的坐標(biāo)值確定; 由行程速比系數(shù)k 即可知極位夾角θ[1]。本次設(shè)計(jì)方案中θ = 180° × k - 1k + 1 =60°,而在擺動(dòng)導(dǎo)桿機(jī)構(gòu)中,機(jī)構(gòu)的極位夾角θ 等于擺桿的夾角ψ,由三角幾何關(guān)系即可推導(dǎo)得出,曲柄AB 在極限位置時(shí)與水平面的夾角α = 60°。

圖1 導(dǎo)桿機(jī)構(gòu)極限位置簡(jiǎn)圖

此外,為了防止曲柄AB 在旋轉(zhuǎn)時(shí),因CB 桿過(guò)短而導(dǎo)致B 點(diǎn)滑塊滑落,在設(shè)計(jì)時(shí)應(yīng)考慮留有一定的余量,因此在CB 桿上選取一點(diǎn)K,取LBK = LAB +50mm。

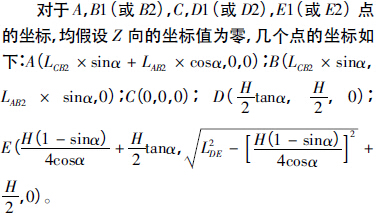

通過(guò)計(jì)算上述各點(diǎn)的坐標(biāo),確定了導(dǎo)桿機(jī)構(gòu)中各構(gòu)件的相互位置及定形、定位尺寸,為在Pro /E環(huán)境中進(jìn)行各零件的結(jié)構(gòu)設(shè)計(jì)與建模提供了很好的數(shù)據(jù)基礎(chǔ)。同時(shí),由于計(jì)算結(jié)果進(jìn)行了四舍五入取整,得出的位置坐標(biāo)值與理論坐標(biāo)值之間多少存在一些誤差,不過(guò)這些誤差在傳統(tǒng)的解析法設(shè)計(jì)中是不可避免的[2 - 3]。

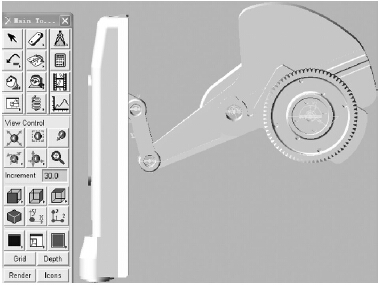

2 、導(dǎo)桿機(jī)構(gòu)的結(jié)構(gòu)造型

本次設(shè)計(jì)的插床導(dǎo)桿機(jī)構(gòu)包含5 個(gè)零部件: 滑枕、導(dǎo)桿、齒輪部件、連桿和滑塊,其結(jié)構(gòu)設(shè)計(jì)和三維造型過(guò)程如下。

a. 滑枕。

滑枕的主體框架為類(lèi)似長(zhǎng)方形箱體結(jié)構(gòu),采用整體鑄造。下部有兩條導(dǎo)軌將滑枕安裝在插床立柱上,與立柱間可作上下相對(duì)移動(dòng)。滑枕的一端為圓柱,用來(lái)安裝、固定插刀,結(jié)構(gòu)復(fù)雜且需進(jìn)行精密加工。整個(gè)滑枕壁厚取18 ~ 20mm,內(nèi)部中間有兩個(gè)片狀軸承座用以安裝絲杠軸承。頂部設(shè)一通槽可方便調(diào)節(jié)安裝在絲杠上的連接螺帽,改變插削行

程。另外,在框架的不同位置還應(yīng)添加筋板以提高強(qiáng)度。

b. 導(dǎo)桿。

導(dǎo)桿的主體框架采用扇形結(jié)構(gòu)。柄部厚度較小而展開(kāi)部厚度較大,并在展開(kāi)面切出滑塊移動(dòng)的通槽。導(dǎo)桿的柄部和中間位置各留一孔,與連接件作相對(duì)轉(zhuǎn)動(dòng)。

c. 齒輪部件。

齒輪部件由于存在斜齒輪導(dǎo)致在建模過(guò)程中顯得比較復(fù)雜: 首先齒輪需按照設(shè)計(jì)參數(shù)繪出精確的齒形,完成齒輪模型的建模; 然后通過(guò)拉伸等操作做出滑座、壓板和曲柄軸的實(shí)體模型; 最后將壓板裝配在滑座上固定曲柄軸,滑座與齒輪裝配在一起形成齒輪部件子裝配體。

對(duì)于導(dǎo)桿機(jī)構(gòu)中的其他零件,可以按照類(lèi)似方法進(jìn)行設(shè)計(jì)造型,不再一一介紹。

在Pro /E 軟件中把上述零件或部件組裝成導(dǎo)桿機(jī)構(gòu),為了在后續(xù)操作時(shí)方便地利用接口軟件將模型導(dǎo)入ADAMS 環(huán)境中,裝配時(shí)滑枕與連桿、連桿與導(dǎo)桿、滑塊與齒輪部件選擇“銷(xiāo)釘”約束,導(dǎo)桿與滑塊選擇“滑動(dòng)桿”約束,同時(shí)選擇“匹配”→“重合”約束確定構(gòu)件間的相對(duì)位置,以減少不必要的重復(fù)工作[4]。利用以上約束類(lèi)型完成裝配后的插

床導(dǎo)桿機(jī)構(gòu)三維CAD 模型如圖2 所示。

圖2 導(dǎo)桿機(jī)構(gòu)裝配模型

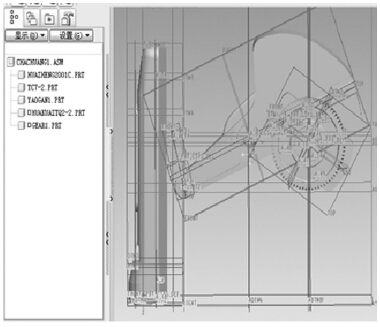

3、 機(jī)構(gòu)的仿真

通過(guò)Mechanism/Pro 軟件專用接口,直接將裝配完畢的導(dǎo)桿機(jī)構(gòu)模型導(dǎo)入ADAMS 環(huán)境,建立完成的導(dǎo)桿機(jī)構(gòu)虛擬樣機(jī)模型如圖3 所示。緊接著就可進(jìn)行導(dǎo)桿機(jī)構(gòu)的運(yùn)動(dòng)學(xué)和動(dòng)力學(xué)仿真[5]。

圖3 導(dǎo)桿機(jī)構(gòu)虛擬樣機(jī)模型

3. 1 機(jī)構(gòu)的運(yùn)動(dòng)學(xué)仿真分析

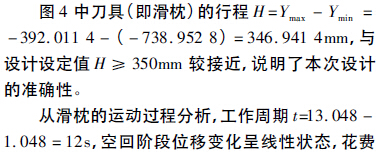

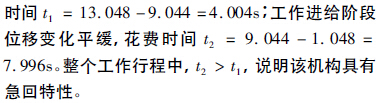

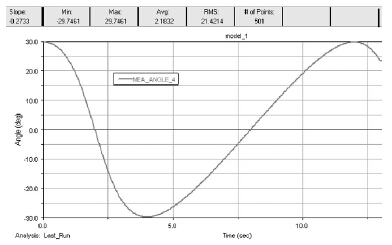

使用ADAMS /Postprocessor 模塊提供的分析曲線繪制功能[6],繪制出滑枕的位移、加速度和導(dǎo)桿擺角隨時(shí)間變化的運(yùn)動(dòng)特性曲線,如圖4,5和6 所示。

圖4 滑枕的位移變化曲線

圖5 滑枕的加速度變化曲線

圖6 導(dǎo)桿擺角變化曲線

圖5 中刀具的加速度值a = Ymax - Ymin =136. 903 3 - ( - 120. 550 7) = 257. 454mm/s(平方)。該曲線在工作進(jìn)給階段加速度值較小且變化不明顯,說(shuō)明當(dāng)插刀在進(jìn)行切削運(yùn)動(dòng)時(shí)速度變化不大,工作比較平穩(wěn)。在返回階段加速度變化差異明顯且呈線性狀態(tài)分布,說(shuō)明刀具在返回時(shí)速度變化很快,也進(jìn)一步說(shuō)明了該機(jī)構(gòu)存在急回特性。在切削的開(kāi)始與結(jié)束的階段,速度值有一個(gè)呈線性變化的階段,可能會(huì)產(chǎn)生較大的切削阻力,需進(jìn)行機(jī)構(gòu)的動(dòng)力學(xué)仿真分析。

3. 2 施加載荷仿真分析

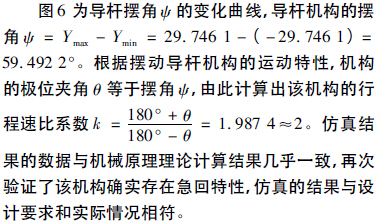

在導(dǎo)桿機(jī)構(gòu)的工作行程與回程的交替階段會(huì)產(chǎn)生較大的切削阻力,該階段插刀工作時(shí)承受780kN 的最大切削阻力,該力施加在插刀與滑枕的連接位置。由于機(jī)構(gòu)的一個(gè)工作周期( 12s) 中,只有進(jìn)給階段受到切削阻力,根據(jù)滑枕的運(yùn)動(dòng)特性曲線查出,周期的起始時(shí)間為0. 70s,進(jìn)給階段0. 71 ~ 8. 70s,整個(gè)階段受到780kN 的最大切削阻力; 而在滑枕返回時(shí)由于沒(méi)有進(jìn)行切削,所以不承受阻力,結(jié)束時(shí)間12. 70s。因此作用力函數(shù)可表示為幾個(gè)階段函數(shù),具體函數(shù)表達(dá)式如下:

在對(duì)機(jī)構(gòu)施加切削載荷后,重新繪制滑枕的位移、速度和加速度隨時(shí)間變化曲線,兩者完全重合( 這里不再重復(fù)展示) ,說(shuō)明在插床切削加工過(guò)程中,在刀具的輸出點(diǎn)( 即滑枕) 的一切運(yùn)動(dòng)特性都是沒(méi)有改變的,證明機(jī)構(gòu)的運(yùn)動(dòng)特性與其是否承受載荷無(wú)關(guān)。

圖7,8為施加載荷前后驅(qū)動(dòng)的平衡力矩和功率曲線,圖中實(shí)線表示機(jī)構(gòu)未施加切削阻力時(shí)的曲線,虛線表示施加切削阻力后的曲線。從圖中可以看出,在機(jī)構(gòu)工作進(jìn)給階段驅(qū)動(dòng)的平衡力矩和功率值均發(fā)生了變化,而急回階段由于沒(méi)有承受切削阻力,平衡力矩和功率值的變化近似于忽略不計(jì)。

圖7 施加載荷前后驅(qū)動(dòng)的平衡力矩曲線

圖8 施加載荷前后驅(qū)動(dòng)的功率曲線

4 、結(jié)束語(yǔ)

本文利用虛擬樣機(jī)技術(shù)對(duì)插床導(dǎo)桿機(jī)構(gòu)進(jìn)行運(yùn)動(dòng)仿真,驗(yàn)證了機(jī)構(gòu)設(shè)計(jì)的準(zhǔn)確性,從而大大縮短了插床的開(kāi)發(fā)周期。通過(guò)使用虛擬樣機(jī)技術(shù)研發(fā)產(chǎn)品,可在虛擬環(huán)境中對(duì)產(chǎn)品進(jìn)行性能測(cè)試和分析,方便更改設(shè)計(jì)缺陷和隱患,縮短產(chǎn)品的研發(fā)周期,降低設(shè)計(jì)成本。但是,由于條件的限制,本次研究只對(duì)插床的運(yùn)動(dòng)部件進(jìn)行了仿真,對(duì)于整機(jī)的虛擬樣機(jī)研究,有待于在今后的工作中進(jìn)一步完善。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況

- 2024年10月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車(chē)銷(xiāo)量情況

- 2024年8月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別