摘要:運用優化設計和M atlab /G U I 仿真技術確定了牛頭刨床六桿機構的最優尺寸,以達到工作效率值最大化.首先,采用封閉矢量法對六桿機構進行運動學分析,建立追求機構行程速比系數最大化的數學模型,然后利用M atlab /G U I 和C 語言中的外點罰函數法對優化后的機構進行仿真.結果表明,優化后的刨頭在工作行程中加速度峰值提升了54% ,空行程時間減少了32% ,可以提高刨床的工作效率.

關鍵詞:牛頭刨床;運動學分析;優化設計;M atlab

牛頭刨床是一種金屬切削類中用于刨切削加工的具有急回特性的機床.為了提高刨床的工作效率、減少空行程時間,要求牛頭刨床六桿機構具有急回特性;為了提高刨削的表面光潔度、延長刀具的使用壽命,就必須使刨刀在工作進程中速度盡可能平穩.現有的設計只能改善其一,不能使兩者同時達到有效的改善.本研究聯合應用C 語言和M atlab 在運動學的仿真應用[1 −5],在保證急回特性和加工速度平穩的前提下,通過優化機構尺寸提升了機構的加工效率.

1、牛頭刨床的運動學分析

1.1 牛頭刨床的工作原理

牛頭刨床六桿機構是由曲柄1、滑塊2、擺動桿3、連桿4、刨頭5 和機架組成,如圖1 所示.

圖1 刨床六桿機構運動示意圖

曲柄1 為原動件,當原動件曲柄旋轉時,通過滑塊2 帶動擺動桿3 左右往復擺動,擺動桿3 通過連桿4 帶動刨頭5左右來回移動,從而完成刨刀的切削過程.

1.2 建立數學模型

以機械B C 6063 型牛頭刨床的數據為基礎,其刨床六桿機構的運動分析簡圖如圖1 所示.查其設計參數得最大刨削長度630 m m ,l1 = 125 m m ,l3 = 600 m m ,l4 = 150 m m ,l5 =575 m m ,l6 = 275 m m ,構件3,4,5 的質量分別為m 3 =30 kg,m 4 = 2 kg,m 5 = 62 kg,構件1,2 的質量忽略不計.桿質心都在桿的中點處,構件3,4 繞質心的轉動慣量JS3=0.12 kg /m 2,JS4= 0.000 25 kg /m 2,k = 1.8.在工作進程時,刨頭5 受與行程相反的阻力F r = 5 880 N .

1.3 位移分析

如圖1 建立直角坐標系,C 點為坐標原點,標出各桿矢量及其方位角,各構件構成矢量封閉性,運用矢量解析法[6],列出兩個矢量封閉方程:

1.4 速度分析

由式﹙3﹚和式﹙4﹚對時間t求導,可得式﹙6﹚與式﹙7﹚:

1.5 加速度分析

由式﹙5﹚和式﹙6﹚再對時間t求導,寫成矩陣形式為

" 運動學建模及仿真

圖2 刨床運動學圖形用戶界面

2.1 運行程序結果

在左上編輯框輸入AB = 0.125 m ,C D = 0.6 m ,E D = 0.15 m ,AC = 0.275 m ,C F = 0.575 m ,角速度為1 rad /s,模擬時間為2πs,仿真結果見圖3.

圖3 刨床運動仿真曲線

圖4 為此時狀態下E 點運動曲線.把以上數據中的角速度改為0.5rad /s,模擬時間改為4πs,可以得出模擬結果如圖5 所示,圖6 為此時狀態下E 點運動曲線.

圖4 刨床E 點運動狀態

圖5 刨床運動仿真曲線

2.2 仿真結果分析

由圖4 和圖6 可以清楚地看到牛頭刨床在工作行程中的速度較為平穩,近似勻速,加速度變化比較平緩,這就保證了刨刀的壽命和加工質量.還可以清楚地看到,牛頭刨床在回程時速度變化很快,這正是牛頭刨床的急回特性,也完全符合牛頭刨床機構的運動仿真特點[8],證明了仿真結果的正確性.

圖6 刨床E 點運動狀態

通過比較圖4 和圖6 可知,牛頭刨床在回程時速度變化很快,也就是說急回特性中加速度發揮了很大的作用,而加速度的變化較大也反映了刨床急回用時的短暫與工作效率的高效.由此可見,空行程急回過程的優化可以在很大程度上提高刨床的工作效率.以此為根據,可以進一步進行提高刨床工作效率的最優設計.

3、 提升牛頭刨床工作效率的最優設計

機械刨床的主體結構由擺動導桿機構和導桿滑塊機構組合而成,如圖7 所示.對單向工作的機械刨床,機構行程速比的大小直接影響機構的工作效率,但行程速比越大,機構的最小傳動角就會變小,機構的運動性能會有所降低.本研究從滿足機構運動性能γm in = [γ]出發,導出了機構許用傳動角[γ]與機構行程速比系數的函數關系,并用優化方法確定刨床相應的優化參數,從而使單向工作的機械刨床工作效率最高.

圖7 刨床運動過程機構簡圖

3.1 機械刨床幾何尺寸的關系

參照圖7,機械刨床由lAC ,lAB ,lC D ,lD E 及刨頭行程H 和機構急回特性系數K 組成,其函數關系如下:

式中,e 為擺桿擺動的最高點至最低點距離的一半.

3.2 機構之間壓力角的關系

3.3 建立最優化數學模型

設計以滿足機構運動性能為前提,令機構最小傳動角γm in = [γ],追求機構工作效率最高、機構的行程速比系數K 最大.當e −x 最小時,機構行程速比系數K 最大,則以機構行程速比系數K 最大建立尋優目標函數:

采用最優化目標外點罰函數[10]尋優計算即可獲得設計問題的最優結果.

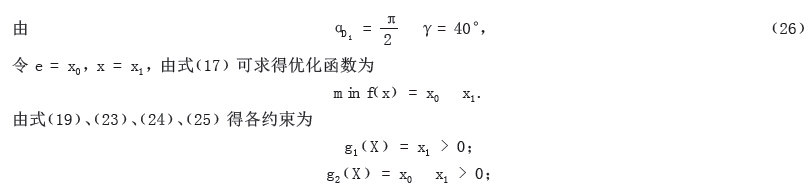

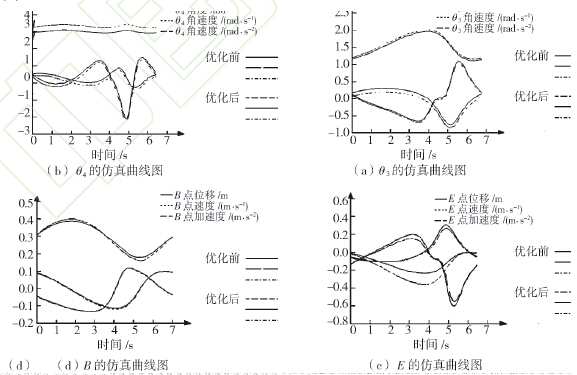

將優化后的數據代入基于M atlab 的圖形用戶界面,得到牛頭刨床的整個運動過程的在機構優化后的圖像,對比結果如圖8 所示.

圖8 優化前后仿真曲線對比

將原始數據的仿真結果和機構優化后的進行對比,由于E 點運動與刨床工作最為貼合,所以比較E 點的位移、速度和加速度的仿真圖像,可以得出:

﹙1﹚刨床機構優化后,工作時間由原來0 ~ 3 s 變成0.0 ~ 3.5 s,加工量增加,加工效率提升.圖9 中E 點的速度曲線顯示其速度更加趨于平穩,從而保證加工質

量和刀具的使用壽命.

﹙2﹚機構優化后,在一個急回運動周期內,行程時間由優化前的3.0 ~ 5.5 s 變成了3.5 ~ 5.2 s,空行程運行時間減少了0. 8 s. 加速度極值由優化前的−0. 58 ~0.18 m /s2變成了優化設計后的−0.6 ~ 0.2 m /s2 .急回行程中加速度提升了54% ,反映了刨床急回行程效率的提升.

圖9 優化后E 點運動曲線圖

4、結語

借助B C 6063 牛頭刨床設計數據建立模型并對牛頭刨床六桿機構進行仿真系統研究,基于程序設計出一個人機交互界面,將六桿機構的設計參數優化,能夠直觀地觀察到優化后牛頭刨床的整個運動過程及運動軌跡、速度和加速度的變化規律,提高了設計效率,也為后續機構運動數據庫的建立做了準備.

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com