摘要:闡述了B5050K插床改造成立式鏜床的工藝技術分析,從機械、電氣、工裝卡具等方面對其進行了功能改造,運行后滿足了油田用抽油機異形板件的孔加工要求,擴展了插床功能。

關鍵詞:插床;鏜孔;工裝;進給

引言

隨著油田的發展,抽油機的年需求量逐年增加,從而導致抽油機加工件數量增多,抽油機機加工工件數量增加與機加工車間加工設備數量、工位、加工工藝的矛盾也日趨明顯,主要表現為:一是需鏜孔的抽油機工件與目前機加工鏜孔工序的速度嚴重不匹配,二是鉆床鏜孔難以保障加工精度,且對鉆床本身機械精度下降影響很大。由于鉆床鏜孔是單邊切削方式,靠立柱鎖緊大臂定位,切削力大而造成立柱鎖緊裝置間隙很快變大,無法完全鎖緊定位,必須經常更換鎖緊楔塊方能保證鏜孔的加工精度,這樣一方面造成鉆床故障率高,另一方面造成設備非正常磨損加劇,對鉆床本身機械精度影響很大。

由于目前國內鏜孔設備均不適用于我廠異形平板(驢頭側板、尾平衡側板等)類大型工件的鏜孔加工,即使有勉強滿足的設備也因價格昂貴、占地面積太大因素而不適用。因此利用車間現有停用設備進行功能技術升級改造成為首選。

1 、改造方案分析研究

根據現有設備的情況,選擇一臺閑置設備進行技術改造以滿足異形板材類工件(如驢頭側板)鏜孔加工的要求。根據現場實際情況,決定對一臺閑置B5050K 插床的機械和電器系統進行改造,將其改造成一臺鏜床,從而滿足加工要求。

1.1 鏜孔技術工藝分析

鏜孔是在工件已有的孔上進行擴大孔徑的加工方法,主要用鏜床來完成。鏜孔是對鍛出、鑄出或鉆出孔、切割孔的進一步加工,鏜孔可擴大孔徑,提高精度,減小表面粗糙度,還可以提高同軸度。鏜孔可以分為粗鏜、半精鏜和精鏜。精鏜孔的尺寸精度可達IT8~IT7,表面粗糙度達Ra1.6~0.8 μm。根據我廠最大鏜孔工件(驢頭側板、尾平衡板)為異形板材類工件,最大工件尺寸為2 000 mm×8 000 mm×12 mm×10 片,鏜孔公差范圍是0~0.1 mm,鏜孔直徑在準100~準200 mm 之間,只適合平放鏜孔,因此只能用立式鏜床進行鏜孔,鏜孔公差決定了該工件的鏜孔方式為粗鏜。

1.2 插床機械部件改造研究

1.2.1 鏜銑頭選型

鏜銑頭的選擇與插床上安裝位置、鏜孔速度、精度、自動進給、鏜孔行程密切相關。

1)插床上的安裝位置:鏜銑頭安裝位置位于原插床的滑架位置上,用鏜銑頭連接支架將鏜銑頭與插床床身連接。

2)鏜孔速度、精度要求:主軸轉速應為6 段(97~675 r/min),最高轉速時表面加工粗糙度應達Ra6.3 μm,切削力需大于加工Q235-A 鋼板所需要的切削力。

3)自動進給要求:鏜銑頭應自帶快速自動進給及手動進給,可完成自動進給。

4) 鏜孔行程要求:由于驢頭側板10 張板組合最大厚度為120 mm,鏜銑頭行程向上、向下均應大于120 mm,方可完全滿足驢頭側板鏜孔需要。

經研究對比,選擇臺灣功陽T5 右銑型高速鏜銑頭可滿足上述要求。該鏜銑頭安裝尺寸合適,最高轉速時加工表面粗糙度應達Ra6.3 μm,可實現手/自動兩種模式進給,鏜孔行程400 mm(向上120 mm,向下280 mm)等參數均超過側板、尾平衡板加工技術要求,同時也可加工石油鉆采設備其他零配件。

1.2.2 改造部件取舍

原插床主要由床身、滑架、工作臺、進給箱、電器等部分組成。床身由上下兩部分組成,上部床身裝有滑枕、滑架及連桿機構,下部床身前上方有矩形導軌,供工作臺縱向移動。工作臺可以實現橫向、縱向和回轉移動。改造的原則是盡量利用原有插床部件,因此經研究分析,決定留下床身、工作臺、電器三部分,其他部分拆除。根據鏜銑頭座板及安裝尺寸,重新設計安裝鏜銑頭連接支架體和過渡板。由于在插床床身安裝鏜銑頭連接支架及鏜銑頭,連接方式均為螺栓連接,需對連接螺栓組進行強度校核。

1.2.3 工裝夾具設計制作

改造后的立式鏜床是動力頭僅旋轉及上下運動,工件完成其他動作的方式,因此需要設計能使工件沿X 軸、Y 軸平行移動及旋轉的工藝裝置,對工件進行找正定位、夾緊。

工件找正定位:原有的插床工作臺在移動方式上可以滿足要求,但由于抽油機驢頭側板尺寸較大(8000 mm×2 000 mm),需要鏜的2 個孔位置相距1500 mm,因此可利用原有的插床工作臺進行找正定位,但需設計輔助支撐以支撐驢頭側板除工作臺外露出的部分;為使操作方便,設計了2 套輔助支撐,一套為活動式手動升降平臺,平臺的支撐部分為一字型6 組滾珠支撐,升降高度由手動叉車調節,主要用于鏜制驢頭側板等大型板類工件;

另一套為固定式手動升降平臺,平臺的支撐部分為3 支腿1 個大滾珠支撐,升降高度由機械千斤頂調節,主要鏜制尾平衡板等小型板類工件。同時因工作臺的移動操作手柄方向與工件產生干涉,將工作臺的移動操作手柄改換180°方向進行安裝,這樣即方便了調整工作臺,又降低了操作風險。

工件夾緊:在原插床工作臺上安裝1 塊矩形夾緊鋼板并加工相應的螺栓孔以對工件進行夾緊。

1.3 電器控制系統改造方案

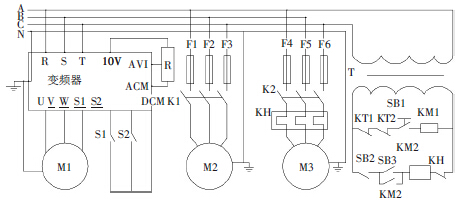

將插床改為鏜床,由于加裝了進給變頻電機,因此控制部分需包括鏜銑頭控制、變頻電機控制及工作臺控制三部分,操作集中在原插床的操作手柄上。電器原理圖見圖1。

圖1 電器原理圖

M1.進給電機M2.工作臺電動機M3.主軸電動機R .進給調速S1.進刀S2.退刀

2 、運行效果

插床改造為鏜床后,解決了搖臂鉆床鏜孔效率低下、鏜孔精度低的問題,提高了閑置設備的利用率和切割質量,降低了操作工勞動強度。如圖2 為改造前后對比,圖3為改造后運行圖。

圖2 改造前后對比

圖3 改造后運行圖

1)加工效率翻倍。與之前相比,鏜床鏜的時間驢頭側板(6 張)為60 min,只需鏜1 次進刀,加工速度提高3 倍。

2)切割質量提高。經對鏜加工后的工件進行測量,切割精度從0~0.1 mm 提高到12.5 μm,效果明顯。

3)插床的功能得到擴展。當加工零配件需要插的工序時,仍可將其恢復。從而大大提高了閑置設備利用率。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com