摘要:曲軸作為發動機的核心部件,其加工精度及表面粗糙度的要求非常高,在曲軸全部加工完成后,需要對曲軸進行拋光處理。通過三菱M70系統在天潤曲軸公司CA03曲軸加工生產線中曲軸砂帶拋光機上的應用,積累了在曲軸關鍵加工設備上應用的成功經驗。

關鍵詞:曲軸拋光機 三菱M70系統 C軸控制 PLC軸控制

天潤曲軸有限公司是以發動機曲軸為主導產品的生產企業,擁有生產設備1 130臺,其中金切設備790臺和高精尖設備125臺。擁有年產50萬支曲軸毛坯的德國KW鑄造生產線、15萬支曲軸的德國Beche鍛造生產線、奧地利氣體軟氮化曲軸生產線和德國轎車曲軸生產線,以及由美國、意大利、英國、德國等國家高精尖加工與檢測設備組建的具有國際先進水平的重卡、中卡、輕卡、轎車曲軸機加工生產線和脹斷連桿生產線,年產鍛鋼曲軸、球墨鑄鐵曲軸50多萬支。

曲軸砂帶拋光機是專用于曲軸零件外圓表面拋光加工的機床,操作簡便,性能可靠,可適用于不同直徑、長度曲軸的加工。數控曲軸砂帶拋光機(以下簡稱拋光機),技術先進,性能完善,調整方便,適應能力強。拋光機的頭架由兩個電機控制主軸旋轉和軸向振動,電機均為伺服控制,可根據工件材質、工件尺寸選擇轉速和最佳振頻,滿足拋光加工對表面粗糙度的要求。尾架主軸和拋光頭的前進、后退由液壓驅動,拋光帶卷帶機構的走帶量根據工件加工需要可調整:一個工作循環可以改善零件表面粗糙度一級以上。筆者以天潤曲軸有限公司cA03曲軸加工生產線中拋光機為基礎,對原有控制系統進行優化改造,采用三菱M70數控系統,針x,-J-拋光機的工作特性,充分利用M70系統的功能,從而在曲軸關鍵加工設備上積累成功經驗。

1、 拋光機的工作流程

1.1 拋光機的結構

拋光機主要由1撣拋光架、2撐拋光架、拋光帶卷帶裝置、橫架移動軸、擺動軸、主軸、尾架、清洗防護罩、液壓站及其它相應功能部件組成,如圖l所示。

1.2拋光機的控制T藝及要求

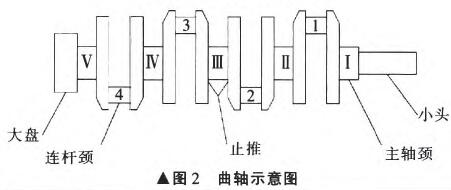

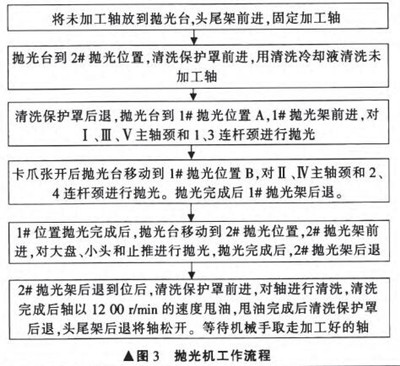

CA03線拋光機為正反轉拋光。在加212過程中,曲軸(圖2)先被夾緊,拋光開始時先反轉12圈再正轉18圈,需要加工的曲軸有12個加工位置:5個主軸頸、4個連桿頸加上大盤、小頭和止推。共需要三次加工,第一次為I、Ⅲ、V主軸和l、3連桿,第二次為Ⅱ、Ⅳ主軸和2、4連桿,第三次為大盤、小頭和止推。在實際控制中,在拋光架將連桿頸夾緊的時候.需要曲軸旋轉一定的角度才允許被拋光架夾緊.不然會造成拋光帶被擠斷的危險。圖3所示為曲軸拋光的整個工作流程。

2、系統的選型

根據拋光機的工藝流程,在系統選型時需要滿足實際工作的需要。選型時需要注意以下幾點。

(1)拋光機主軸能以任意角度定位。由于曲軸構造的特殊性,連桿頸設計時會有角度偏差,一般為180。、120。等,在拋光架將拋光帶夾在連桿頸上時,對連桿頸的位置有嚴格的要求。

(2)擺動軸要獨立運行,在固定位置停止(有檢測開關)。曲軸在拋光過程中,需要曲軸有一定幅度的擺動,以便不留死角。擺動幅度由機械控制,擺動頻率由電機控制。

通過對拋光機整個控制工藝的了解及對相應技術難點的分析后,對系統提出了具體的要求。首先,主軸可以進行C軸控制,通過編程控制主軸的角度;其次,系統在運行程序時,需要有能獨立運行的軸;最后,性價比要高。綜合3點要求,選擇三菱M70B數控系統,具體配置見表1。

表1系統配置清單

3.1 PLC軸的定義

三菱數控系統中的PLC軸是指該軸的運行模式、運行速度、運行位置、啟動指令等的控制完全由PLC程序控制,不同于伺服軸直接由加工程序控制[1]。對NC伺服軸而言,PLC軸是相對獨立的。

3.2擺動軸的控制方式

擺動軸在控制時,需要獨立于系統被單獨控制,結合數控系統的性能,擺動軸采用PLC軸形式進行控制。由于擺動軸的往復控制由機械完成,只要控制電機按照規定的速度進行旋轉.所以對于PLC軸的控制方式,可以固定為寸動正方向模式,運行速度由PLC常數#18003(對應PLC地址為R7504/R7505)設定㈨,通過M82/M83指令控制擺動電機的啟停。具體PLC控制程序如圖4、圖5所示[“]。

3、擺動軸的控制

3.1 PLC軸的定義

三菱數控系統中的PLC軸是指該軸的運行模式、運行速度、運行位置、啟動指令等的控制完全由PLC程序控制,不同于伺服軸直接由加工程序控制[1]。對NC伺服軸而言,PLC軸是相對獨立的。

3.2擺動軸的控制方式

擺動軸在控制時,需要獨立于系統被單獨控制,結合數控系統的性能,擺動軸采用PLC軸形式進行控制。由于擺動軸的往復控制由機械完成,只要控制電機按照規定的速度進行旋轉.所以對于PLC軸的控制方式,可以固定為寸動正方向模式,運行速度由PLC常數#18003(對應PLC地址為R7504/R7505)設定㈨,通過M82/M83指令控制擺動電機的啟停。具體PLC控制程序如圖4、圖5所示[“]。

4、主軸控制

4.1 主軸C軸控制

在實際控制中.由于連桿頸之間存在著角度分布.所以要求在拋光架夾緊連桿頸的時候,需要主軸旋轉一定的角度,使連桿頸與拋光架始終保持良好的吻合,保證拋光的精度。同時,考慮到拋光機加工曲軸的多樣性,不同的曲軸在設計時,連桿頸的分布位置也不同。需要方便使用者進行調整,所以在主軸定位時,首先考慮主軸進行C軸控制,這樣可以通過數控編程來完成不同角度的定位需求。為了提高定位精度,在主軸上安裝有同期位置編碼器,進行全閉環控制。

主軸與C軸控制方式切換,采用M功能來實現,M80功能:主軸、C軸控制有效,M81功能:C軸控制無效。圖6為實現C軸控制的PLC程序∞M]。

4.2主軸拋光圈數的控制

拋光機在加工過程中,需要進行正反轉拋光,同時對拋光的圈數有要求,通過將C軸設為直線旋轉軸,指定#500為拋光速度、#501為正轉拋光圈數、#502為反轉拋光圈數。通過程序計算實現對拋光圈數的控制慵]。實際加工程序:

91 C01 F#500 c[360.*#501]正轉拋光

1391 C01 F#500 C[一360.*#502]反轉拋光

5、結束語

(1)通過對拋光機拋光工藝的了解,結合三菱數控系統的功能特性,充分發揮數控系統的控制功能,利用三菱數控系統PLC軸、C軸控制功能,滿足客戶對拋光機的特殊需求。

(2)由于拋光機輔助動作較多,使用數控系統的M輔助功能,使各輔助功能可以單獨輸出,方便調試。通過加工程序,可以方便地將各輔助功能進行串聯,達到拋光工藝流程的要求,方便客戶使用。同時,由于M輔助功能相對獨立,可根據產品的實際加工需求,進行相應的程序修改.可以使一臺機床同時滿足多種曲軸的拋光加工,拓寬了機床的使用范圍。

(3)由于采用數控系統進行控制,比起原先的PLC控制方式,對操作維護技術人員的要求相對降低,方便客戶進行機床的保養及維護。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com