五軸數控加工3D 刀具補償及其后置處理方法

2018-7-17 來源:西安建筑科技大學 機電工程學院 作者:蔡安江,宋仁杰,杜金健,李林

摘要:為解決五軸數控加工過程中,由于刀軸矢量不斷變化,刀具補償方向無法確定引起刀具在三維空間中無法補償的問題,提出一種基于前置與后置處理的五軸數控加工 3D 刀具補償方法。針對具備3D 刀具補償功能的數控系統,推導出五軸數控加工3D 刀具補償的補償矢量與補償后刀位點坐標的矢量計算方程,并基于前置三維軟件(UG)的前置處理,建立了控制刀位文件格式的函數,實現了 UG 前置處理在五軸數控加工模塊下輸出包含切觸點在內的刀位文件。根 據 SIE-MENS 840D 數控系統實現3D 刀具補償的數字控制(NC)指令格式要求,以非正交擺頭轉臺五軸數控機床為例,通過逆向運動學變換提出具體的后置處理方法。基于智能制造軟件IMSpost(后處理程序編輯器)平臺和所提出的后置處理方法開發了專用后置處理器,自動獲取了具有3D 刀具補償矢量信息的 NC程序,基于仿真軟件 VERICUT 平臺對不同工況下整體葉輪仿真加工的結果進行對比。結果表明:當刀具因磨損發生尺寸變化時,采用提出的方法和開發的具有3D 刀具補償功能的后置處理器所獲取的 NC程序,可以將加工表面的欠切誤差控制在0.1mm 以下,且無過切現象,有效地提高了五軸數控加工的精度和效率,避免了刀具磨損后發生刀具尺寸改變必須返回計算機輔助制造(CAM)系統重新生成刀位文件,以及再次進行后置處理的繁瑣過程,驗證了所提出的前置處理與后置處理方法的正確性和有效性。

關鍵詞:機械工程;五軸數控加工;3D 刀具補償;補償矢量;刀位點坐標;數控系統;后置處理

0、引言

五軸數控加工是實現復雜自由曲面加工的重要方式,已廣泛應用于航空航天、兵器、船舶、汽車等制造領域。針對二維輪廓加工,目前數控系統都具備刀具長度和刀具半徑補償的功能,然而在五軸數控加工過程中,由于切觸點和刀軸矢量方向均不斷變化,刀具半徑補償功能較難實現。目前,眾多國內外學者對3D 刀具補償技術進行了研究。針對具備五軸數控加工3D 刀具補償功能的數控系統,梁全等分析了前置輸出的 CLS文件格式與數控系統接受刀具補償矢量的指令格式,通過后置處理解決了帶刀具補償矢量的五軸 NC代碼編程問題;胡自化等介紹了側銑加工的半徑補償方法;陳良驥等研究了在 CNC 系統中3D 刀具半徑補償的實現方法;Tung等針對帶傾斜回轉臺的臥式機床,提出了通過后置處理實現三維刀具半徑補償方法。以上方法當刀具尺寸發生變化時均需重新進行后置處理,數控程序重用性差。徐汝峰等針對不具備五軸3D 刀具補償功能的數控系統,研究了如何通過后置處理來實現3D 刀具半徑補償功能,但未對具備五軸3D 刀具補償功能的數控系統提出相 關解決方法。目前國內外主要配置的數控系統(如 SIE-MENS 840D 系 統、Fanuc30i系 統 和 Heiden-hain iTNC530系統等)均已具備3D 刀具補償功能,它們都自定義了接受3D 刀具補償矢量的 NC 指令格式。但 CAM 軟件(如 CATIA、UG 等)生成的刀位文件經過后置處理得到的 NC指令并不符合這些數控系統實現3D刀具補償功能所 定義的指令格式。基于上述不足,本文針對具備五軸數控加工3D刀具補償功能的數控系統,研究其基本原理及后置處理方法,解決如何生成具有 3D 刀具補償矢量信息的 NC程序,實現五軸數控加工3D 刀具補償。

1、3D刀具補償的基本原理

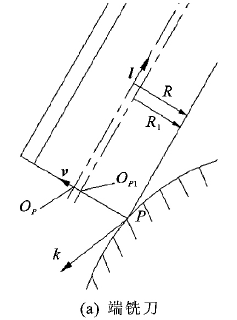

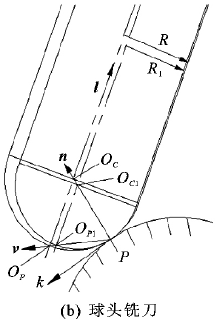

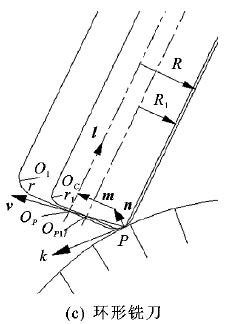

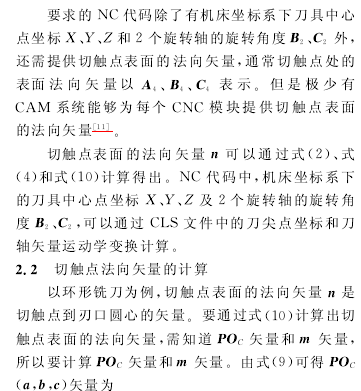

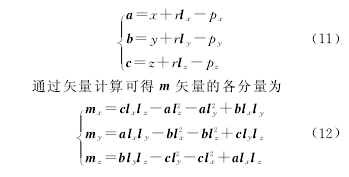

由于刀軸矢量不變,二維刀具半徑補償的實質只是將切觸點的坐標按其表面 的法向矢量 進行偏置,再對刀具中心點編程;而在 3D 刀具補償中,由于刀軸矢量不斷變化,刀位點的補償矢量與二維刀具半徑補償不同,是通過切觸點表面的法向矢量、刀具方向和刀具幾何尺寸計算得出。下文分別對五軸數控加工中常用的端銑刀、球頭銑刀和環形銑刀進行矢量分析,計算得出3D 刀具補償的補償矢量及補償后的刀位點坐標,見下頁圖1。圖 中:P 為 切 觸 點,OP(x,y,z)為 刀 具 中 心點,即 刀 位 點,OC為 刀 心 點,O1為 刃 口 圓 心,P(px,py,pz)為切觸點,R 為刀具半徑,r、r1均為刃口半徑,n(nx,ny,nz)為 切 觸 點 表 面 的 法 向 矢 量,l(lx,ly,lz)為刀軸矢量,m(mx,my,mz)為垂直于刀軸方向的矢量,v(vx,vy,vz)為補償矢量,以上矢量均為單位矢量,k為路徑切線。

圖1 3D刀具補償模型

1.1 端銑刀的補償矢量及補償后的刀位點坐標計算

2、五軸數控加工3D 刀具補償后置處理的實現

2.1 UG刀位文件及數控系統3D

刀具補償 NC 格式分析

五軸數控加工3D 刀具補償是在實際加工刀具尺寸發生變化的情況下,讓原規劃的刀具中心點沿著補償矢量方向進行一定的偏置,從而保證切觸點位置的正 確。基于 UG 前 置處理生 成 刀 路 軌 跡時,為滿足五軸數控加工 3D 刀具補償矢量計算所需要的刀位信息,需要對 UG 控制刀位文件格式的函數進行修改,使生成的CLS 文件包含切觸點坐標。UG 前置處理控制刀位文件格式的函數主要針對 CLS文件中的關鍵字輸出進行控制,如 GOTO、FEEDAT、RAPID 等。

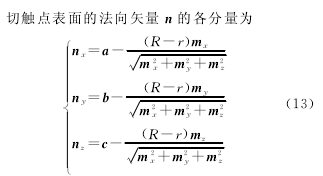

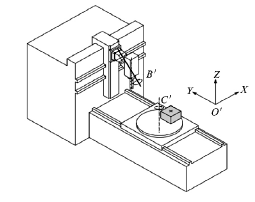

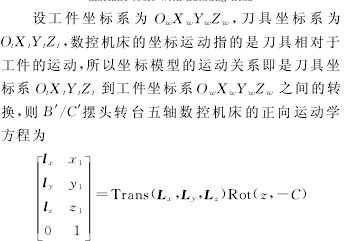

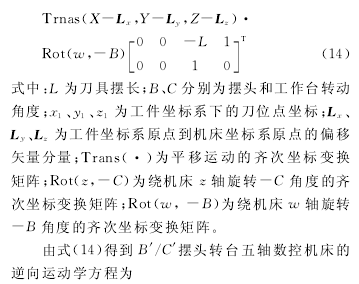

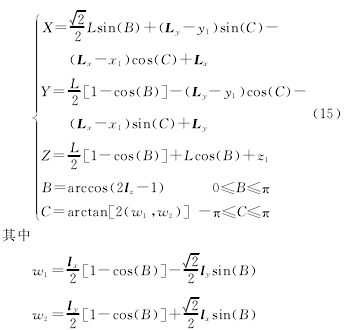

圖2 非正交擺頭轉臺結構

通過建立非正交擺頭轉臺五軸數控機床各運動軸坐標與刀位數據之間的關系,基于逆向運動學求解方法,可以得到非正交擺頭轉臺五軸數控機床平動軸坐標與轉動軸坐標。

3、3D刀具補償后置處理器的開發

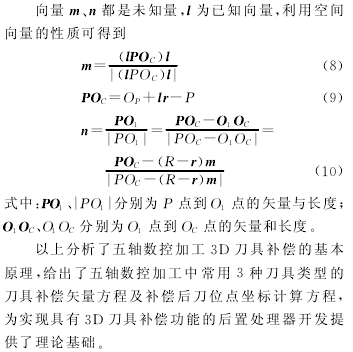

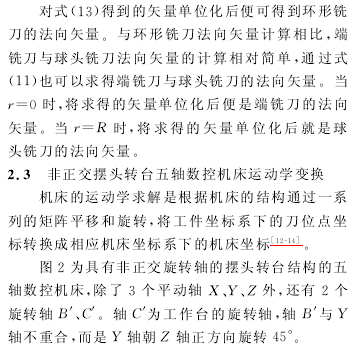

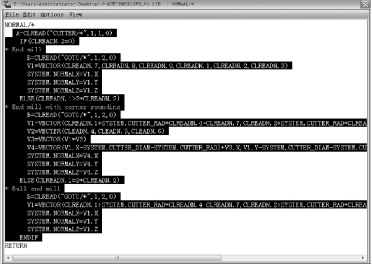

基于IMSpost(后 處 理 程 序 編 輯 器)開 發 具 有3D 刀具補償功能的后置處理器,需根據非正交擺頭轉臺 類 五 軸 數 控 機 床 結 構 和 配 置 的 SIEMENS840D 數控系統程序格式進行設置、修改、子程序調用及宏程序編制等。宏程序編制實現后置處理的主要任務除刀位文件信息的讀取、機床運動學變換求解、進給速度的校驗、非線性運動誤差校驗外,還應完成切觸點處表面法向矢量的求解。SIEMENS 840D 數控系統自定義了五軸數 控加工時實現3D 刀具的補償指令,即刀具長度補償指 令 為 TRAORI 和 半 徑 補 償 功 能 的 命 令 為CUT3DF。為實現3D 刀具補償功能,在調用3D 刀具補償指令后,除需知道機床坐標系下刀具中心點坐標和2個旋轉軸的旋轉角度外,還需提供切觸點處表面的法向矢量。當刀具尺寸發生變化,把變化量添加到數控系統刀具補償量里,SIEMENS 840D數控系統就可根據具有3D 刀具補償格式的 NC 代碼自動進 行 補 償,從 而 提 高 了 數 控 加 工 程 序 的 重用性。以球頭銑刀為例,利用IMSpost平臺的宏命令功能,基于后置處理算法,主要通過在 GOTO/* 宏命令中編譯宏程序實現刀具中心點坐標和旋轉角度的輸出;基于五軸數控加工 3D 刀具補償矢量的矢量算法,可在 NORMAL/* 宏命令編譯宏程序中實現切觸點處表面法向矢量輸出。NORMAL/* 宏命令中具體的代碼如圖3所示。

圖3 編輯 NORMAL/* 宏命令

4、仿真加工驗證試驗

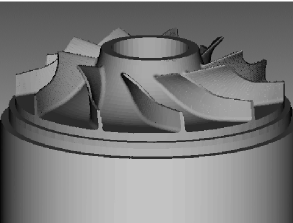

為驗證本文方法的有效性,以整體葉輪為例,基于 UG 的前置處理,生成含切觸點坐標的整體葉輪CLS文件。通過基于IMSpost開發的后置處理器生成具有3D 刀具補償矢量的 NC程序,在某航空企業生產使用的基于 VERICUT 構建的 DMU 210FD虛擬仿真加工系統中進行了驗證。仿真加工驗證主要對整體葉輪葉片在3種工況下的加工結果進行比較。

(1)采用刀具半徑及刀具切削部分的半徑均為R=3mm的球頭銑刀(生 成 刀 路 軌 跡 所 使 用 的 刀具),仿真加工結果如下頁圖4所示。

圖4 R=3mm 球頭銑刀仿真加工結果

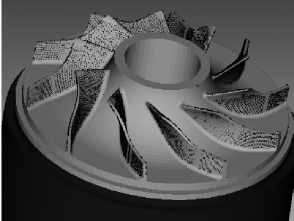

(2)采用刀具半徑 R=3 mm、刀具切削部分的半徑r=2.5mm 的球頭銑刀,用來表示刀具更換或磨損后的刀具。仿真加工結果如下頁圖5所示。

圖5 R=3mm,r=2.5mm 球頭銑刀仿真加工結果

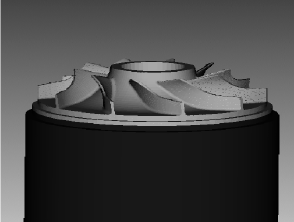

(3)采用刀具半徑 R=3 mm、刀具切削部分的半徑r=2.5mm 的球頭銑刀,設置刀具長度補償值和刀具半徑補償值均為0.5mm,同時激活3D 刀具補償指令。仿真加工結果如圖6所示。

圖6 R=3mm,r=2.5mm 的球頭銑刀帶補償的仿真加工結果

由圖5可以看出,當刀具尺寸發生變化時,葉片表面有明顯的欠切,且欠切誤差都在0.1mm 以上,但無過切現象。由圖6 可以看出,在激活 3D 刀具補償指令的情況下,即使刀具尺寸發生變化,工件的加工表面并沒有出現過切和欠切現象。對比圖4和圖6可知,本文提出的 3D 刀具補償及其后置處理方法有效.

5、結語

(1)研究了五軸數控加工 3D 刀具補償的基本原理,針對3種常用類型刀具分別推導出五軸數控加工3D 刀具補償的補償矢量與補償后刀位點坐標矢量計算方程,為實現五軸數控加工具有 3D 刀具補償功能的后置處理器開發提供了理論基礎。

(2)基于 UG 的前置處理,建立了控制刀位文件格式的函數,實現了在五軸數控加工模塊下可輸出包含切觸點在內的刀位文件,解決了五軸數控加工3D 刀具補償后置處理所需的刀位信息問題,為具有3D 刀具補償功能的后置處理器的開發奠定了技術基礎。

(3)以非正交擺頭轉臺五軸數控機床為例,基于SIEMENS 840D 數控系統實現3D 刀具補償的 NC指令格式要求和逆運動學原理,提出了實現五軸數控加工3D 刀具補償功能的后置處理方法,并基于IMSpost平臺開發了專用后置處理器。

(4)實例加工仿真結果驗證了本文方法的正確性和有效性。該方法 可以實現 五 軸數控加 工具有3D 刀具補償,避免了刀具磨損后發生刀具尺寸改變必須返回 CAM 系統,重新生成刀位文件和再次進行后置處理的繁瑣過程,從而縮短零件總加工時間,提高數控加工程序的可重用性,具有較強的實際應用價值。

(5)進一步研究可考慮基于圖像處理方法,研究如何對加工中刀具的磨損量進行實時監測,并結合五軸數控加工3D 刀具補償算法,對實時磨損引起的刀具尺寸變化情況進行實時3D刀具補償。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息