國產系統在航空關鍵結構件加工中的批量應用與性能提升

2020-6-12 來源: 航空工業沈陽飛機工業( 集團) 有限公 作者:房志亮 劉本剛

摘要: 基于國產高檔數控系統功能的深度開發與工藝研究,形成了面向航空領域的系列化數控產品和成套工藝解決方案,實現了國產系統在航空領域的規模化應用。在此基礎上,通過開展國產系統與國際主流系統的綜合對比試驗,完善了國產系統功能與性能,顯著提升了國產系統在航空領域的應用水平。

關鍵詞: 國產系統; 航空; 飛機結構件; 批量應用; 對比試驗

作為數控機床的“大腦”,數控系統直接關系到航 空企業生產機密和安全性,多年來對國外數控系統的嚴重依賴,使國內航空企業總處于被動地位,時刻擔心國防安全[1]。為此,開展國產高檔數控系統功能的深度開發,瞄準國際主流系統水平,開展與國際主流數控系統的對比試驗及工藝優化技術研究,完善和提升高檔數控系統的性能與功能,研制滿足航空關鍵零件加工需求的系列化數控系統,形成面向航空領域典型復雜結構件加工的成套解決方案,并在飛機典型復雜結構件加工中進行示范應用,對保障航空制造業快速跨代發展具有重要意義。

1、 數控系統功能深度開發與示范應用

以航空領域關鍵結構件加工為切入點,研制滿足航空關鍵加工需求的高檔數控系統,并形成系列化數控產品,擴展數控系統在飛機典型零件加工中的示范應用范圍。針對航空結構件加工工藝特點,開展工藝參數及程序優化技術研究,形成面向航空典型結構件加工的成套工藝方案,增強國產高檔數控系統對航空結構件加工中的適用性。

1. 1 面向航空領域的國產系統關鍵技術研發與系列化產品研制

高檔數控機床的性能主要體現在高速、精密、復合、多坐標聯動和網絡化通信功能[2],與之配套的數控系統要求具有優異的高速高精控制性能外,對自動補償技術和自整定以及自診斷技術等配套應用技術也提出了更高的要求。同時,針對航空結構件鈦合金材料難加工、鋁合金材料去除率大、易變形、小批量多品種等加工特點,基于國產高檔數控系統開展工藝參數及程序優化技術研究,有利于提高國產系統對航空復雜結構件加工的適應性。

1. 2 高速高精度控制技術開發

高速高精度控制技術主要解決高速、高精和高表面質量輪廓加工過程的運動控制以及薄壁件加工過程中的非線性誤差和復雜曲面加工運動光滑控制問題。

( 1) 高速高精集成功能。航空鋁合金結構件高速加工追求的是高速、高精和高表面質量輪廓,但不同的加工類型所追求的側重點不同,如果將與不同需求相匹配的加工工藝組合起來,抽象出不同加工策略,則可組成一個高速加工循環,如圖 1 所示。該循環提供了滿足三種不同加工需求相對應的加工策略,工件加工時僅需根據需求調用預定義的一個程序指令即可自動實現相關參數設置以與加工工藝匹配,充分發揮機床高速、高精性能,提高加工效率。

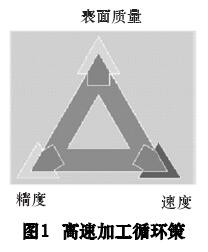

( 2) 平滑矢量控制功能。五軸加工功能和性能是高檔數控系統的一個重要指標,目前該功能還被歐美國家列入控制銷售。通過分析旋轉軸線性插補和矢量插補過程中刀具姿態的變化情況,抽象出刀具姿態誤差模型[3]。根據加工允許的刀具姿態誤差,在矢量插值段中插入線性插值段,防止靠近奇異點處產生的旋轉軸急速轉動。結合指令行程和旋轉軸性能進行旋轉軸插補速度鉗制,使用三次樣條曲線對矢量插值段和線性插值段進行平滑連接,保證整個插補過程中速度的連續平滑。具體控制流程如圖 2 所示。

( 3) 光滑 TCP 控制功能。針對航空結構復雜曲面CAM 編程時離散逼近而產生的微小多面體 CNC 程序插補中沒有考慮運動平滑性而產生的刀具振動,致使工件表面刀痕明顯,表面質量差,通過分析旋轉軸運動引起的非線性誤差,確定旋轉軸轉動幅度與非線性誤差間關系和開發選擇軸位置優化算法和軌跡重新規劃,對軌跡生成階段所得 NC 文件中旋轉軸位置進行優化,以避免超出機床加工非線性誤差的限制,減小刀具姿態誤差,克服旋轉軸頻繁加減速運動,達到高速高效加工的目的。

1. 3 配套應用技術研究與開發

空間誤差補償技術、伺服參數自優化技術、故障自診斷技術和網絡功能已成為高檔數控系統的不可或缺的關鍵技術。基于這些關鍵技術,高檔數控系統展現了強大的自適應能力和高效加工優勢。

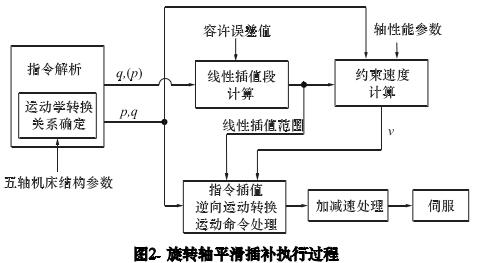

( 1) 五軸機床校驗和優化補償功能。五軸 RTCP加工時,加工程序都是基于沒有誤差的機床結構模型和工件的基準位置進行編制的,位置參數直接決定了控制器內運動學轉換關系。實際生產中卻存在結構機械誤差和工件安裝位置誤差,導致加工精度差,效率低下[4]。對此研發了一種智能的誤差補償方法,通過對測量出的空間內刀具運動軌跡進行回歸分析,計算出運動學相關各參數實際位置與基準位置的偏離矢量,并自動輸入到結構補償參數表中,由數控系統自動完成補償,如圖 3 所示。

( 2) 參數在線調試與優化功能。伺服系統控制算法越來越復雜,參數越來越多,且很多相互間存在強非線性耦合關系。該參數通過人工整定很難找出更優的控制方案。對此基于重要參數識別和最優調整算法相結合開發了在線調試與性能優化功能。

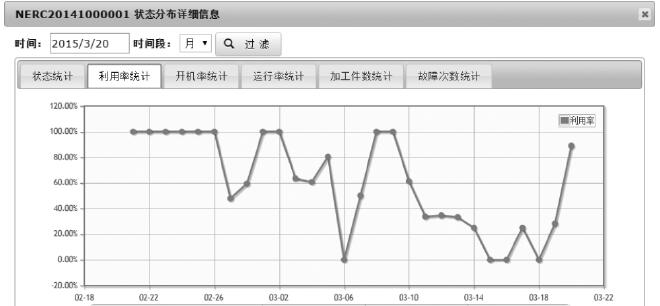

( 3) 機床故障診斷功能。故障診斷技術一直是數控系統發展的的關鍵技術之一,備受重視。隨著開放性數控系統發展,故障診斷技術在數控領域已得到快速發展,在實際生產中發揮了重要作用,尤其是基于車間數字化網絡和專家系統的狀態監控和健康診斷技術得到了突飛猛進的發展。如圖 4 所示是開發的基于專家系統的數控系統故障診斷系統功能結構圖。

1. 4 工藝參數及程序優化技術研究

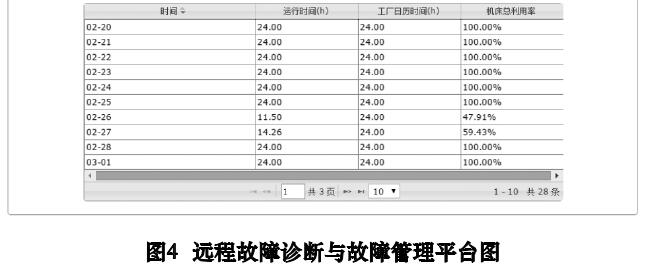

分析機床主軸輸出功率與切削參數的相關性,開發功能模塊優化加工程序,滿足機床功率平滑輸出的要求,保證工件加工質量一致性。如圖 5 所示是基于Vericut 開發的工藝參數與程序優化效果圖。

1. 5 國產高檔系統在航空結構件加工中的示范應用

根據航空典型結構件加工工藝特點和需求,突破上述關鍵技術后,國產系統形成了系列化數控產品,包括華中 8 型和藍天數控 GJ400 系列,基本涵蓋了高速切削、強力銑削和多坐標聯動、多主軸加工中心等高檔機床配套需求。國產系統已對 30 臺進口機床的原裝數控系統完成了國產化替代,實現了在航空典型結構件( 壁板、梁、框、肋、緣條、角材和接頭等) 加工中的示范應用,所加工的零件經質檢合格后全部裝機,涵蓋了所有在研重點型號飛機。

2 、國產系統與進口系統對比測試與性能提升

2. 1 搭建對比試驗平臺

選擇“十一五”數控專項支持的數控機床,其中五臺配套進口先進數控系統,另五臺配套上述研發的面向航空領域的系列化國產數控系統,共 10 臺套數控系統組成 5 組對比試驗平臺。具體配置如表 1 所示。

表 1 對比試驗平臺配置

2. 2 功能、性能與可靠性對比試驗

該試驗從 4 個方面開展國產系統與進口主流系統的對比分析與測試: 系統技術對比分析; 功能與性能測試; 聯機帶載性能測試; 聯機帶載穩定性測試。

( 1) 技術對比分析以 SINUMERIC 840D 和國產系統對比分析為例,在功能方面各有所長:

①在軸的控制能力方面,如最大軸數、通道數、最小插補周期方面,國產系統略優于 840D。

②支持編碼器協議方面,國產系統支持 BISS 協議、SICK 的 HYBFACE 等其他協議,為伺服電動機選型提供了更多的選擇余地。

③在主軸控制方面功能差不多,840D 在軸和主軸間切換、多主軸間切換更靈活。

④在插補功能方面,西門子 840D 除了樣條插補、空間圓弧插補以外,還具有多項式插補功能,而 HNC-848 開發了虛擬軸插補、平衡切削等功能。

⑤五軸坐標變換功能是高檔數控系統中一個重要的功能,840D 具有兩級變換串聯起來的復合變換功能,目前國產系統還不具備該功能。

⑥刀具管理和刀庫管理功能是 840D 的一個特色功能,可以對姊妹刀、刀具壽命、刀具類型進行管理,也可以對定點還刀、隨機還刀策略自由選擇,國產系統也具有類似的豐富的刀具管理功能。

⑦均提供了豐富的 HMI 二次開發接口。

⑧西門子 PLC 在 IO 擴展接口方面更靈活,支持Profibus-DP 接口、AS-i 接口等。

⑨補償功能對機床的精度保持性有著至關重要的意義,840D 和國產系統都支持雙向螺距補償、垂度補償、溫度補償、空間補償、過象限補償等高級功能,840D 還具有針對垂直軸的電子重力補償,而華中 8 型具有快移/進給分別間隙補償功能,還支持 U 盤直接導入激光干涉儀的補償數據。

⑩安全集成是 840D 參照歐洲安全標準開發的功能。目前國內還沒有類似的安全控制標準,國產系統沒有類似功能。

瑏瑡診斷和調試功能方面,840D 和國產系統都提供了多種手段,如 840D 有“IBN Tool”,可以對單軸電流環、速度環和位置環進行優化,還可以采用圓度測試的方法對聯動軸的動態特性進行調整,國產系統有類似的“SSTT”軟件。

( 2) 功能與性能測試

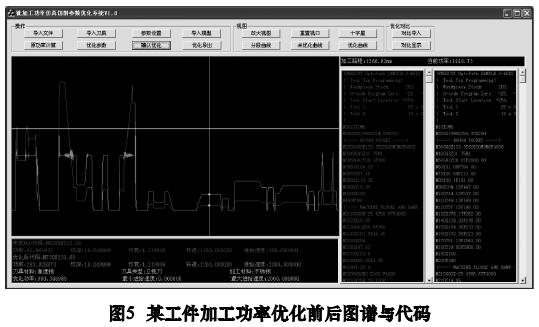

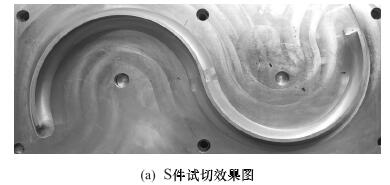

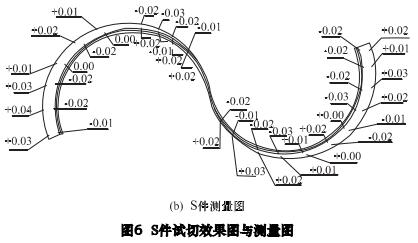

五軸加工功能測試主要針對 RTCP 基本功能測試、使用標準球驗證 RTCP 聯動精度; 簡單五軸樣件加工( 錐臺 NAS 件) 和多坐標聯動 S 試件加工。如圖 6所示是對比試驗中配套國產系統的五坐標聯動加工中心所加工的 S 件樣件與測量圖,測量 88 點,尺寸精度可全部控制在±0. 04 mm 以內,滿足了航空結構件加工精度需求。

( 3) 聯機帶載性能測試和穩定性測試

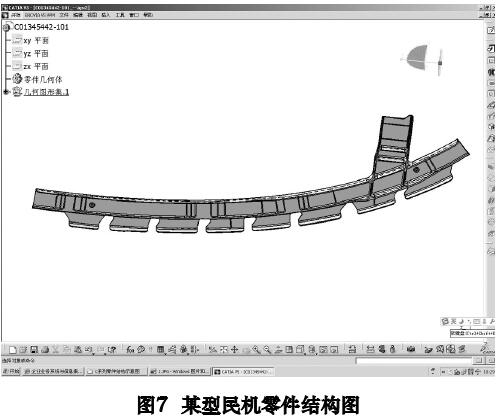

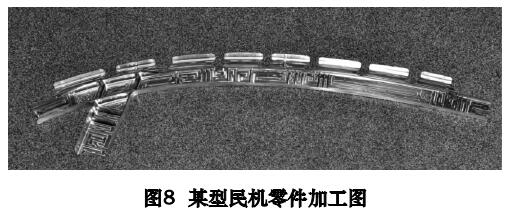

聯機帶載測試主要包括加工工件精度、功能測試、加工工件粗糙度檢測及加工耗時和穩定性測試。如圖 7、圖 8 是對比試驗中,某臺配套國產系統的高速橋式加工中心加工的某型民機典型框類結構件。

以該零件加工對比分析為例,在該零件上選取了65 個采樣點,由測量機檢測上述采樣點處的加工精度。對比該零件在兩臺機床上的加工精度檢測報告發現,該零件加工精度已經滿足了加工精度要求,但配套進口系統機床的零件加工精度更好。經質檢中心檢測,工件表面平整光滑均可達到所需粗糙度要求。該型工件加工總耗時平均為 8 h,其中總耗時包括刀具的加工時間與人力干預時間,刀具加工時間為 6 h,人力干預時間為 2 h。總耗時與配套進口系統相比平均多耗時 0. 5 h。

2. 3 國產系統功能改進與性能提升

在開展對比試驗測試過程中發現了諸多功能與性能問題,均提出了解決方案,并做了針對性改進,顯著提升了國產高檔數控系統在航空典型復雜結構件中的

應用水平。

( 1) 增加光柵尺和電動機位置比較功能針對反饋脈沖丟失,位置環錯誤,數控系統沒有相關的檢測報警,導致了過切,增加了該功能。

( 2) 增強控制器耐高溫能力投入示范應用的個別系統經常發生編碼器報警,跟蹤發現是電柜溫度高后易致伺服發生報警引起的。分析發現驅動單元的編碼器控制芯片耐高溫能力差,更換其他品牌芯片后,再沒有出現類似的問題。

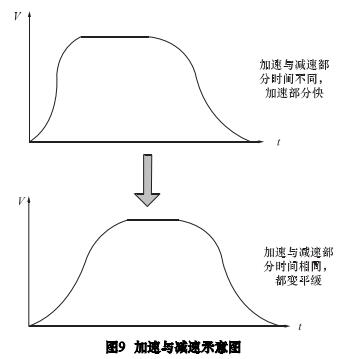

( 3) 復雜曲面加速度調整針對 S 曲線加速度調整,解決了有勻速階段的 S曲線加減速加速與減速階段加加速度不受路徑加加速度約束的問題,優化了參數“路徑加加速度”不能限制所有加減速過程的問題,如圖 9 所示。

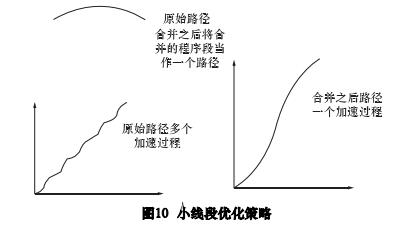

( 4) 小線段優化小線段多段連接以小線段銜接速度為依據將多個小線段連接合并,把連接在一起的程序段作為一個程序段進行處理,只進行一次速度規劃,優化策略如圖10 所示。

3 、國產系統調試與性能優化典型案例分析

基于國產系統示范應用實踐經驗和對比試驗分析,顯著提升了國產系統綜合性能,最終實現了國產系統在航空典型復雜結構件正式生產中應用的重大突破。其中選錄了部分國產系統性能調試與優化過程中較典型的案例。具體分析如下:

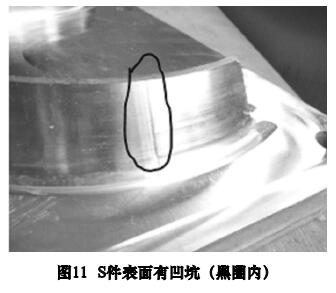

( 1) 加工 S 件過象限處出現凹坑( 圖 11)當進給軸沿某方向運動,指令突然向反向移動,在換向時機器不能平穩立即反向而可能出現短時的粘性停頓。過象限突跳補償參數主要用于彌補機床在換向時的短暫粘性停頓,該現象可導致被加工零件在圓弧象限點處產生臺階痕跡。對此,國產系統提供了兩種過象限誤差補償方法。

( 2) 五軸聯動加工時零件表面光度差發現零件表面光度差,通過在線調試與優化軟件SSTT 分析,數控系統發出的位置和速度指令均正常,但實際反饋速度波動異常。分析原因認為主要是由于

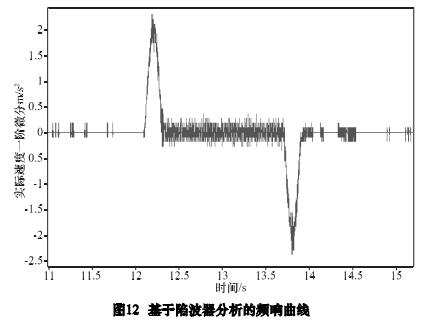

VMC35120U 機床均為硬軌結構,導軌接觸面積大,機床各軸慣量大,導致伺服驅動速度環參數無法進一步提升,動態響應性能較差造成的。具體解決方法是通過調整陷波器參數( 伺服參數 PB32-PB38) ,消除頻響曲線中“尖峰”處對應頻率引起的異響和振動,如圖 12所示,來 盡 可 能 地 提 高 速 度 比 例 增 益 ( 伺 服 參 數PA2) ,減小速度波動。

( 3) 五軸 RTCP 程序加工過程中復位時振動明顯,且有異響聲。經分析發現,面板復位按鍵觸發的復位動作在收到當前移動軸的零速到達信號之前就發出取消移動指令,造成各軸緊急停止。具體解決方法是修改運動控制邏輯,復位時等待軸運動停止后再執行復位動作,防止各軸緊急停止造成的振動問題。

4 、結語

以進口先進數控機床為應用對象,通過國產系統對原裝數控系統的國產化替代,完成了國產系統在航空領域的批量化示范應用,同時實現了國產五軸聯動高檔數控系統在航空領域應用的重大突破。歷時 5 年共有 35 臺套國產系統經標準件試切合格后正式投入航空關鍵結構件生產線中,實踐應用證明數控系統國產化替代后能夠恢復機床原有加工精度和性能水平,實際生產中系統運行穩定,基本滿足了航空關鍵結構件加工的需求。根據數字化車間網絡對投入使用的國產系統運行故障記錄與統計數據,參照 GJB -899A-2009《可靠性鑒定和驗收試驗》中的定時試驗分析方法推算得到,該批投入航空結構件生產線中的國產高檔系統實測平均無故障時間( MTBF) 已高于 20 000 h,達到了預期目的。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息