摘要:為了預測數控機床運行時熱誤差對進給系統定位精度的影響,以精密坐標鏜床為研究對象,采用紅外熱像儀和激光干涉儀分別測量進給系統在每個測點的絲杠溫度和定位精度,提出進給系統熱誤差的最小二乘支持向量機(LS-SVM)預測方法,建立了關于溫度與位置的預測模型。模型引入最小二乘支持向量機方法對機床進給系統熱誤差進行預測分析,較好地描述了進給軸熱誤差與溫度、位置之間的非線性關系,且對樣本的依賴度小,有很好的泛化能力,解決了目前線性擬合模型用特征平均溫度替代當前測點溫度進行計算而存在較大誤差的問題。實驗結果表明,與目前已經在數控機床上實際應用的線性預測模型相比,LS-SVM 模型對進給系統熱誤差預測精度可達90%,預測精度提高30%以上,取得了非常好的預測效果,具有較高的現實應用價值。

關鍵詞:進給系統;熱誤差;熱誤差建模;最小二乘支持向量機

目前國產數控機床制造水平與國外相比還有一定差距。其中,國產精密坐標鏜床雖然在一些關鍵性能指標上能接近或達到國外先進水平,但還存在一些國產機床普遍存在的問題,如穩定性差、可靠性低等。這些問題會隨著機床使用時間的增加而變得更加突出,嚴重影響工件的加工質量。機床誤差主要包括幾何誤差、熱誤差和切削力誤差等[1],

大量研究表明,熱誤差約占機床總加工誤差的70%[2],且所占比例隨機床精密等級不同而有所差異,一般機床加工精度越高,熱誤差所占比例越大。機床加工過程中電機、軸承、刀具等會產生大量的熱,熱不平衡引起的機床機構變形、定位精度下降,嚴重影響加工精度,這種由熱引起的誤差稱為熱誤差。機床熱誤差的影響因素很多,熱源強度及位置、機械結構、材料屬性、機床加工環境及加工方式等因素相互耦合影響機床的溫度場分布及熱誤差,因此機床熱誤差具有非線性非穩態時變的特性。

研究機床熱特性主要是分析機床進給系統和主軸系統的熱特性,目前對主軸系統熱誤差預測模型的研究較多,提出了很多研究方法和熱誤差預測模型,且模型有很高的預測精度,如時間序列預測模型、BP 神經網絡預測模型、支持向量機預測模型以及多元線性回歸預測等,而關于進給軸系統熱誤差研究卻相對較少,熱誤差預測模型簡單、單一。主要因為進給系統熱特性更復雜,實驗中絲杠溫度不易獲取,實驗成本更高等。文獻[3]建立了滾珠絲杠熱誤差的多元回歸模型。文獻[4]通過與進給軸平衡安置的石英管求出進給軸的熱膨脹量,間接建立了基于神經網絡(ANN)的位置-熱誤差模型。文獻[5]利用激光干涉儀對立式加工中心的進給系統熱誤差進行了研究,給出了較為完整的測試方法。文獻[6]利用紅外熱像儀對滾珠絲杠的溫度場進行了測量,并建立了進給軸熱誤差與關鍵測點溫度的關系模型。文獻[7]利用有限元理論分析機床進給軸系統在不同工況條件下的溫度場分布及熱變形,取得了較為理想的預測結果。

本文以精密坐標鏜床為研究對象,利用紅外熱像儀、激光干涉儀以及由本課題組自行研制的溫度采集系統等對機床進給系統進行同步數據測量。分析了進給系統在不同進給速度下的溫度分布,研究了坐標鏜床在受熱膨脹下定位精度的變化規律以及影響因素,對進給系統熱誤差特征進行了分析,提出進給系統熱誤差的最小二乘支持向量機(LS-SVM)預測方法,建立了關于溫度與位置的預測模型。模型預測結果與目前廣泛應用在數控機床上的線性預測模型相比,該模型具有非常好的預測精度和通用性,而且支持向量機是基于統計學習和結構風險最小化原理的方法,其對樣本的依賴度小,有很好的泛化能力,具有非常好的現實應用價值。

1 、實驗設備及測量方法

1.1 實驗對象及測試系統

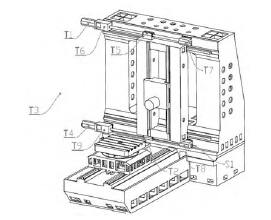

本文研究對象為昆明機床廠研制的大型精密坐標鏜床,如圖1 所示。進給軸X,Y,Z 均為線性同步雙電機驅動,進給行程為1200×1000×1000 mm,在20 ℃恒溫車間內機床進給系統定位精度為3μm,重復定位精度為1.5 μm,理論最大進給速度F= 64 m/min,實際加工最大進給速度F = 45 m/min。

圖1 精密坐標鏜床

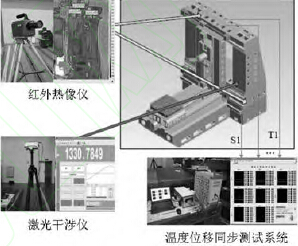

圖2 進給系統熱特性測試系統

測試系統包括一臺雷尼紹公司XL80 激光干涉儀,一臺FLIR SC7000 紅外熱像儀及一套溫度位移同步測試系統,測試系統如圖2 所示。激光干涉儀用來測量機床進給系統的定位誤差,激光干涉儀補償器可以修正空氣溫度、濕度、壓強等環境因素對測量精度的影響。紅外熱像儀可以在機床運行時采集絲杠的溫度,并可以直觀的了解熱源對其分布的影響。溫度位移同步測試系統中利用高精度電渦流傳感器測量絲杠末端受熱膨脹量,記為S1,傳感器用磁性表座固定在絲杠末端,利用磁吸式熱電阻溫度傳感器PT100 測量溫度,記為T1-T9。

1.2 測試方法[8-9]

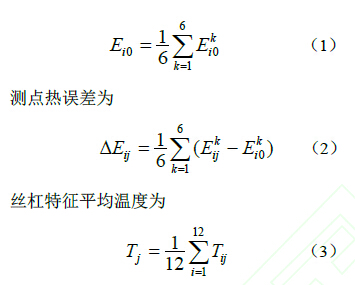

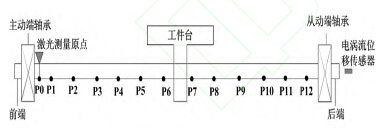

本實驗是在20℃恒溫實驗室進行的,以X 進給軸在不同進給速度下(6、12、18、24 m/min)測量絲杠關鍵點的溫度、絲杠末端位移和X軸定位精度。進給軸在測量范圍[50 mm,1150 mm]內分為12 個測點,如圖3 所示,相鄰測點相距100 mm,定位誤差的測量方法依據VDI/ISO 標準,每次測量點停留5 s,每組數據測量3 個往復,設置反向越程為2mm,消除反向間隙。開機運行前先冷機測一組數據作為機床的幾何誤差,便于去除以后數據中的幾何誤差,得到熱誤差。每組定位誤差數據測量間隙為30 min,測量時間為10 min,為了減少測量時產生的熱量對測量結果的影響,測量時進給速率降為0.5 m/min。溫度數據每5 min 保存一次,溫度測點及位移測點安裝位置如圖4 所示。具體位置如下:(1)上端絲杠部分:電機外殼溫度(T1),前軸承(T6),螺母(T5),后軸承(T7);(2)下端絲杠部分:電機外殼溫度(T4),前軸承(T9),螺母(T2),后軸承(T8);(3)環境溫度(T3);(4)X 軸下端絲杠末端熱伸長量(S1)。測點冷態時的幾何誤差i0 E 為

其中i 為溫度測點編號,j 為測量數據的組數編號,且i = 1,2,…12,測量組數 j =1,2,…N,機床在580min時已經達到熱平衡,對應N =14。

圖3 軸上測點分布示意圖

圖4 溫度、位移傳感器安裝位置示意圖

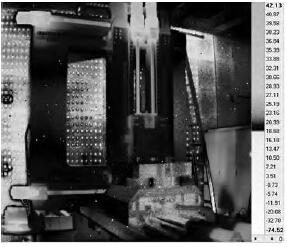

圖 5 紅外熱像儀圖譜

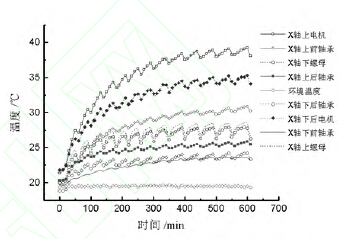

圖6 溫度敏感點溫度值圖

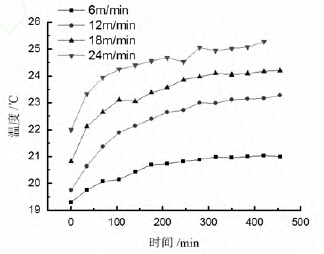

圖7 不同進給速度下絲杠平均溫度

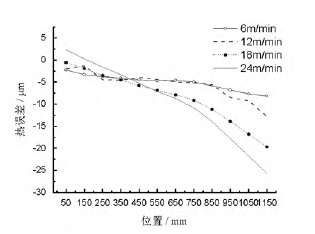

圖8 不同進給速度下穩態定位誤差

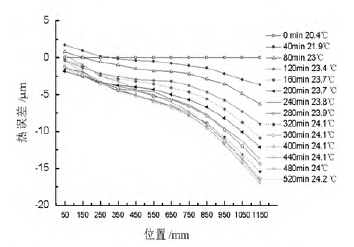

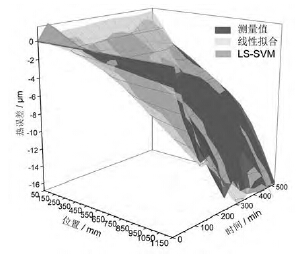

圖9 F=18m/min 進給軸誤差與位置和溫度關系圖

2 、實驗結果及分析

機床產生熱誤差是由于機床受熱膨脹,結構熱不平衡引起的,熱誤差肯定與溫度有關,由進給軸絲杠受熱膨脹不均以及定位光柵尺的熱變形引起的機床的定位誤差,在不同的坐標位置也應該是不一樣的,本次實驗數據也驗證了這一點。圖5 可以直觀了解加工過程中機床溫度及熱源分布情況,溫度越高的地方紅外輻射能量越大,在圖中就顯示的越白亮,經過處理可以獲得需要部位的溫度值,通過這種方法獲得絲杠上測點的溫度值。

2.1 機床溫度場分析

溫度位移同步測試系統測得機床進給系統熱敏感點溫度值,如圖6 所示。由圖可知,環境溫度大約穩定在20 ℃,X 進給軸上電機溫度最高,為39.26 ℃,次高點是進給軸下電機,為35.3 ℃;本研究對象精密坐標鏜床進給系統為雙驅結構,電機為進給系統動力源,其產生的熱量應該是最大的,為最主要熱源,PT100 溫度傳感器是磁吸在電機外殼上,電機內部溫度應該還高于測量值;雙驅結構在同步控制和結構、制造上的差異導致上、下電機溫度值不同,觀察其他數據可得,上部溫度測點值都高于對應的下部溫度測點值。距離上電機最近的上軸承溫度值約為30.9 ℃,僅低于上下電機溫度,因為電機產生熱量首先通過靠近的軸承向外傳導,其次,軸承在運行過程中也會產生大量的熱。絲杠后端的軸承由于遠離主要熱源,溫度相對較低只有25.7 ℃。圖中數據有明顯的周期波動,因為每隔30min 就要降低進給速度測量測點的定位精度,測量期間產生的熱量減少溫度值下降,圖中的波動周期也剛好對應這個時間段。

通過式(3)計算絲杠的特征平均溫度,得出在不同進給速度下絲杠特征平均溫度隨時間的變化圖,如圖7 所示。由圖7 可知,進給速度越大,絲杠溫

度越高。

2.2 機床熱誤差分析

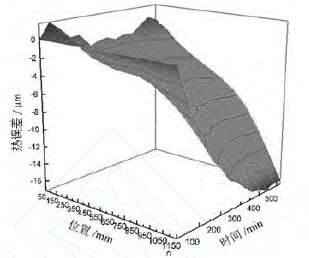

圖8 是機床在達到熱平衡后,不同進給速度下不同測點上的機床熱誤差隨坐標變化曲線圖。由圖可知,機床達到熱平衡后熱誤差在靠近電機端為正值,遠離電機端為負值,且遠端誤差絕對值較大,中間各點誤差隨坐標近似線性分布。進給速度越大,溫度值越大,熱膨脹引起的熱誤差就越大,圖中數據也驗證這個規律,進給速度越大,誤差越大。以測點1150 mm 處為例,進給速度為6、24 m/min 時,熱誤差分別達到最小值和最大值,分別為-8.2、-25.8 μm。圖9、圖10為進給速度F=18 m/min 時,熱誤差與位置、溫度和時間的關系圖。圖9 中,機床運行時間越長,平均溫度越大,定位誤差越大。從圖10 可明顯看出誤差隨著測點坐標增大而增大,在520 min 時,絲杠特征平均溫度為24.2 ℃,測點的整體熱誤差最大,此時在測點1150 mm 處,熱誤差最大約為-16.8μm。

圖10 F=18 m/min 進給軸誤差與位置和時間關系圖

3 、進給軸熱誤差建模

清楚了熱誤差的影響因素之后,需要對機床熱誤差進行建模預測。機床主軸系統熱誤差預測模型研究較多,取得了比較多的成果,而進給軸系統則相對較少且模型簡單、預測精度不高[10]。目前進給軸系統熱誤差預測模型多為線性擬合模型,該預測模型已經在許多工業機床數控系統中得到應用,如西門子828D、840D 數控系統及國產華中數控系統等,并取得一定的效果,但是該模型簡單預測精度較低[11]。本文引入最小二乘支持向量機模型對機床進給系統熱誤差進行熱誤差預測分析,該模型對樣本的依賴度小,有很好的泛化能力[12]。通過模型誤差預測對比,支持向量機模型具有更高的預測精度,取得了非常好的預測效果,具有較高的現實應用價值。以精密坐標鏜床的X 軸為研究對象,選取進給速度F=18 m/min,對進給系統熱誤差進行建模。

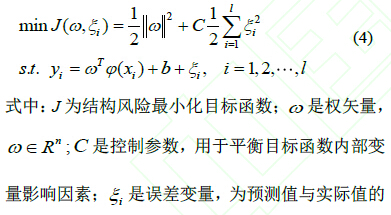

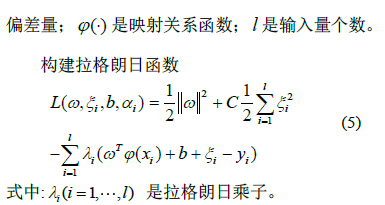

3.1 最小二乘支持向量機

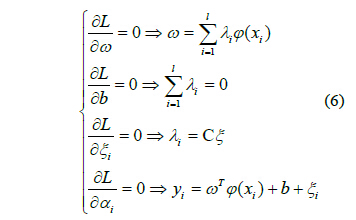

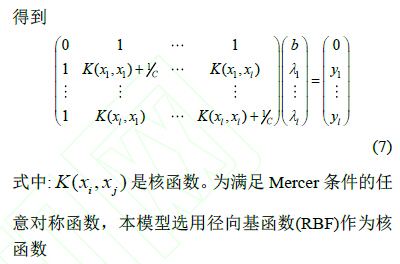

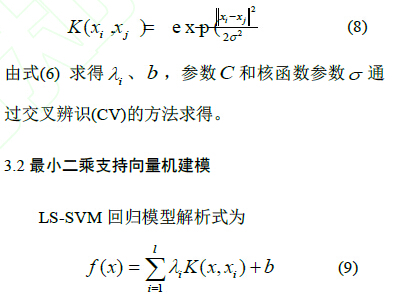

支持向量機本質是一個二類分類的優化策略,使分類之間距離最大化。對于非線性分類問題,通過選取適當的核函數( , ) i K x x 把數據映射到高維空間,則可以將任意的數據映射為線性可分,具有非常好的非線性處理能力。Suykens 在標準SVM 的目標函數中增加了誤差平方和項,利用誤差平方和作為損失函數,提出了最小二乘支持向量機方法,并采用加權的方法成功地解決了模型魯棒性弱以及稀疏矩性不足的缺陷[13]。 最小二乘法是一種廣泛應用的數學優化方法,在支持向量機預測模型中,構建誤差平方項,尋找滿足誤差平方值最小化的條件,得到最佳函數匹配。本支持向量機模型基于結構風險化監督學習策略,目標函數為

根據極值存在條件,拉格朗日函數對各變量的偏導數滿足一下條件

模型輸入為x(P,T),輸出為對應位置、溫度下的熱誤差。P 是測點在絲杠上的位置坐標,T 是當前測點對應的絲杠位置上的溫度。由于熱誤差影響因素關系比較復雜,為提高模型預測精度,可以增加

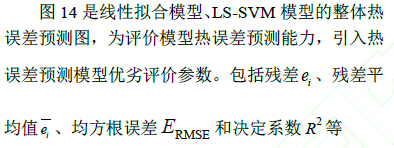

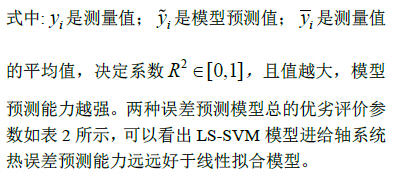

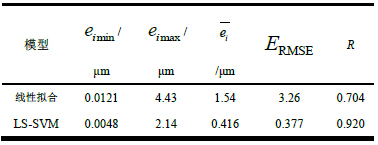

3.3 熱誤差預測模型比較

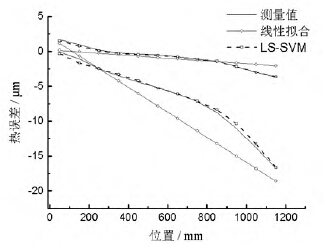

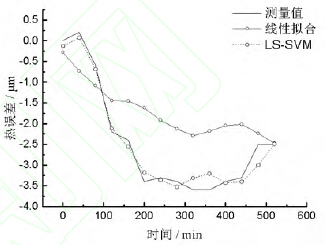

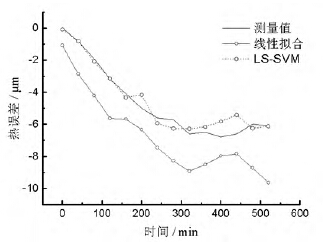

線性擬合模型[14-16]建模過程本文不再贅述。圖11 是溫度值為21.9 ℃和24.2 ℃時,兩種模型熱誤差預測值隨位置變化曲線圖,圖11 中上面3 條曲線對應的溫度值是21.9℃,下面3 條對應溫度值為24.2 ℃。線性擬合模型預測最大誤差絕對值在對應溫度下分別是1.6 μm 和4.43 μm,誤差絕對平均值為0.647 μm和2.31 μm,預測精度為51.8%和65.6%,LS-SVM 模型預測最大誤差絕對值分別是0.197 μm和0.725 μm,誤差絕對平均值為0.074 μm 和0.259μm,預測精度高達94.5%和96.1%。圖12 和圖13分別是測點250 mm 和650 mm 熱誤差隨時間變化曲線圖,線性擬合模型預測精度分別為56.46%和60.8%,LS-SVM 模型預測精度分別為91.68%和93.27%。最小二乘支持向量機模型預測精度明顯高于線性擬合模型。

圖11 不同特征平均溫度下預測值隨位置變化圖

圖12 測點250 mm 熱誤差變化曲線圖

圖13 測點650 mm 熱誤差變化曲線圖

表 1 誤差預測模型優劣評價參數

圖14 線性擬合、LS-SVM 模型誤差預測圖

4 、結 論

本文測量了不同進給速度下進給系統在不同位置/溫度下的熱誤差,分析了加工過程中機床產生的熱量對進給軸系統定位精度的影響。以精密坐標鏜床進給系統X 軸為例,建立了LS-SVM 熱誤差預測模型,驗證了LS-SVM 模型可以較好的描述進給軸熱誤差與溫度、位置之間的非線性關系。接著可以用相同方法建立進給系統其他軸以及主軸的預測模型,最后建立整機在不同溫度和進給坐標下的熱誤差預測模型。

線性擬合模型在熱誤差計算過程中,把同一時刻下不同位置測點對應的溫度值,統一用絲杠特征平均溫度替代,而每個測點的熱誤差是由當前位置的坐標值和溫度值共同決定的,這種近似用特征平均溫度值替代當前測點的溫度值計算測點熱誤差,無論模型怎么完善都會存在較大的誤差。支持向量機是基于統計學習和結構風險最小化原理的方法,對樣本的依賴度小,有非常強的非線性問題處理能力,通過對比兩種模型熱誤差預測精度,LS-SVM模型具有非常高的預測精度,有較好的應用價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com