柔性生產線上的Nachi工業機器人

2014-6-29 來源:數控機床市場網 作者:-

在工業應用中相當一部分情況下,我們需要處理很多非標準件的表面處理和加工,由于其表面復雜性和多樣性,而很多情況下人力無法操作,并且通過可編程機器人也受制于本體特性的限制,于是設計專用的非標機器人或者機器成了非常重要的一塊技術領域,往往這種領域的應用還要求一定的技術含量。眾所周知,自動化生產程度越高對于生產的規劃管理就越方便,因此使用柔性化通用設備是一種有利于生產的手法。

由于人們的個性化追求,鋁合金電鍍汽車輪轂的外觀形狀趨于復雜化和多樣化,且更新換代快。目前,在輪轂生產的拋光過程中,生產企業多采用人工拋光,占用了整個輪轂生產的約35%的時間和大量的勞動力,并且需要依賴熟練的手工拋光工人(1~3只/天)。拋光中產生的大量粉塵危害工人健康,造成環境污染,其極低的生產效率和極高的勞動強度嚴重制約了企業的發展。

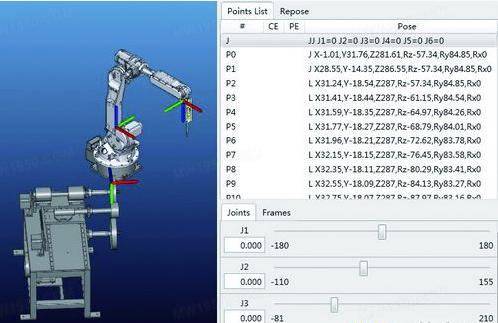

因此,Nachi針對汽車輪轂行業開發出一套高性價比的打磨拋光機器人系統。本系統拋光效率高,能頂替3~4個工人的工作量;可靠性高,8萬h連續運行無故障;產品質量好,配合我司研發的力矩砂帶機,可滿足絕大部分的工藝要求,良品率最高可達99.2%;系統柔性化,配合我司專利開發的機器人離線軟件,如圖1所示,只需停產30min即可完成新工件的示教作業,其他公司產品需要7~8天;勞動強度低,一套拋光機器人工作站只需每隔8h上下料一次,其余時間不需要工人干預;綜合成本低,相對拋光工人來說,2~3年的工人薪水足以購買一套機器人系統。只要配置1名上下料工人,就能724h不間斷作業,提高產量的同時,也提高企業競爭力。

加工生產中常用的拋光方法主要有:電解拋光、超聲波拋光、噴射拋光、磁研磨拋光、機械拋光和化學拋光6種。而經過我們的技術人員多年的研究經驗和實驗比較,輪轂拋光采用機械拋光和化學拋光比較可行。

機械化學拋光(Chemical Mechanical Polishing)簡稱CMP,是將被拋光工件壓在旋轉或流動的拋光漿料上,加工時拋光漿料在工件與磨料之間連續流動。被拋光工件表面的加工產物被不斷地剝離,新拋光漿料補充進來,反應產物被拋光漿料帶走。新裸露的工件平面又發生化學反應,產物再被剝離下來而循環往復,在工件、磨粒和化學反應劑的聯合作用下,形成光亮平滑的表面。要獲得品質好的拋光表面,必須使拋光過程中的化學腐蝕作用和機械磨削作用達到一種平衡。如果化學腐蝕作用大于機械拋光作用,則會在拋光片表面產生腐蝕坑、桔皮狀波紋;反之,機械拋光作用大于化學腐蝕作用則會使表面產生高損傷層。

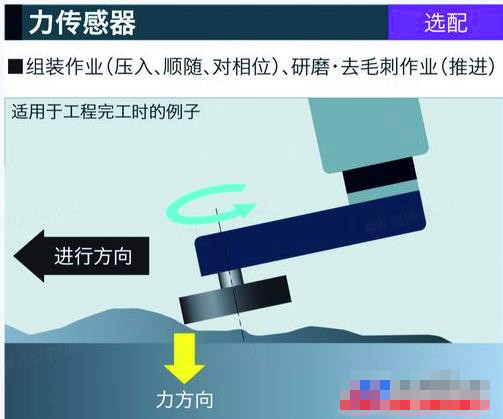

汽車鋁合金輪轂拋光機,利用柔性機械結構的特點,自動貼合輪轂的復雜曲面,磨削力可以實時控制,可進行精拋加工,如圖2所示。加工輪轂范圍從12~22in不等。設備擁有6個拋光加工工位,一個裝夾工位,一共7個自轉轉臺。該設備安裝不同拋光磨頭,機器人可以根據不同工藝抓取不同的磨頭。設備另配有除塵裝置,使設備工作更加環保。

控制系統可以通過離線方式對機器人進行編程,能通過輪轂的3D圖紙生成機器人程序,免去示教的麻煩。工件的偏移量跟變形量可以通過監測系統得出,并且進行實時修正,如圖3所示。

總的來說,機器人的概念和系統不僅僅局限于機器人本體,實際應用中可以通過改變機器的外形、結構或者負載等特性來滿足不同工位不同要求。由于Nachi獨有的離線編程軟件和有力矩控制的砂帶機,對于應用系統功能的不斷更新和完善,在未來柔性的工業機器人應用技術將會發展的更為強大。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com