螺旋電極電火花小孔加工排屑仿真和試驗(yàn)

2015-11-13 來源:數(shù)控機(jī)床市場(chǎng)網(wǎng) 作者:曹一龍,曹明讓,郝岳峰,袁玉成

摘要: 在電火花小孔加工中,排屑困難一直是困擾加工速度的一個(gè)重要問題。通過對(duì)工具電極改進(jìn),用螺旋電極進(jìn)行電火花小孔加工,使其改變加工過程中間隙流場(chǎng)的流動(dòng)狀態(tài)以及電蝕產(chǎn)物的受力,達(dá)到增強(qiáng)小孔加工過程中的排屑能力,進(jìn)而提高加工速度的目的。利用Gambit 軟件建立仿真模型,應(yīng)用Fluent 對(duì)小孔加工過程中排屑進(jìn)行仿真,對(duì)其壓力場(chǎng)和速度場(chǎng)進(jìn)行分析,研究其加工機(jī)理。在D703F 高速電火花小孔加工機(jī)床上進(jìn)行了試驗(yàn)研究,結(jié)果表明螺旋電極電火花小孔加工速度最大提高了20%。

自從1943 年前蘇聯(lián)學(xué)者拉扎連柯( Lazarenko) 夫婦發(fā)現(xiàn)放電蝕除現(xiàn)象后,電火花加工在之后的70 多年里得到了飛速的發(fā)展,它已廣泛應(yīng)用于生產(chǎn)實(shí)踐,據(jù)相關(guān)資料介紹,目前電火花加工機(jī)床已占世界機(jī)床市場(chǎng)的6%。電火花小孔加工是電火花加工的重要組成部分,據(jù)統(tǒng)計(jì)帶孔零件大約占據(jù)了零件總數(shù)的50% ~ 80%,電火花小孔加工作為目前加工小孔的一種重要手段,因其可加工任何導(dǎo)電材料而不受工件材料硬度限制,非接觸式加工,對(duì)工具的剛度和強(qiáng)度要求較低,被加工件表面應(yīng)力變化小等優(yōu)點(diǎn),在實(shí)際工業(yè)中被廣泛應(yīng)用。在電火花小孔加工中,加工速度一直是其研究和應(yīng)用中存在的主要問題,如何提高加工速度是我們不斷探討的命題。影響電火花小孔加工速度的因素很多,如加工電參數(shù)、工作液及其它加工環(huán)境等。排屑能力是影響電火花小孔加工速度的一個(gè)重要因素,眾所周知,電火花加工的電蝕產(chǎn)物如果不能及時(shí)排出放電間隙之外,將會(huì)導(dǎo)致電極短路和非正常放電,最終使加工速度下降,甚至不能加工。在電火花小孔加工中,為了改善排屑條件,提高加工效率,研究人員做了各種嘗試,如采用超聲電火花復(fù)合加工,通過超聲空化作用,提高小孔加工的排屑能力; 采用圓柱電極削邊的方法,以增大排屑通道,達(dá)到改善排屑條件的目的; 還有從工作液入手,利用特殊工作液,以減小電蝕顆粒的凝聚和沉降,進(jìn)而增強(qiáng)其排出性等。上海交通大學(xué)許加利等人用Fluent分別對(duì)圓柱電極和螺旋電極的底部和側(cè)面流場(chǎng)進(jìn)行仿真,得到了圓柱電極和螺旋電極在不同轉(zhuǎn)速下的加工速度對(duì)比,討論了電極轉(zhuǎn)速對(duì)加工速度的影響,得出螺旋電極可以提高電火花小孔加工的加工速度的結(jié)論。本文研究了圓柱電極和螺旋電極間隙工作液流場(chǎng)流動(dòng)狀態(tài)的區(qū)別,利用螺旋電極的方法,意在增大排屑通道的同時(shí),使加工排出物在其排出過程中流動(dòng)方式改變,進(jìn)而提高其排出性和提高加工速度。

1 加工間隙流場(chǎng)仿真

1.1 幾何模型

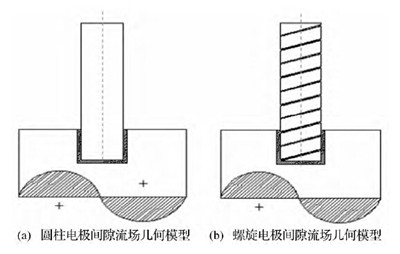

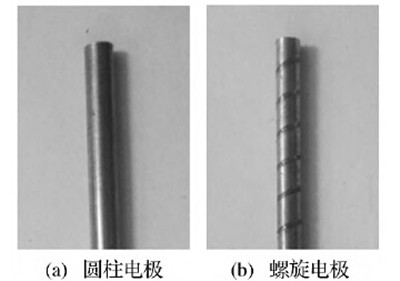

結(jié)合試驗(yàn)研究中的加工參數(shù),仿真中工具電極外徑為3 mm 的黃銅空心圓柱電極和螺旋電極,加工深度為100mm,取放電間隙為100 μm,設(shè)工作液為純水,溫度為25℃時(shí),其動(dòng)力黏度μ = 8. 94 × 10 - 4 Pa·s,運(yùn)動(dòng)粘度ν = 8. 97 ×10 - 7 m2 /s。普通圓柱電極和螺旋電極的幾何模型,如圖1所示。

圖一:幾何模型

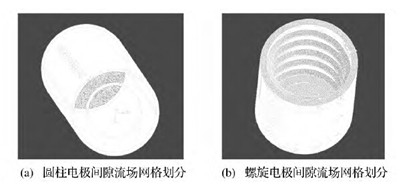

利用gambit 有限元軟件對(duì)圓柱狀電極和螺旋電極建立模型并進(jìn)行網(wǎng)格劃分。如圖2 所示。

圖二:網(wǎng)格劃分

1. 2 理論模型

在圓柱電極內(nèi),通過雷諾數(shù)的計(jì)算并與臨界雷諾數(shù)對(duì)比,確認(rèn)側(cè)向間隙內(nèi)流體運(yùn)動(dòng)狀態(tài),雷諾數(shù)Re 表示為:Re = vdρμ = vdν( 1)式中: v 為流速,d 為管徑、ρ 為動(dòng)力黏度,ν 為運(yùn)動(dòng)粘度。通過計(jì)算可知圓柱電極側(cè)向間隙內(nèi)水流的雷諾數(shù)小于2 000,由此可以確定,側(cè)向間隙內(nèi)工作液的運(yùn)動(dòng)狀態(tài)為層流。在螺旋電極的間隙流場(chǎng)內(nèi),螺紋區(qū)域邊壁變化的局部阻礙為突變,如圖3 所示。

圖三:螺紋處流體流動(dòng)示意圖

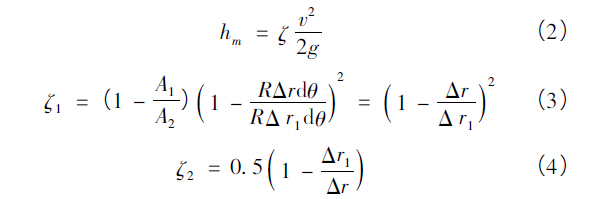

當(dāng)流體通過突變的局部阻礙時(shí),由于慣性力處于支配地位,流動(dòng)不能像邊壁那樣突然轉(zhuǎn)折,于是在邊壁突變的地方,出現(xiàn)主流與邊壁脫離的現(xiàn)象,主流與邊壁之間形成旋渦區(qū),旋渦區(qū)內(nèi)的流體并不是固定不變的,形成的大尺度旋渦,會(huì)不斷地被主流帶走,補(bǔ)充進(jìn)去的流體,又會(huì)出現(xiàn)新的旋渦,如此周而復(fù)始。擠壓的力,使得電蝕產(chǎn)物在水流壓力和螺紋面反作用力的共同作用下達(dá)到水平分力相對(duì)平衡的位置。由于螺紋區(qū)流體的旋渦作用導(dǎo)致局部能量損失,能量損耗可由方程

算得:式中: hm為局部能量損失,ζ1和ζ2為管徑變化的局部阻力系數(shù),v 為流速,A1為突變前流體截面積,A2為突變后流體截面積,Δr1為螺紋最深位置與被加工件邊壁距離,Δr 為非螺紋區(qū)域兩邊壁間隙距離,R 為工具電極半徑,由于放電間隙相對(duì)于工具電極半徑小得多,所以取近似值R≈R + Δr≈R + Δr1。能量損失使得螺紋區(qū)及其周邊流體流速降低,作用力減小,從而導(dǎo)致電蝕產(chǎn)物、尤其是團(tuán)聚結(jié)構(gòu)進(jìn)入螺紋后橫向壓力減少,使其在螺紋槽內(nèi)堆積,并在延螺旋線方向分力的作用下順著螺紋向上移動(dòng),這使得放電間隙內(nèi)沉積物堵塞現(xiàn)象得到緩解,從而減少了排屑不暢而導(dǎo)致的不斷抬刀現(xiàn)象,提高加工速度。

1. 3 仿真結(jié)果及分析

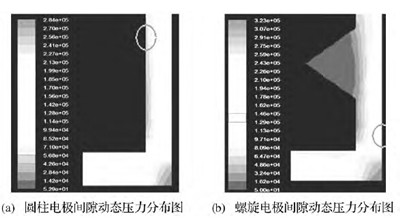

( 1) 圓柱電極和螺旋電極壓力場(chǎng)仿真結(jié)果如圖4 所示電火花小孔加工底部電蝕產(chǎn)物堆積使其在此處團(tuán)聚,團(tuán)聚結(jié)構(gòu)會(huì)導(dǎo)致在排出過程中通道堵塞。

圖四:動(dòng)態(tài)壓力分布圖

從圖4 可以看出,圓柱電極和螺旋電極的間隙流場(chǎng)內(nèi)都會(huì)有一定的壓力變化,相對(duì)于圓柱電極,螺旋電極底部邊角壓差明顯變大。而壓差作用于電蝕產(chǎn)物,促使電蝕產(chǎn)物不斷向低壓區(qū)移動(dòng),使螺旋電極底部電蝕產(chǎn)物堆積現(xiàn)象得到改善。螺旋電極側(cè)向間隙區(qū)域內(nèi),螺紋槽及螺紋槽周邊范圍形成低壓區(qū)域,使的電蝕產(chǎn)物趨向于螺紋槽流動(dòng),在此處形成旋渦區(qū),電蝕產(chǎn)物在壓力作用下向螺紋槽內(nèi)流動(dòng),并沿螺線方向向上移動(dòng)。

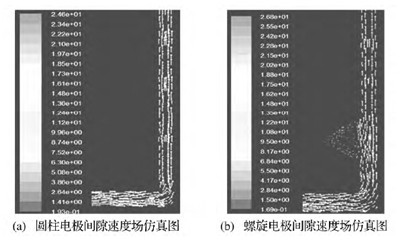

( 2) 圓柱電極和螺旋電極速度場(chǎng)仿真結(jié)果如圖5 所示由圖5 可以明顯看出圓柱電極間隙流場(chǎng)為層流,而螺旋電極螺紋槽周邊間隙流場(chǎng)為紊流。首先螺旋電極在底部邊角處速度更大,減少了電蝕產(chǎn)物在此處的堆積。而在側(cè)向間隙區(qū)域內(nèi),在螺紋槽內(nèi)形成明顯的旋渦區(qū),使得電蝕產(chǎn)物進(jìn)入螺紋槽,并在螺紋上下面的壓力作用下沿螺線方向移動(dòng)。放電間隙內(nèi)電蝕產(chǎn)物,尤其是其中的團(tuán)聚結(jié)構(gòu)減少,進(jìn)而減少了側(cè)向流場(chǎng)內(nèi)的堵塞現(xiàn)象,電蝕產(chǎn)物的排出更通暢。

圖五:速度場(chǎng)仿真圖

2 實(shí)驗(yàn)結(jié)果及分析

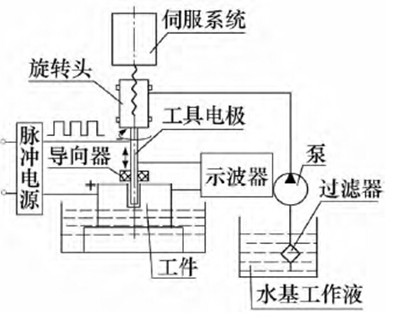

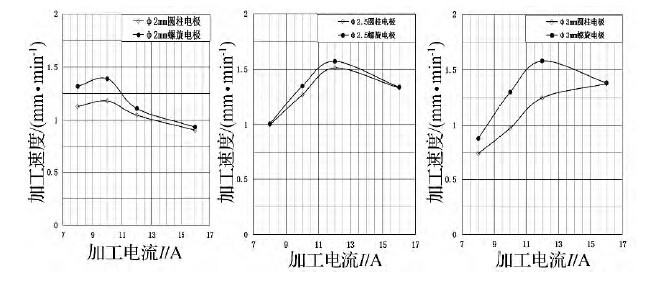

該實(shí)驗(yàn)在D703F 高速電火花小孔加工機(jī)床上進(jìn)行,使用正極性加工,工作電壓為25 V,脈沖寬度為80 μm,被加工件為厚度10 mm 的不銹鋼,工具電分別為Φ3 mm,Φ2. 5 mm和Φ2 mm 的中空黃銅圓柱電極和螺旋電極,螺旋電極的螺紋寬度為0. 2 mm,深度為0. 2 mm,螺距2 mm,圖6 為實(shí)驗(yàn)用圓柱電極和螺旋電極,小孔加工工作示意圖如圖7 所示,在其它條件不變的情況下,改變加工電流得到加工速度隨電流變化如圖8 所示。

圖六:試驗(yàn)用圓柱電極與螺旋電極

圖七:電火花小孔加工工作示意圖

圖八:不同直徑螺旋電極與圓柱電極速度對(duì)比

圖8 表明,無論是圓柱電極還是螺旋電極,隨著加工電流不斷增大,加工速度也增大,但速度增大到一定程度后,隨著電流增加加工速度反而下降,其原因是隨著電蝕量的增大排屑能力達(dá)到了飽和,電蝕產(chǎn)物不能及時(shí)排出,從而導(dǎo)致電火花加工速度降低。橫向比較Φ3 mm,Φ2. 5 mm 和Φ2 mm三種直徑電極的試驗(yàn)結(jié)果可知,隨著電極直徑的減小,排屑能力不斷減弱,最大加工速度所處加工電流不斷變小。圖8還表明,無論Φ3 mm,Φ2. 5 mm 和Φ2 mm 直徑的電極,螺旋電極具有更強(qiáng)的排屑能力,所能達(dá)到的最大加工速度更大;并且在達(dá)到最大加工速度前,加工速度隨著電流的增大而提高的更快。這是由于螺旋電極改變了電火花小孔加工間隙流場(chǎng)內(nèi)流體的流動(dòng)狀態(tài),使得圓柱電極間隙流場(chǎng)的層流變?yōu)槁菪姌O的紊流。螺紋槽內(nèi)形成旋渦區(qū),使得電蝕產(chǎn)物進(jìn)入螺紋槽,而由于流體能量減少,電蝕產(chǎn)物堆積在螺紋槽內(nèi),并在螺紋上下兩壁面壓力下沿螺線方向向上排出,減少了放電間隙內(nèi)加工廢液堵塞的可能性,提高了其排屑速度和最大排屑能力。而當(dāng)螺旋電極排屑能力達(dá)到飽和后,螺紋槽內(nèi)不能再容納更多的電蝕產(chǎn)物,而紊流運(yùn)動(dòng)使得間隙內(nèi)流體能量損耗比圓柱電極大,這導(dǎo)致了流體對(duì)電蝕產(chǎn)物的沖擊力減小,使得間隙內(nèi)電蝕產(chǎn)物濃度更容易變大,所以在加工速度達(dá)到最大后,加工速度隨著脈沖電流的增大而降低的更快。

3 結(jié)論

( 1) 通過對(duì)電火花小孔加工的fluent 仿真和實(shí)驗(yàn)研究表明,使用螺旋電極改變了電火花小孔加工間隙流場(chǎng)內(nèi)流體的流動(dòng)狀態(tài),使得圓柱電極間隙流場(chǎng)的層流變?yōu)槁菁y電極的紊流。螺紋槽內(nèi)形成旋渦區(qū),使得電蝕產(chǎn)物進(jìn)入螺紋槽,流體能量減少,電蝕產(chǎn)物堆積在螺紋槽內(nèi),并在螺紋上下兩壁面壓力下沿螺線方向向上排出,減少了放電間隙內(nèi)加工廢液堵塞的可能,進(jìn)而提高加工速度,在取得一定電參數(shù)的情況下,加工速度最大可提高20%。

( 2) 由于在實(shí)際加工過程中,流體在螺紋槽內(nèi)能量損失過于嚴(yán)重,導(dǎo)致其對(duì)電蝕產(chǎn)物的壓力減弱,使得電蝕產(chǎn)物在螺紋槽內(nèi)移動(dòng)速度過低,并且螺紋槽內(nèi)部空間較小,不足以容納過多的電蝕產(chǎn)物,所以導(dǎo)致螺旋電極對(duì)最大加工速度的提高較少,且容易達(dá)到最大加工速度。所以做出下列預(yù)測(cè):可以通過增大螺距來提高電蝕產(chǎn)物沿螺線方向的受力,應(yīng)用雙線螺紋或多線螺紋以增加螺紋槽密度,提高螺紋槽對(duì)間隙流場(chǎng)的影響,增加螺紋寬度以提高螺紋內(nèi)電蝕產(chǎn)物容量,進(jìn)而提高加工速度。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別