摘要:系統闡述了典型大型牛頭滑枕式電火花加工機床的動態性能測試和分析方法。用多通道信號采集分析儀對該機床在多個位姿進行了多點激勵單點識振的模態測試和模擬工況下的ODS(Operational Deflection Shapes)測試。綜合分析模態測試和ODS 測試結果可知,該機床在不同行程位置處的動態性能穩定性較差,需通過對機床進行整機機械結構更合理的布局、滑動部件的輕量化設計和提高床身等部件的靜剛度等措施來提高機床動態性能的穩定性。

關鍵詞:電火花加工;牛頭滑枕式;模態測試;ODS 測試

牛頭滑枕式電火花加工機床的工作臺固定不動或可實現X 方向移動,主軸頭通過滑枕可實現Y方向移動或X、Y 方向移動[1-2]。這種結構的機床具有工作臺固定不動、滑枕移動較輕捷的特點,使裝配在該類機床上的工件安裝穩定性好,工件的調整和檢測方便。大型電火花加工機床具有油槽容積大、裝配的工件尺寸和重量大等特點;而牛頭滑枕式結

構的機床成本相對較低,且其結構特點又很好地適應了大型零部件的加工和檢測需求,因此,在大型電火花加工機床中得到了廣泛應用。

隨著我國航空、航天、汽車、能源領域的快速發展,高精度大型難加工零件大量涌現,如整體閉式葉輪、大型整體帶冠渦輪盤等。這類零件的材料特殊,加工精度要求高,加工周期長,故對大型電火花加工機床的精度、效率和可靠性提出了更高的要求。而大型電火花加工機床所具備的良好的動態特

性是實現高精度、高效率、高可靠性加工的基礎。

目前,試驗模態分析法已發展成為分析結構動力學特性和解決振動問題的重要手段,在機床行業得到了廣泛應用[3-4]。本文通過模態測試和機床運行變型(ODS)測試相結合的方法,對典型大型牛頭滑枕式電火花加工機床(圖1)的動態特性進行研究。

圖1 大型牛頭滑枕式電火花加工機床主機

1 、測試系統與方案

試驗采用丹麥B&K 模態測試分析系統(圖2)對典型大型牛頭滑枕式電火花加工機床進行動態性能測試。該測試系統主要包括:單向加速度傳感器4507B、5320-50 型力錘、pulse 后處理軟件、多通道前端等。

圖2 B&K 模態測試分析系統

1.1 模態測試方案

針對大型牛頭滑枕式電火花加工機床的結構特點,模態試驗的激勵方式選擇多點激勵單點識振測試方法,即在試驗過程中保持測量點不動,只改變激勵點的位置。

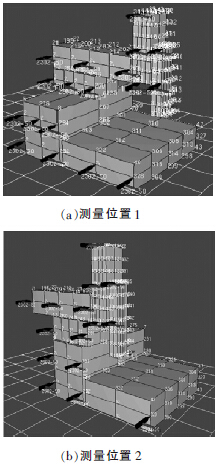

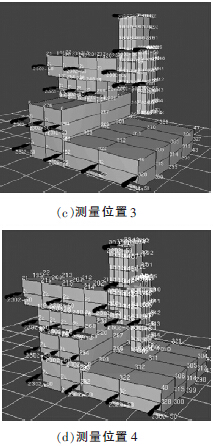

由于大型牛頭滑枕式電火花加工機床的結構特點,使X、Y 軸行程的改變對整機結構形態的影響很大。為深入掌握大型牛頭滑枕式電火花加工機床的整機動態性能,本文將選取4 個測量位置分別進行模態測試,這4 個測量位置所對應的X、Y 軸行程分別為:X 2100,Y 900; X 2100,Y 0;X 1100,Y900;X 1100,Y 0。測試時,為了能體現各個部件對主軸頭電極處的影響, 將傳感器放置在Z 軸下端,分別在X、Y、Z 3 個方向激勵,激勵點分別布置在Z軸、Z 軸底座、滑枕、中溜板、立柱及床身上。

根據機床的外形尺寸和機床的不同姿態,建立相應姿態的機床基本模型,并在系統中設置力錘和傳感器的分布位置。試驗時,根據不同的測試方向調整力錘和傳感器的數量和方向。4 個測量位置的機床基本模型和X 方向力錘位置見圖3,Y、Z 方向力錘位置根據實際工況會有相應調整,但布置方法相同。

圖3 機床基本模型和X 方向力錘位置示意圖

1.2 ODS 測試方案

運行狀態下的工作變形(ODS)試驗反映的是在特定工況下,對于特定頻率,各測量自由度之間的往復運動形態。具體測試方法為:將一個傳感器固定在某一位置獲得參照信號(激勵信號),其余傳感器布置在設定的關鍵結構點上, 以獲取響應信號。用ODS 分析和模態分析相結合的方法測試大型牛頭滑枕式電火花加工機床,可從結構振動的內因和外因兩方面來認識該機床的振動特性,為機床進一步優化設計奠定基礎。

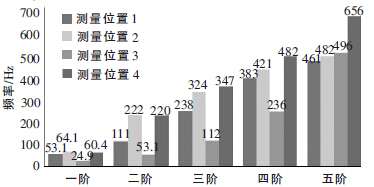

在測量位置1、3 處模擬實際加工情況并進行ODS 測試。將Z 軸下端的傳感器位置作為參考點,將其余傳感器布置在機床結構件的重要位置,以獲取對該參考點的影響程度,其中,X 方向測試時的測點布置見圖4。Y、Z 方向的測點布置方法與此相同,方向不同。

圖4 ODS 測試時X 方向的測點布置圖

2 、模態測試結果及分析

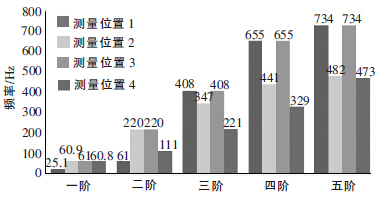

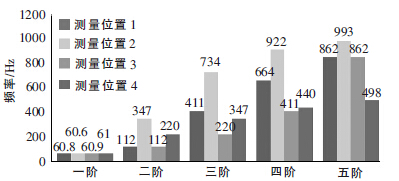

圖5~圖7 分別是在4 個測量位置測得的X、Y、Z 方向的大型牛頭滑枕式電火花加工機床的前五階模態。

圖5 各個測量位置X 方向前五階模態

圖6 各個測量位置Y 方向前五階模態

圖7 各個測量位置Z 方向前五階模態

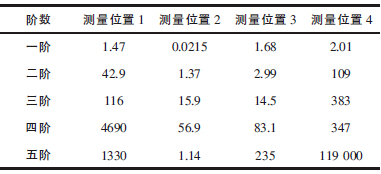

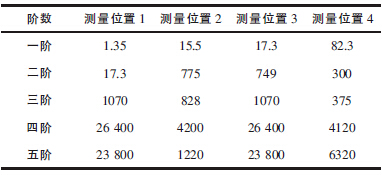

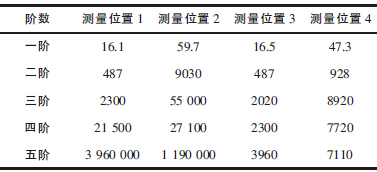

表1~表3 分別是在4 個測量位置測得的X、Y、Z 方向的大型牛頭滑枕式電火花加工機床的前五階動剛度。

表1 各個測量位置X 方向前五階動剛度×108 N/m

表2 各個測量位置Y 方向前五階動剛度×108 N/m

表3 各個測量位置Z 方向前五階動剛度×108 N/m

在位置1 測量X 方向模態的試驗過程中,對某個測點進行激勵時,得到的頻響函數和對應的相干性曲線分別見圖8 和圖9。在頻率較低時的相干性較差,可能是由于滑動部件重量較大,未能使整機模態徹底激發起來,或是受阻尼和噪聲等非線性因素的影響。但整體來看,測試數據受外界干擾不大,測試結果較可靠。

圖8 測量位置1 某點X 方向頻響函數

圖9 測量位置1 某點X 方向相應的相干性曲線

由測試結果可知,在不同的行程位置,大型牛頭滑枕式電火花加工機床的固有頻率和動剛度有很大的變化。這說明機床的滑動部件對機床的動態特性有很大影響,導致各個行程位置的動態加工性能很難保持較高的一致性。因此,該機床需進一步優化機械結構、優化分配各個構件質量和提高機床的靜剛度。

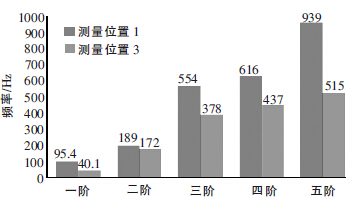

3 、ODS 測試結果及分析

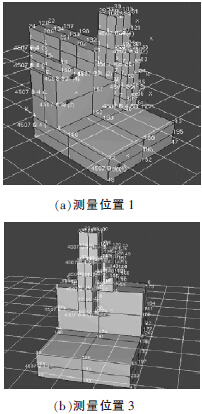

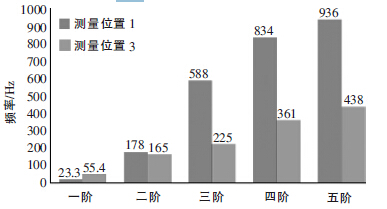

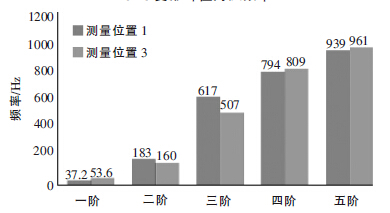

圖10~圖12 分別是在測量位置1 和測量位置3 模擬實際加工狀態時, 通過ODS 測試得到的X、Y、Z 方向幾個振幅峰值對應的振動頻率。可見,在兩個測試位置的Z 方向,其振幅峰值對應的振動頻率相差不多;但X、Y 方向的振幅峰值對應的振動頻率相差很大。因此可認為,在測量位置1 和測量位置3 進行放電加工時, 機床的動態特性相差較大,

其放電加工效果不可能有很好的一致性。這進一步說明需對機床采取改進措施,優化機床構件質量分配和機械結構,并提高其靜剛度。

4、 模態測試與ODS 測試結果的綜合分析

由模態測試所得機床基本模型的模態振動變形情況和ODS 測得機床基本模型的工作變形情況可知: 在測量位置1,ODS 的X 向變形主要由模態振型中的三階、四階振型組成;Y 向變形主要由一、三、四階振型組成;Z 向變形主要由一階、三階振型組成;在測量位置3,ODS 的X 向變形主要由一階、四階振型組成;Y 向變形主要由一階、二階振型組成;Z 向變形主要由一、二、三階振型組成。

圖10 測量位置1 和測量位置3 的X 方向

ODS 變形峰值對應頻率

圖11 測量位置1 和測量位置3 的Y 方向

ODS 變形峰值對應頻率

圖12 測量位置1 和測量位置3 的Z 方向

ODS 變形峰值對應頻率

通過分析模態振動變形和工作變形的測試結果可知, 大型牛頭滑枕式電火花加工機床的床身、立柱、Z 軸及滑枕的剛性相對較弱; 在不同行程位置,該機床的動態性能差異較大,使其難以滿足大型精密零件的穩定、可靠性加工需求。

5 、結語

為滿足大型精密零件的加工需求,通過模態測試和ODS 測試相結合的方法,進一步合理布局機床整機機械結構; 對滑枕和Z 軸等運動部件進行輕量化優化設計,在保證強度的前提下,減小其質量和慣性載荷;對于主要支撐部件(如床身和立柱),需進一步提高其靜剛度。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com