CO2激光切割LTCC基板工藝技術研究

2016-10-12 來源: 中國電子科技集團公司第三十八研究 作者:王運龍,宋夏,邱穎霞,王志勤

摘要:針對LTCC基板進行CO2激光切割實驗研究。分析激光功率、激光頻率、切割速度及輔助氣體壓力等參數對切割寬度、深度及飛濺物的影響。闡述了LTCC中金屬導體對切割的阻礙作用以及CO2激光的熱效應對LTCC表層導體形貌及附著力的影響。

關鍵詞:CO2激光;LTCC基板;切割

低溫共燒陶瓷(Low Temperature Co-firedCeramics,LTCC)采用低溫燒結陶瓷生料帶為電介質層,Au、Ag或Cu等高電導率的金屬為導電材料,通過在生料帶上先打孔,然后進行導體填孔和表面電路印刷,經疊片和層壓實現多層印刷電路圖形的立體累加和互聯,最后在低于900 ℃的溫度條件下可燒結制成三維空間高密度電路基板[1]。LTCC技術結合了電子電路厚膜技術和金屬導體-陶瓷共燒技術,基板燒制溫度低,呈現優異的高頻高Q 特性,傳輸損耗低,具有較好的溫度特性,可實現無源元件埋置,產品集成密度高,易于實現多層布線與封裝的一體化結構[2]。由于LTCC優異的性能,目前已被廣泛應用于通信、射頻/微波領域、相控陣雷達的T/R模塊等模塊中。

通常情況下,為了提高生產效率,LTCC是在較大的生瓷帶(如20.32 cm生瓷片)上同時制備若干個相同的電路單元,所以經過燒結制成的基板需要對大片電路進行切割使之成為每只獨立的電路單元。外形切割基本上是LTCC工藝過程的最后工序,其切割質量和效率直接決定著LTCC的成品率和產量。另外,對于復雜外形結構的LTCC產品,外形切割的作用顯得更加重要。LTCC主要成分為陶瓷介質。由于陶瓷是由共價鍵、離子鍵或兩者混合的化學鍵結合的物質,在常溫下對剪應力的變形阻力很大,且硬度高;并且陶瓷晶體離子間由化學鍵結合而成,大,又使陶瓷有很大脆性。因此,LTCC基板材料的高硬度及脆性使其可加工性很差,即使有很小的應力集中現象也很容易被破壞。

LTCC基板切割可采取機械砂輪磨削劃切和激光劃切。機械砂輪劃切采用高速轉動的砂輪對陶瓷進行磨削加工[3]。由于陶瓷硬度高,刀具磨損量大,磨削效率低;再者由于是接觸加工,陶瓷材料在磨削過程中很容易破裂,致使廢品率增大。另外,砂輪劃切只能進行直線劃切,對于異型基板加工無能為力。激光切割具有的單色性好、方向性好、相干性好和高亮度的特征,理論上可以加工任何高硬度高致密的物質[4]。采用非接觸式的切割方式,不存在刀具磨損,可以加工任意形狀。但激光對材料的加工是一個非常復雜的過程,較小功率的激光切割效率很低,而大功率激光加工的熱效應明顯,存在著熔融凝固層缺陷和裂紋的問題。本文應用150 W的CO2激光,針對FerroA6M LTCC基板進行激光切割工藝研究,分析工藝參數對LTCC切割寬度、深度及飛濺物的影響規律。對LTCC基板外形加工成型具有一定的借鑒作用。

1. 實驗材料與設備

實驗用LTCC材料選擇FerroA6M,基板厚度約0.96 mm,密度約2.45 g/cm3,熱膨脹系數7×10-6/℃,熱導率2 W/(m·K),楊氏模量92 GPa。激光器選用150 W CO2激光器,激光波長10.6 μm,采用TEM模式。以脈沖輸出為工作方式,同軸輔助壓縮空氣為工作氣氛,最高氣體壓力0.2 MPa,采用同軸吹氣,噴嘴直徑1.5 mm,聚焦鏡焦距100 mm。激光劃片時焦點位置位于試樣表面,使其達到熔融狀態,進而汽化形成圓坑。激光束在計算機的控制下產生移動,從而使圓坑部分重疊,在LTCC表面形成連續的刻槽。通過改變激光加工參數、加工速率和吹氣壓力,進行劃片實驗。用白光干涉儀測出試樣的一維表面形貌曲線,分析切割質量。

2 .實驗結果與分析

2.1 激光參數的影響

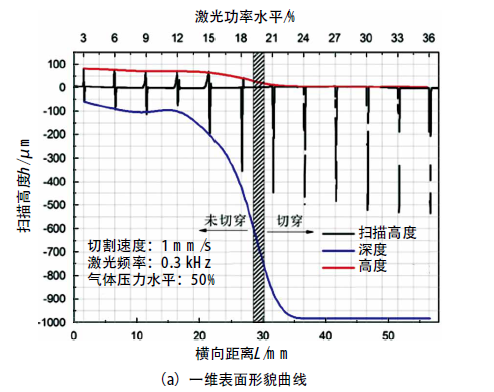

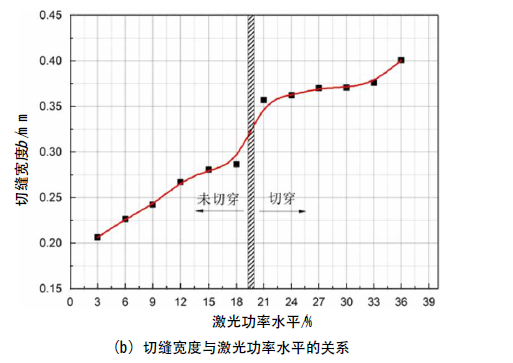

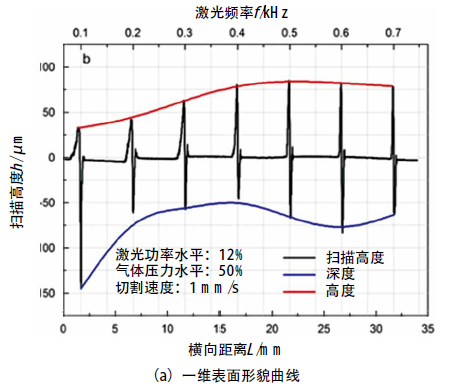

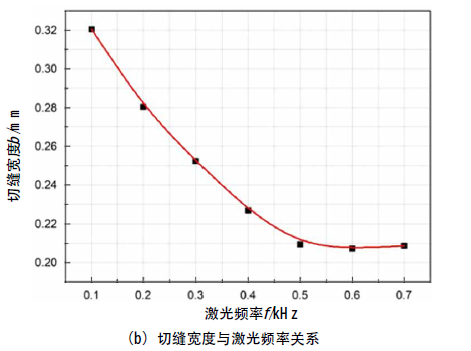

如圖1所示,實驗中設定激光重復頻率0.3 kHz,切割速度1 mm/s,氣體壓力水平50%,激光功率水平從3%改變至36%,測得相應的切縫深度和切割寬度。激光平均功率對切割深度和切縫寬度有明顯影響在其他參數固定不變時,切縫寬度和切割深度隨著激光功率的增加而增大。當激光輸出功率增大時,使單位時間內材料獲得的能量增加,切割深度隨之增加,當輸出功率水平達到20%左右時,試樣被完全切穿。此外,隨著功率水平的增大,熱影響區也變大,處于材料破壞閾值之上的能量所對應的寬度增大,表現為切縫寬度的增加。值得注意的是,在試樣未被切穿的情況下,切縫寬度基本呈現線性增大的趨勢,而當試樣被完全切穿時,切縫寬度雖然隨著能量的增大而增大,但是增大的趨勢降低,激光能量水平的影響作用降低。在試樣未切穿和切穿之間,切縫寬度變化較大。對于表面的飛濺物,激光能量水平的影響主要是通過試樣是否被完全切穿體現的。在較低的能量水平條件下,試樣未被完全切穿,這樣熔融和汽化的陶瓷只能在氣流的帶動下通過試樣的上表面排出,容易在切縫的邊緣沉積形成飛濺物。而當試樣被完全切穿時,氣流帶動熔融和汽化的陶瓷通過試樣的下表面直接排出,表面飛濺物較少。另外,較高的激光能量增大材料汽化比例,同樣會使得表面飛濺物含量降低。在以下的試驗及分析中,針對試樣未切穿和切穿分別討論,激光能量水平分別選擇12%和30%。在分別設定激光功率水平為12%和30%,其他參數不變的情況下,如圖2和圖3所示,激光重復頻率從0.1 kHz改變至0.7

圖1 不同激光功率水平加工條件下試樣的

一維表面形貌曲線及切縫寬度

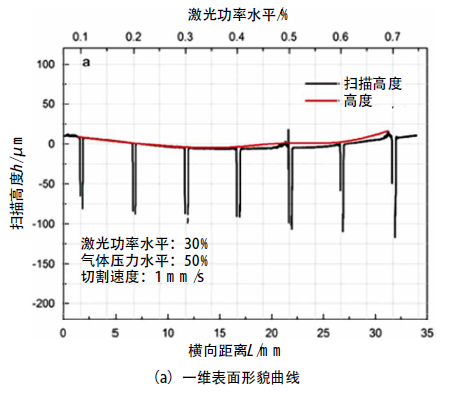

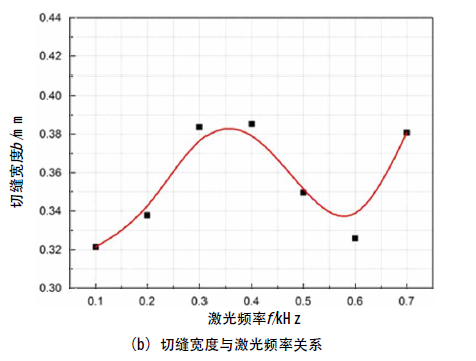

kHz,測得相應的切縫深度和切割寬度。激光功率水平為30%的條件下,改變激光重復頻率,試樣均被完全切穿。切縫寬度基本在0.35±0.03 mm,雖然隨著重復頻率的變化,切縫寬度有所變化,但變化較小。可見在試樣被切穿的情況下,重復頻率對切縫寬度和深度影響較小。激光功率水平為12%的條件下,改變激光重復頻率,試樣均未被完全切穿。切縫深度隨著頻率的增大呈現的變化趨勢較為復雜,而切縫寬度則在一直減小。通常而言,在固定其他參數的條件下,重復頻率越高,峰值功率越小,單脈沖與材料作用的能量越小,影響區越小,切縫寬度也就越小。所以,隨著頻率的增大,切縫寬度降低。但是,重復頻率越高,激光平均輸出功率增大。當重復頻率較低時,雖然平均功率很低,但脈沖的峰值功率很高,激光束能夠使被加工材料快速汽化,材料汽化比例高,表面飛濺物較少,會獲得較大的切割深度。而隨著重復頻率的上升,脈沖峰值功率降低,材料汽化比例降低,飛濺物增大,切割深度降低。當重復頻率繼續上升時,雖然脈沖峰值功率處于較低水平,但輸出的平均功率增加較為明顯,因此切割深度增大。進一步增大重復頻率,激光脈沖峰值功率進一步降低,材料汽化難度最大,而輸出的平均功率增加有限,飛濺物比例更高,切割深度則呈現降低趨勢。

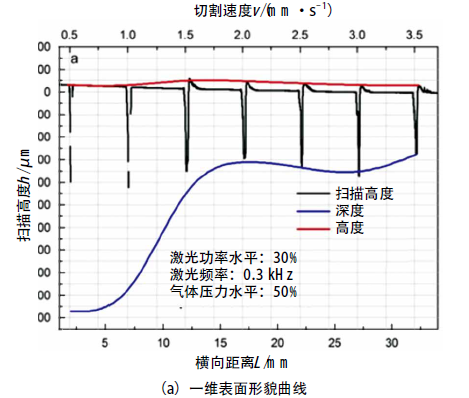

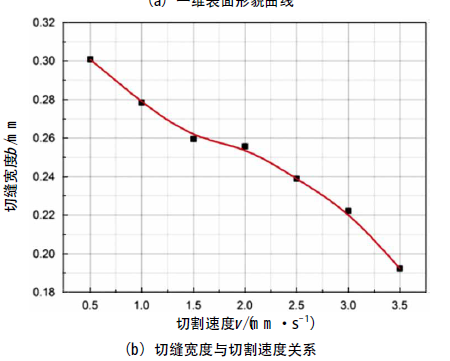

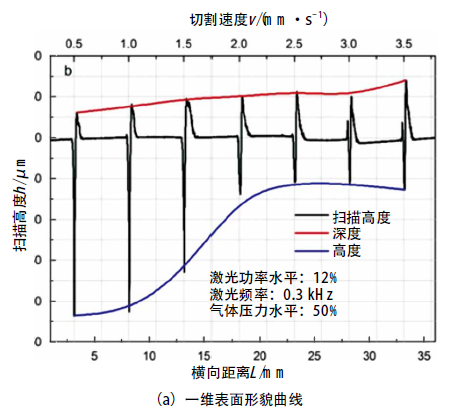

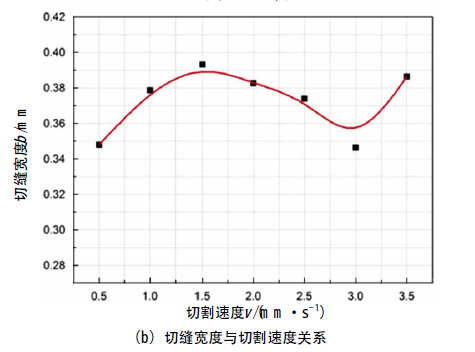

2.2 切割速度的影響

切割速度的變化意味著激光與材料相互作用的時間變化,使材料在單位面積上得到的激光能量發生改變。如圖4和圖5所示,設定激光功率水平為12%和30%,其他參數不變的情況下,切割速度從0.5 mm/s改變至3.5 mm/s,測得相應的切縫深度和切割寬度。在30%功率水平條件下,切割速度越快,激光照射材料的時間越短,材料在單位面積上得到的能量越少。試樣從切穿狀態向未切穿狀態轉變,切縫

圖2 30%激光功率水平條件下,不同激光頻率對試樣的一維表面

圖3 12%激光功率水平條件下,不同激光頻率對試樣的一維表面

形貌曲線及切縫寬度的影響

深度逐漸降低。在較高能量狀態下,切縫寬度主要受激光平均能量影響。當切割速度較低時,激光與材料的作用時間過長,影響范圍過大,使得切縫周圍的材料也被熔化或氣化,導致切縫較寬,隨著速度的增加,材料接受激光減少,影響范圍降低,切縫寬度降低。在12%功率水平條件下,隨著切割速度的增大,切縫深度同樣呈現降低趨勢。由于在較低能量狀態下,切縫寬度主要受激光峰值功率影響。改變激光掃描速度不能使脈沖能量和光斑的大小改變,所以切割速度對切縫寬度影響不大。

圖4 30%激光功率水平條件下,切割速度對試樣的一維表面形貌

曲線及切縫寬度的影響

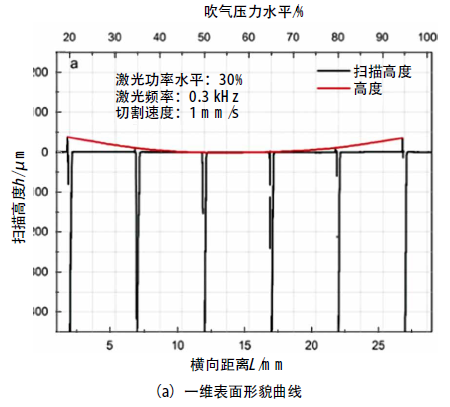

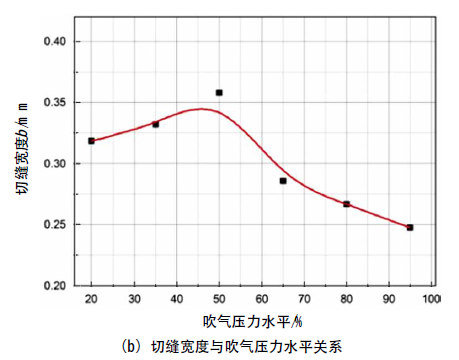

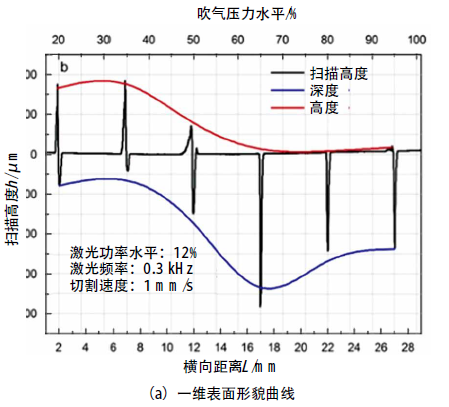

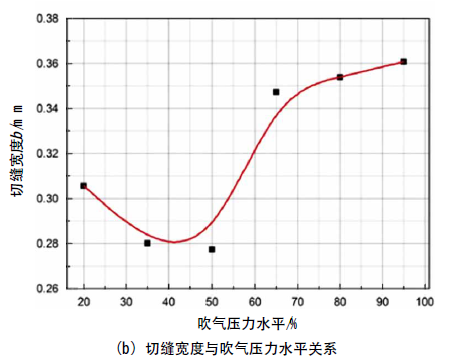

2.3 輔助氣體壓力的影響

激光切割中最常用的輔助介質是氣體,一般采用與激光束同軸的形式噴出,直接作用在切割處。圖6和圖7給出了激光功率水平分別為12%和30%,其他參數不變的情況下,輔助氣體壓力對切縫深度、切割寬度及表面飛濺物的影響。激光功率水平為30%的條件下,增大輔助氣體的壓力水平,試樣均被完全切穿。切縫寬度先增大后降低。輔助氣體一方面可以將熔融或氣化的材料噴出,同時也將切割熱量帶走。

圖5 12%激光功率水平條件下,切割速度對試樣的一維表面形貌

曲線及切縫寬度的影響

在較低的氣體壓力條件下,氣體輔助熔融或氣化的材料噴出的能力較低,氣場分布作用區域較小,從而切縫較小。熔渣不能及時帶走,切割表面飛濺物較多。隨著氣體壓力的增大,氣體作用區域增大,切縫有所增大。但是,隨著氣體壓力的進一步增大,氣體的冷卻作用明顯,熔渣易在切割表明堆積,切縫寬度降低。表面的飛濺物水平在適中的氣體壓力下達到最小。激光功率水平為12%的條件下,改變氣體的作用壓力,試樣切割深度先增大后降低。這是由于氣體壓力較小,帶走熔融或氣化的材料的能力有限,而在較高的氣體壓力下,氣體的冷卻作用明顯。因此在適中的氣體壓力下具有較大的切割深度。對于切縫寬度,主要受峰值功率和切割深度的影響。由于氣體的壓力對激光光斑和峰值能量影響不大,因此切縫寬度則與切割深度的變化趨勢相反,呈現先降低后增大的趨勢。

2.4 導電金屬的影響

LTCC主要介質層為陶瓷材料,其主要成分為氧化鋁陶瓷。單一的這種陶瓷材料,熱導率較低,對波長為10.6 μm的CO2激光有很高的吸收率,在一些CO2激光切割非金屬材料理論模型中通常假設所

圖6 30%激光功率水平條件下,吹氣壓力水平對試樣的一維表面

形貌曲線及切縫寬度的影響

圖7 12%激光功率水平條件下,吹氣壓力水平對試樣的一維表面

形貌曲線及切縫寬度的影響

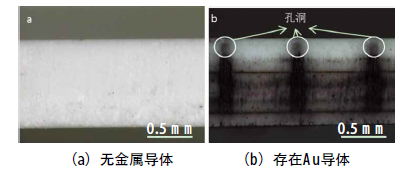

有的激光能量都被材料吸收,并轉化為熱量用于分解或氣化材料[5]。在LTCC中,導通電路的基本上是Au、Ag或Cu等金屬材料。這類金屬材料對CO2激光的吸收率較低,以Au為例,其對CO2激光的吸收率僅為0.017。再者,金屬材料導熱率較高,不利于能量聚集,增大切割難度。圖8給出了LTCC切割處有無金屬導體的切縫斷面形貌比較。從圖中可以看出,當切縫處無金屬導體時,切面光滑而且均一。但是,對于切縫處存在垂直互聯孔及內層電路時,切面發黑,不再光滑均一。對于垂直互聯金屬孔,由于其深度較大,對激光的發射較大,激光能量容易在孔上方聚集而使得孔上方產生孔洞。當金屬材料通過熱傳導獲得能量,自身狀態發生改變時,其對激光的吸收率增大,進而可以進行激光切割。而金屬材料的熔融容易導致粗糙的切割斷面和較差的切割質量。而對于內層電路,雖然對激光有阻擋作用,但是由于其厚度很低(一般為8 μm),阻擋作用有限。因此,在LTCC設計的切割過程中,應盡量避開金屬導體,特別是金屬互聯孔。

圖8 切割處有無金屬導體切縫斷面形貌比較

2.5 激光切割熱效應的影響

在CO2激光切割LTCC基板的過程中,基板吸收激光能量導致材料的汽化和熔化,在切縫的周圍不可避免地受激光加工熱效應的影響。隨著LTCC設計的密度越來越高以及組裝互聯的要求,次產品電纜連接器,其雙組份密封膠灌封合格率達到96.3%。進一步對灌封缺陷進行了統計,“有氣孔”占缺陷總數的11.1%,已是影響連接器雙組份密封膠灌封質量的次要因素,充分說明改進活動是有效的。本文通過試驗尋找到攪拌膠液的最優參數組合,適用于今后其他多組份膠的配制過程,具有積極的推廣意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com