TiC/Ni 金屬陶瓷電火花加工溫度場仿真研究

2016-11-7 來源:哈爾濱工業大學機電工程學院 作者:馮業瑞,郭永豐,李宗峰

摘要:為深入研究TiC/Ni 金屬陶瓷電火花加工過程,進行了TiC/Ni 金屬陶瓷電火花加工單脈沖放電溫度場仿真。建立了TiC/Ni 金屬陶瓷顆粒隨機分布模型,運用ANSYS 軟件采用生死單元法對TiC/Ni 金屬陶瓷進行單脈沖溫度場仿真研究,并對結果進行了實驗驗證。結果表明:TiC/Ni 金屬陶瓷顆粒隨機分布模型適于TiC/Ni 金屬陶瓷電火花加工溫度場仿真,且隨著峰值電流及脈寬的增大,TiC/Ni 金屬陶瓷蝕除體積增加,表現為試驗時材料蝕除率增加。

關鍵詞:電火花加工;溫度場仿真;顆粒隨機分布模型;生死單元法

TiC/Ni 作為一種典型的金屬陶瓷材料, 具有硬度大、強度高、耐磨損、耐腐蝕、耐高溫等優異特性,在航空航天、加工制造和石化工業等領域有著廣泛的應用前景[1-2]。由于TiC/Ni 金屬陶瓷采用機械加工方法加工難度大,影響了TiC/Ni 金屬陶瓷的推廣和應用。而電火花加工是利用放電時的電熱作用對工件進行無接觸蝕除加工的,適合于任何難加工導電材料,對于TiC/Ni 金屬陶瓷的加工具有較大的優越性。如果能對TiC/Ni 金屬陶瓷材料的電火花放電加工過程進行深入分析,對TiC/Ni 金屬陶瓷的電火花加工具有巨大的指導意義。

電火花加工過程是一個復雜的瞬態熱傳導過程,主要利用放電時的瞬時高溫作用來蝕除工件材料,因此,影響放電蝕除作用的關鍵在于工件加工部位表面的溫度場分布。但由于電火花加工具有放電時間短、放電間隙小、瞬時溫度高等特點,現有檢測手段很難對放電過程進行監測與觀察,而有限元數值模擬方法為研究電火花放電時的瞬態熱傳導過程提供了一種手段。

國內外對單脈沖放電溫度場的仿真研究較多,但大多針對單一成分或將復雜成分簡化成單一均勻成分處理的材料進行建模[3-6]。TiC/Ni 金屬陶瓷材料是由不同組分的碳化鈦顆粒與金屬鎳混合制備而成的,與單一的陶瓷相材料和單一的金屬相材料都有很大的差別, 屬性上并不是簡單的數值疊加。因此,本文建立碳化鈦顆粒隨機分布模型,利用有限元數值模擬方法進行了TiC/Ni 金屬陶瓷電火花加工單脈沖放電溫度場仿真蝕除研究,并進行了實驗驗證。

1. TiC/Ni 金屬陶瓷電火花加工單脈沖放電模型的建立

1.1 物理模型的建立

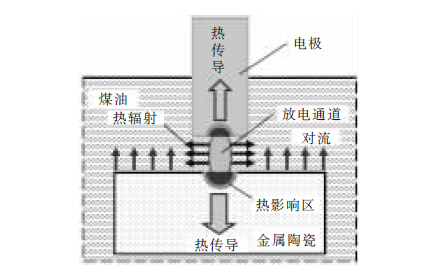

由于電火花放電過程極其復雜,為更好地進行仿真運算,首先對仿真條件做出簡化設定:放電熱源模型為高斯熱源模型,熱源加載面為圓形,且每次放電只形成一個放電通道,熱量以熱傳導和對流換熱形式傳遞,忽略熱輻射等其他傳遞形式。圖1 是在設定條件下建立的TiC/Ni 金屬陶瓷電火花加工單脈沖放電物理模型。在電火花放電加工過程中,當工件和電極之間距離極小時,兩者間絕緣介質被擊穿后形成放電通道,放電通道的能量主要通過熱傳導的方式進入工件,同時,工件吸收的部分能量在放電點周圍以對流換熱的形式散失到放電間隙中。

圖1 TiC/Ni 金屬陶瓷電火花加工單脈沖放電物理模型

1.2 幾何模型的建立

由于材料的結構為硬質相TiC 顆粒隨機分布在粘接相Ni 中, 所以采用球形顆粒隨機分布模型建立材料幾何模型,其基本思想是首先確定碳化鈦顆粒分布區域和顆粒大小、數目,然后利用程序產生隨機數,將碳化鈦顆粒在區域內隨機分布,便可生成碳化鈦顆粒隨機分布模型。另外,在顆粒隨機投放的過程中需判斷顆粒的有效性,即要滿足如下限制條件:

(1)TiC 顆粒必須在模型所設定的區域內。

(2)顆粒間互不相交,即任意兩顆粒的中心距大于兩顆粒半徑之和。

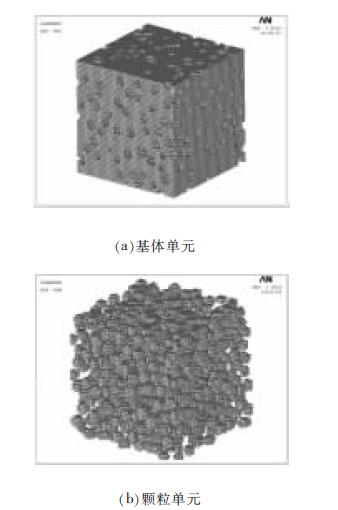

經測定碳化鈦顆粒粒徑范圍為4~12 μm,通過ANSYS 中的APDL 語言編程實現了邊長為100 μm的正方體1/4 仿真模型。為了更直觀地看到模型單元的劃分情況,分別提取了基體單元和隨機分布顆粒單元,結果見圖2。

圖2 模型單元劃分結果

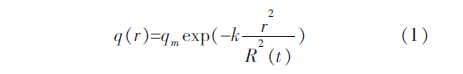

1.3 單脈沖放電熱源分析

TiC/Ni 金屬陶瓷電火花加工單脈沖放電仿真采用高斯分布熱源模型。設qm為表面最大熱流密度,k 為熱源集中系數,R(t)為t 時刻通道半徑,則放電通道中距離放電中心r 處的熱流密度可表述為:

在電火花加工中, 單個脈沖放電能量集中,放電區域較小,高斯熱源模型放電能量主要集中在放電通道中心處,在無限遠處趨近于零。

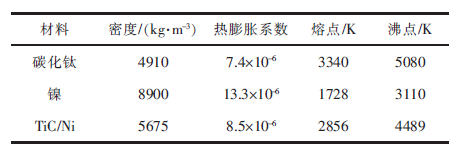

1.4 工件材料物理參數的確定

在TiC/Ni 電火花加工溫度場仿真研究中,選取碳化鈦、鎳和TiC/Ni 材料的物理參數見表1。

表1 碳化鈦、鎳和TiC/Ni 材料的物理參數

2. 仿真結果分析

2.1 峰值電流對材料蝕除的影響

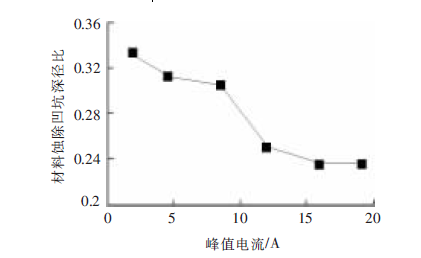

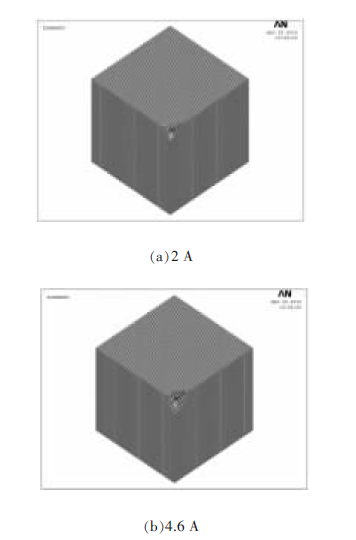

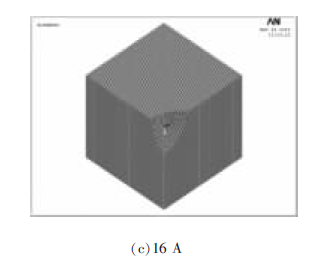

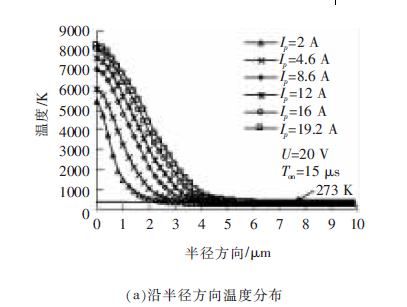

為了更好地進行材料蝕除仿真分析,得到更直觀的材料溫度場仿真蝕除結果,采用生死單元法進行材料的溫度場蝕除仿真, 并在ANSYS 軟件中編寫提取程序來進行蝕除單元的提取,即將溫度場仿真結果中高于材料熔、沸點的單元“殺死”,只顯示出溫度小于材料熔、沸點的單元,從而很好地反映不同參數下材料的蝕除情況。圖3 是不同峰值電流下的材料蝕除凹坑深徑比,隨著峰值電流的增大,深徑比減小。圖4 是脈寬一定時(Ton=15 μs),不同峰值電流下的材料熔化蝕除仿真結果。從圖4 可看出,隨著峰值電流的增大,材料蝕除凹坑尺寸和蝕除體積均呈增大的趨勢。

圖3 不同峰值電流下的材料蝕除凹坑深徑比

圖4 不同峰值電流下的材料蝕除仿真結果

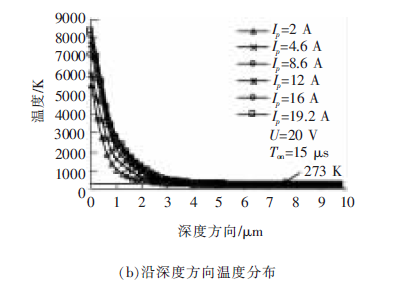

圖5 不同峰值電流下的溫度分布

2.2 脈寬對材料蝕除的影響

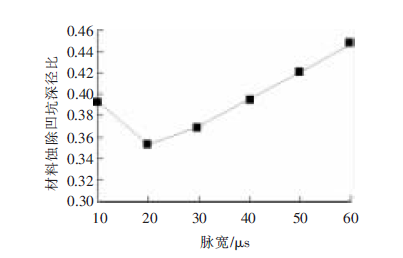

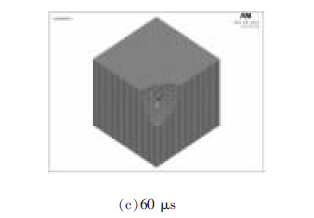

圖6 是峰值電流一定時(Ip=12 A),不同脈寬下的材料蝕除凹坑深徑比。可看出,隨著脈寬的增大,深徑比先減小后增大,當脈寬為20 μs 時,深徑比最小。圖7 是不同脈寬下的材料蝕除仿真結果。可看出,隨著脈寬的增大,材料蝕除凹坑尺寸和蝕除體積均呈增大的趨勢。

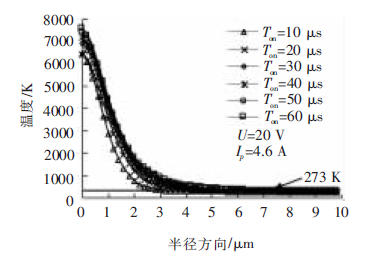

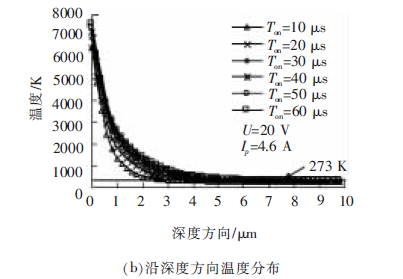

圖8a 和圖8b 分別是沿半徑方向和深度方向脈寬對表面溫度分布變化的影響曲線。從圖8a 可看出,隨著脈寬的增加,工件表面溫度升高,這是因為隨著脈寬的增大,熱流密度加載時間變長,提供的熱量增多,溫度會升高;同時,放電中心附近溫度最高,隨著位置的遠離溫度逐漸減小。半徑15 μm內溫度變化較快;15 μm 外, 隨著距離的增加溫度變化速率逐漸變緩,原因是熱流密度在加載半徑范圍內加載,在越靠近中心位置溫度越高,在加載半徑范圍之外由于對流換熱系數是相同的,會發生均勻散熱。從圖8b 可看出, 沿深度方向溫度梯度較大,大脈寬溫度梯度要小于小脈寬溫度梯度,這可能是由于每個加載周期內脈寬大時散熱時間較短導致的。

圖6 不同脈寬下的材料蝕除凹坑深徑比

圖7 不同脈寬下的材料蝕除結果

圖8 不同脈寬下的溫度分布

2.3 單脈沖放電材料蝕除分析

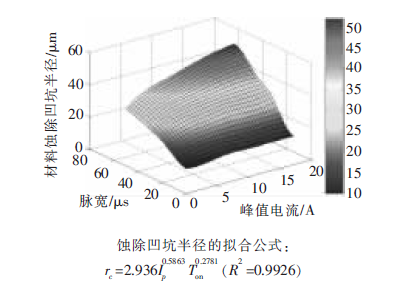

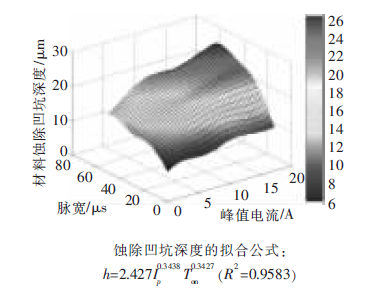

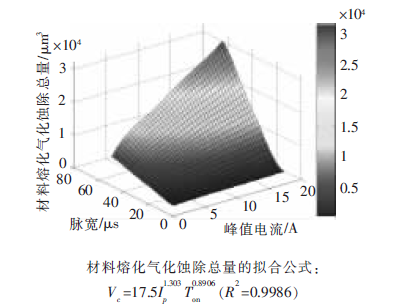

通過對TiC/Ni 金屬陶瓷電火花加工進行單脈沖放電溫度場仿真分析,研究峰值電流和脈寬的綜合作用對TiC/Ni 金屬陶瓷材料蝕除的影響,得到不同峰值電流和脈寬下的材料蝕除凹坑半徑、凹坑深度和材料熔化、氣化蝕除量。采用式(2)的形式對材料蝕除凹坑半徑、凹坑深度和材料熔化、氣化蝕除量與峰值電流和脈寬之間的關系進行擬合,得到的擬合后的關系曲面及擬合結果分別見圖9~圖11。

式中:a、b、c 為公式擬合系數。

圖9 材料蝕除凹坑半徑與峰值電流和脈寬的關系

分析圖9~圖11 中材料蝕除凹坑半徑、深度和材料熔化氣化蝕除總量與峰值電流和脈寬的關系

圖10 材料蝕除凹坑深度與峰值電流和脈寬的關系

圖11 材料熔化氣化蝕除總量與峰值電流和脈寬的關系

曲面可知,隨著峰值電流和脈寬的增大,材料蝕除凹坑半徑、深度和材料熔化氣化蝕除總量均呈增大的趨勢, 這是因為隨著峰值電流和脈寬的增大,單脈沖放電能量增加,有利于材料的蝕除。

3. 加工實驗驗證

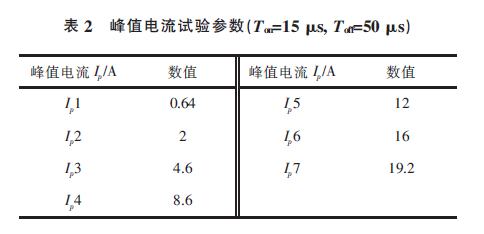

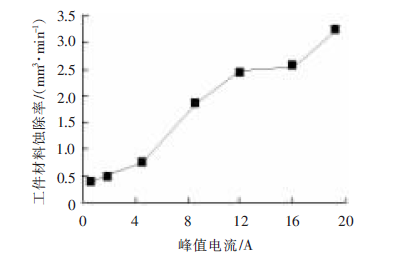

3.1 峰值電流對TiC/Ni 金屬陶瓷電火花加工的影響

在極性、脈寬、脈間、伺服電壓一定的條件下,研究了峰值電流對TiC/Ni 金屬陶瓷電火花加工的影響。試驗參數見表2,工件材料蝕除率隨峰值電流增加的變化趨勢見圖12。可看出,隨著峰值電流的增大,工件材料蝕除率呈現出增大的變化趨勢。峰值電流由0.64 A 增大到19.2 A 時, 工件材料蝕除率由0.395 mm3/min 增大到3.244 mm3/min, 且增長趨勢較明顯。單個脈沖放電能量隨著峰值電流的增加而增大, 從而使材料的單個脈沖蝕除量增多,工件材料蝕除率增大。與仿真結果基本符合。

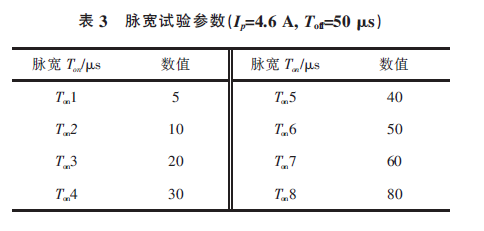

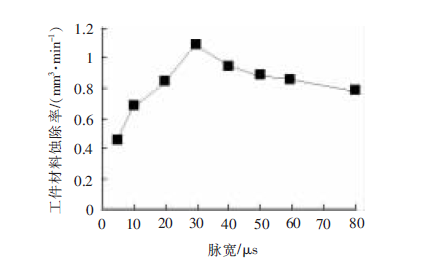

3.2 脈寬對TiC/Ni

金屬陶瓷電火花加工的影響在極性、峰值電流、脈間、伺服電壓、伺服速度、加工時間和抬刀高度等參數一定的條件下,研究了脈寬對TiC/Ni 金屬陶瓷電火花加工的影響。試驗參

圖12 峰值電流對TiC/Ni 金屬陶瓷電火花加工材料蝕除率的影響

數見表3, 工件材料蝕除率隨脈寬的變化趨勢見圖13。可看出,隨著脈寬的增大工件材料蝕除率先增大后減小,且脈寬為30 μs 時工件材料蝕除率最高。工件材料蝕除率的大小與放電能量的大小有關,而隨著脈寬的增大,單個脈沖放電能量增大,單個脈沖材料蝕除量增大, 從而使工件材料蝕除率增大。從加工現象上看, 當脈寬由5 μs 增大到30 μs 時,加工過程較穩定,加工狀態較好。當脈寬由30 μs 增大到80 μs 時,隨著脈寬的增大,間隙內蝕除產物增多,排屑不順暢,出現較多的拉弧、短路、回退等異常情況,使加工時間變長,工件材料蝕除率降低。由于連續脈沖的排屑問題,使材料蝕除量變化與單脈沖放電仿真模型有所差別,但在小脈寬階段基本符合單脈沖放電仿真模型結果。

4. 結論

本文建立了TiC/Ni 金屬陶瓷電火花加工單脈沖放電仿真模型,利用有限元數值模擬方法進行了TiC/Ni 金屬

圖13 脈寬對TiC/Ni 金屬陶瓷電火花加工材料蝕除率的影響

陶瓷電火花加工單脈沖放電溫度場仿真研究,并進行了實驗驗證,得到的主要成果和結論如下:

(1)建立了模擬TiC/Ni 金屬陶瓷材料實際結構的顆粒隨機分布模型,通過實驗驗證了該模型的有效性, 該模型比材料均一分布模型更適用于TiC/Ni金屬陶瓷材料電火花加工單脈沖放電溫度場仿真。

(2)TiC/Ni 金屬陶瓷材料蝕除凹坑半徑、蝕除凹坑深度和熔化蝕除體積均隨著峰值電流的增大而增大, 蝕除凹坑深徑比隨著峰值電流的增大而減小;材料蝕除凹坑半徑、蝕除凹坑深度和熔化蝕除體積均隨著脈寬的增大而增大,蝕除凹坑深徑比隨著脈寬的增大先減小后增大,且當脈寬為20 μs 時,深徑比最小。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息