氣膜冷卻孔電火花加工參數優化及重熔層厚度測量實驗

2016-12-27 來源:清華大學機械工程系 作者:李朝將,趙雷,李勇,佟浩,王志強,孔全存

摘要:氣膜冷卻孔加工表面粗糙度、重熔層厚度直接影響航空發動機服役壽命。兼顧葉片氣膜冷卻孔加工效率和重熔層厚度, 研制了加工參數在線可調的窄脈寬高峰值電流脈沖電源系統,進行了氣膜冷卻孔電火花加工參數優化實驗,尋找重熔層厚度和加工效率的顯著影響因素。在此基礎上,采用灰關聯度分析法進行多目標優化,利用優化后的加工參數,得到了較理想的實驗結果。

關鍵詞:電火花加工;氣膜冷卻孔;重熔層厚度

新一代高推重比航空發動機廣泛采用氣膜冷卻技術,其兼有隔熱和散熱的雙重作用[1],通過氣膜冷卻孔內對流從葉片表面去除熱量,從而提高葉片材料的耐高溫性能。氣膜冷卻孔的加工表面粗糙度、重熔層和微裂紋直接影響渦輪葉片的工作壽命。

目前, 高溫合金葉片氣膜孔的加工主要有激光、電火花、電解等特種加工工藝[2-5]。大脈寬激光加工效率高、成本低,材料適用范圍廣[2-3],但加工的孔深受到限制,孔內表面粗糙度不均勻且形成較厚的重熔層,旋切法激光加工的重熔層厚一般在50 μm左右[4];超短脈沖激光(如皮秒、飛秒激光)加工氣膜冷卻孔,重熔層一般小于5 μm[4],但由于超短脈沖激光器功率的限制,工件的加工深度受限且出入口有明顯錐度。電火花加工氣膜冷卻孔是在旋轉的中空管狀電極中施加高壓工作液沖走加工屑,提高加工效率,孔壁表面粗糙度較均勻,但也存在一定厚度的重熔層,其厚度約為激光加工重熔層厚度的一半,可控制在20 μm 以下[3-4]。電解加工可實現無重熔層和微裂紋,無熱影響區且表面精度高[5],但氣膜冷卻孔的加工速度較低, 一般在1.8~2.5 mm/min[4]。以上可選擇的加工方法中,電火花加工氣膜孔不僅效率較高,且與激光加工相比,重熔層厚度較薄。兼顧葉片氣膜冷卻孔加工效率和加工表面質量,國內外大多數航空發動機生產廠家廣泛采用高溫合金葉片氣膜冷卻孔電火花加工工藝[4-7]。

為了滿足先進航空發動機氣膜冷卻孔的加工速度和重熔層厚度的要求,本文進行了葉片氣膜冷卻孔的電火花加工工藝參數的優化實驗。針對鎳基高溫合金的高熔點特性,研制了窄脈寬高峰值電流的脈沖電源; 針對重熔層厚度分布不均的特點,提出了網格劃分的測量方法; 進行了電壓、電流、脈寬、脈間、沖液壓力五因素的擬水平正交試驗研究,尋找電火花加工鎳基合金材料的最優參數。

1. 高效脈沖電源的模塊化設計

脈沖電源提供的放電脈沖類型和放電能量影響工件的加工效率和重熔層厚度。鎳基合金的熔點高,需較大的單脈沖放電能量。葉片氣膜冷卻孔的直徑和厚度不同,需在線進行電參數的調節。為了提高加工效率和減少重熔層厚度,研制了脈沖電源參數在線可調的窄脈寬高峰值電流的高能量密度脈沖電源,并采取模塊化設計方案,以利于后期的維護和調試。

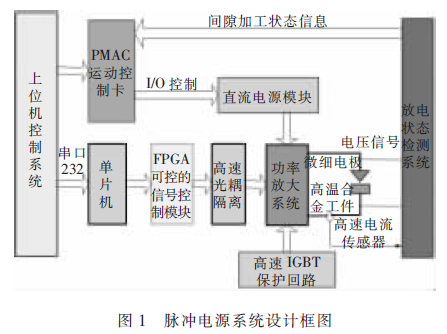

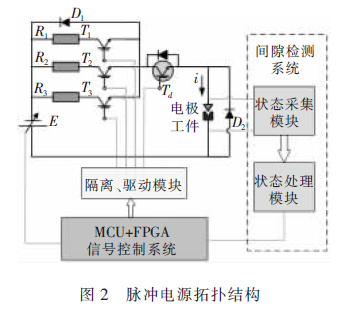

脈沖電源系統設計框圖見圖1。脈沖電源系統主要由信號控制模塊、功率放大模塊、功率管保護回路、放電狀態檢測系統構成。上位機根據加工命令, 通過串口232 給主信號控制模塊的單片機(MCU)發送加工電參數(脈寬、脈間、電流、電壓);信號控制模塊的現場可編程門陣列芯片(FPGA)將其轉換成相應的脈沖信號和I/O 信號輸出。由于信號控制模塊輸出信號較弱, 進行光耦隔離電路設計,可防止后面強電信號的干擾。功率放大模塊根據信號控制模塊的脈沖信號控制功率管的開啟和關斷。功率管的保護回路吸收功率管開啟和關斷時產生的浪涌電壓,保障功率管的穩定運行。放電狀態檢測系統實時檢測加工間隙的電壓信號和電流信號, 將電信號轉換成不同頻率的脈沖傳輸給PMAC 運動控制卡,作為Z 軸伺服進給的依據。為了加工過程的開路電壓可調,通過PMAC 卡的控制調節直流電壓。脈沖電源系統的拓撲結構見圖2,通過選擇電阻來控制不同的峰值電流,設計中盡量減少回路的寄生電感和電阻,使放電間隙峰值電流的上升沿較陡,提高放電過程中的氣化蝕除比例。

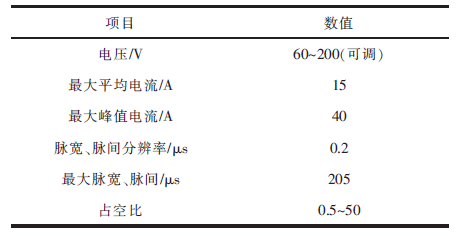

將研制完成的信號控制模塊、功率放大模塊、放電狀態檢測系統和繼電器驅動模塊裝配到整個控制柜,結合數控系統進行整機調試。整機調試完的脈沖電源主要參數見表1, 脈沖電源的最大峰值電流可達40 A,脈寬、脈間的寬度分辨率為0.2 μs,空載電壓設計為60、90、120、150、200 V 5 檔, 有利于不同厚度和不同孔徑氣膜冷卻孔的電火花加工。

表1 脈沖電源的主要性能指標

2. 重熔層的顯示及標定

2.1 重熔層的顯示

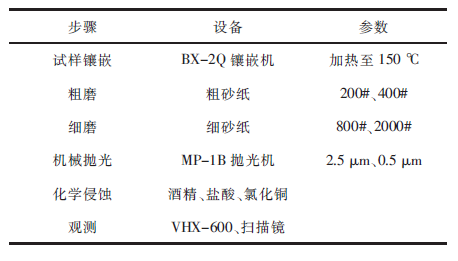

由于重熔層是快速冷凝時生成與基體明顯不同的金相組織,因此可通過金相組織來區分基體和重熔層。利用物理或化學的方法對拋光磨面進行處理,使試樣各組織之間呈現出良好的襯度,組織的組成相對光線都有較強的反射能力。由于基體和重熔層的組成相及其邊界具有不同的物理和化學性質。利用這些差異,在光學顯微鏡中轉換為不同的反射光強度或色彩,可以區別出基體和重熔層。金相組織觀測方法是先將已加工工件進行鑲嵌,然后將工件的待觀察表面進行粗磨、細磨和拋光,使磨面達到光滑鏡面,接著將磨面化學浸蝕以顯示其顯微組織,最后在光學顯微鏡下觀察磨面的顯微組織。觀察重熔層各步驟中采用的設備及參數見表2。

表2 重熔層觀察步驟、設備及參數

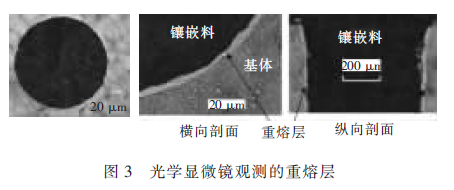

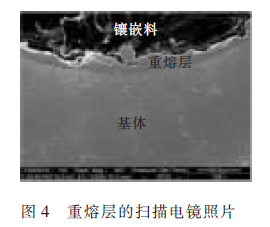

利用光學顯微鏡觀察到的重熔層見圖3。在光學顯微鏡下呈亮白色,顏色與基體(灰白色)、鑲嵌料(黑色)有顯著不同。因此可利用光學顯微鏡進行孔壁單點重熔層厚度的測量。圖4 是重熔層的掃描電鏡照片,觀察結果顯示重熔層的金相組織相對于基體有明顯的界限,重熔層處存在微裂紋。結合圖3和圖4 可看出, 重熔層厚度無論是周向還是軸向,都不均勻且不連續,這給重熔層厚度的測量帶來度,重熔層上單個采樣點的厚度不能準確表征整個重熔層厚度。

2.2 重熔層厚度測量和標定

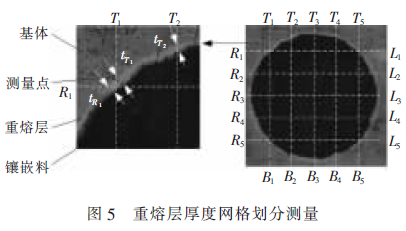

國內外文獻也表明,重熔層厚度分布不均給測量帶來難度。文獻[6]描述通過采集重熔層的面積,除以周長得到重熔層的平均厚度;文獻[7]描述在顯微鏡的一個視野里取9 個點測量,再取平均值。重熔層厚度無論是沿周向還是軸向不均勻且不連續,故用重熔層的平均厚度來表征較合適。可通過測量重熔層多個位置的厚度求平均值,但取樣點的位置和數量直接影響測量結果。測量光學顯微鏡下相同視野里的點, 取不同取樣點會得到不同的平均值。取樣點分布越均勻、取樣點數量越多,統計結果越接近實際值。但在光學顯微鏡下進行人工測量時,取樣均勻性不能得到保證, 且取樣點的數量越大,測量的勞動強度越大。本文采用實驗室的顯微鏡具有的網格測量功能和Excel 保存功能, 提出了網格劃分的測量方法。首先確定取樣點的位置,在網格線與圓相交的位置,取該點徑向方向的厚度為該點的有效厚度;其次將網格線與圓相交的所有點的有效厚度以Excel 形式保存, 在Excel 表格中進行數據處理,取其平均值作為該圓孔電火花加工的重熔層厚度。

重熔層厚度網格劃分測量方法見圖5。將間距相同的網格線與孔壁的交點作為測量點,沿徑向測量該點的重熔層厚度;測量時,網格線的個數設為奇數, 并使一個橫向網格線和縱向網格線經過圓心。由于測量點R1、T1距離很小,因此,測量點R1的結果不計入統計;同理,測量點L1、R5、L5也不計入統計。

3. 氣膜冷卻孔厚度正交試驗

3.1 試驗設計

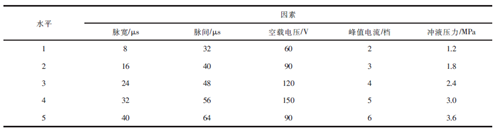

該正交試驗設計為脈寬、脈間、電壓、電流和沖液壓力等5 個加工參數對重熔層厚度的影響規律。由于電壓采用四水平, 故采用擬水平正交試驗法。因素水平見表3。峰值電流、脈沖寬度、脈沖間隔和沖液壓力等工藝參數選擇5 個水平,加工電壓選擇4 個水平,采用擬水平正交試驗法進行試驗,正交試驗表為L25(56)。

表3 因素水平表

3.2 實驗結果及分析

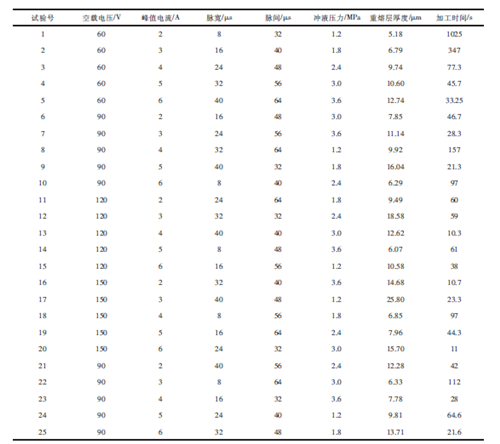

加工實驗中, 工具電極采用直徑0.5 mm 的黃銅空心圓柱狀電極, 工件為厚度6 mm 的Inconel738 鎳基高溫合金。工作液為去離子水,采用正極性加工,電極轉速為120 r/min。冷卻系統是內沖液和外沖液同時進行,內沖液壓力為0~4.2 MPa 可調。為了更好地尋找實驗的規律性, 每組參數加工3 個孔,該實驗加工了75 個有效孔。利用本文提出的網格劃分的重熔層厚度測量方法,測量3 個孔的重熔層厚度,然后取平均值。實驗結果見表4。

表4 擬水平正交試驗結果

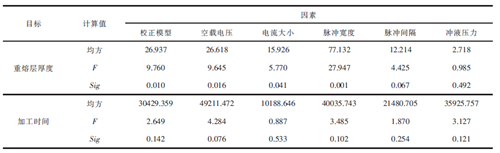

采用statistical product and service solutions(SPSS)統計分析軟件對試驗結果進行方差分析,結果見表5。在分析結果中,Sig 值越小,表示該因子對目標影響越大。從表5 可看出,各因子對重熔層厚度影響的主次關系為:脈沖寬度>空載電壓>電流大小>脈沖間隔>沖液壓力;各因子對加工效率影響的主次關系為: 空載電壓>脈沖寬度>沖液壓力>脈沖間隔>峰值電流。

表5 SPSS 軟件的方差分析結果

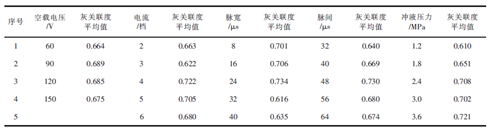

氣膜冷卻孔電火花加工過程中需兼顧加工效率和重熔層厚度。為了優化出加工時間短且重熔層厚度薄的參數,本文采用了灰關聯度分析方法。灰色關聯度法是指在系統發展過程中,如果兩個因素變化的態勢是一致的,即同步變化程度較高,認為兩者關聯較大;反之,則兩者關聯度較小。在實驗結果的分析中,不同工藝目標因量綱、數量級不同而不可比,通過量綱一化處理,使其具有相同的數量級,從而使“不可比”變為“可比”,即為灰生成。分辨系數取在[0,1]區間,然后求出灰關聯度。各加工參數的各水平灰關聯度見表6。當關聯度最大時,表示在此加工參數條件下,重熔層厚度和加工時間的關聯度最大,可優化出重熔層厚度和加工效率的最優參數。

表6 加工參數各水平灰關聯度平均值

優化后的加工參數組合為: 空載電壓90 V、峰值電流4 檔、脈沖寬度24 μs、脈沖間隔48 μs、沖液壓力3.6 MPa。根據該分析結果,采用優化后的加工參數進行驗證性試驗, 得到重熔層厚度為7.2 μm、加工時間為24 s 以下的結果。

4 結論

(1)兼顧電火花加工氣膜冷卻孔的加工速度和重熔層厚度,研制了脈沖電源參數在線可調的窄脈寬高峰值電流脈沖電源。電壓60~200 V 連續可調,最大峰值電流達40 A,脈寬、脈間的寬度分辨率為0.2 μs, 有利于不同厚度和不同孔徑的氣膜冷卻孔的電火花加工。

(2)實驗發現重熔層的厚度不均勻且不連續,為了減少人為測量誤差,提高測量精度,提出了網格劃分的重熔層厚度測量方法。

(3)進行空載電壓、電流、脈寬、脈間、沖液壓力的正交試驗, 采用SPSS 統計分析軟件進行優化分析。優化后的加工參數組合為:空載電壓90 V、峰值電流4 檔、脈沖寬度24 μs、脈間寬度48 μs、沖液壓力3.6 MPa。進行6 mm 厚的Inconel738 鎳基高溫合金驗證實驗,重熔層厚度為7.2 μm,加工時間24 s。

(4)對于重熔層厚度影響的主次關系是:脈沖寬度>空載電壓>電流大小>脈間寬度>沖液壓力。對于加工效率影響的主次關系是: 空載電壓>脈沖寬度>沖液壓力>脈沖間隔>峰值電流。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息