銅鎢電極材料的電加工性能實驗研究

2017-3-17 來源:上海交通大學機械與動力工程學院 作者:雍耀維 郭常寧

摘要:銅鎢合金電極材料在加工硬質合金時,常以其相對損耗較小而受到用戶的青睞,加之銅鎢合金電極的熱穩定性好,因此在現場使用銅鎢合金電極加工硬質合金的場合較多。用實驗的方法對不同配比的銅鎢合金材料作為電極進行深入研究,針對不同需求尋求最佳配比的銅鎢合金電極。考察了材料中的成分含量變化對電火花加工特性的影響,用能量分配以及電子逸出功的原理分析了材料去除速度、相對電極損耗與電極材料特性以及電參數之間的關系。研究發現,極間電壓160 V左右采用窄脈寬時,電極cu,,w可以獲得較好的工藝效果,含銅量少的cu笛w電極相對損耗最小。

關鍵詞:電火花加工;銅鎢合金;電極材料;加工特性

0.前言

在電火花加工中,用作工具電極的材料可達上百種,但主要有純銅(或紫銅)、石墨、銅鎢合金、銀鎢合金以及其它銅合金等。而在精密模具制造中,由于各個主要零部件尺寸精度和形狀精度要求較高,為了保證加工后零件主要尺寸和形狀的精度,在工具電極材料的選用時,常以電極損耗小為原則。銅鎢合金電極材料(下稱:CuW電極)在加工硬質合金工件時以其損耗率較小,特別是棱角部的損耗要比紫銅、石墨等電極明顯小因而受到用戶的青睞,加之CuW電極的熱穩定性好,因此在生產中通常使用CuW來滿足經濟性與性能要求。過去,在研究CuW電極加工硬質合金的文獻中,多數是討論單一CuW成分的電極加工硬質合金時的放電加工特性¨J,由于CuW合金中的主要成分是銅和鎢,二者的物理特性差異較大,銅的導熱率要比鎢的高,而鎢的熔點又比銅高出很多,當銅在CuW合金中的含量較少時,電極的損耗較小,但是這并不是說銅越少損耗越低,因為不含銅的鎢電極消耗反而大,也就是說消耗存在一個最佳電極損耗比例,也就是說材料改變時,放電加工特性會有所不同,具體機制研究仍需實驗研究和分析。本文作者用實驗的方法考察了不同電極材料的放電加工特性,從能量分配以及電子逸出功的原理分析了電極材料與放電加工特性的關系,力求找到一種銅鎢合金的最佳配比,得出一些指導生產銅鎢合金電極材料的有益的結論。

1.實驗設計

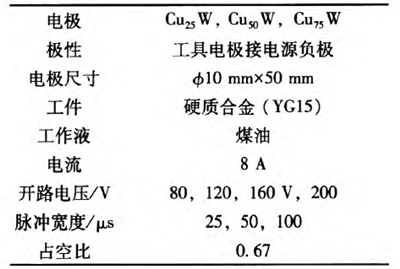

為了深入研究CuW電極對放電加工特性的影響規律,考察利用不同CuW材料作為電極材料時的放電電壓以及峰值電流、開路電壓和脈沖寬度變化對材料去除速度、相對電極損耗的影響趨勢。該實驗加工深度為1 nMn。實驗條件如表1所示。

表1實驗條件

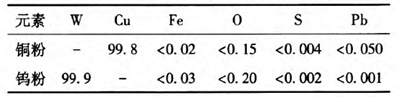

電極材料為cu笛w、cu如w和Cu,,W 3種銅鎢電極;電極材料為銅粉和鎢粉末,化學成分如表2所示按照Cu:W質量比分別為25:75,50:50和75:25配料。工件材料是硬質合金(YGl5)。加工速度通過計算每分鐘工件的質量得到,相對電極損耗通過計算電極損耗量與加工速度的比值得到。

表2 CuW合金粉末成分(質量百分比)

2.銅鎢電極材料性能

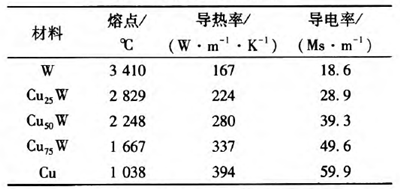

表3是銅鎢含量不同時銅鎢合金以及銅和鎢的物理特性參數。

表3不同電極材料特性

從表3中可以看出鎢的熔點是銅的3倍左右,而銅的導電率是鎢的3倍左右,導熱率和導電率隨著鎢的含量的降低而增加。鎢、銅的熔點相差很大,鎢的熔點高于銅的沸點且鎢銅不互溶,一般的熔煉方法難以生產出鎢銅復合材料,目前是通過粉末冶金方法得到鎢銅合金材料。其制取方法主要分為兩大類:熔滲法和燒結法H]。在銅鎢電極中,鎢構成該復合材料的耐熔相,起到骨架作用,保持制品的幾何形狀;銅構成材料的易熔相,具有良好的導熱性。本文中使用的銅鎢合金是通過燒結法獲得的.其制造工藝路線為:擠壓,燒結;擠壓,燒結;再擠壓,再燒結;再擠壓燒結,最后滲透。

3.實驗結果和討論

3.1材料去除速度分析

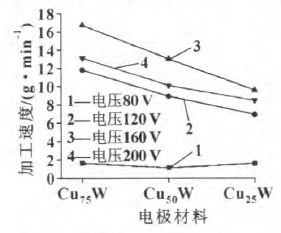

圖1表示當脈寬為25斗s不同開放電壓條件下,材料去除速度與電極材料中銅鎢含量成分比例之間的關系。由圖可知在實驗范圍內的電壓條件下,無論開放電壓為多少,材料去除速度先隨著銅含量的減小而變小,當銅含量為75%左右時,即選用電極Cu,,w時,去除速度最大為17 mg/min;另一方面,材料的去除速度隨著開放電壓增大而增加,在開放電壓為160 V時,達到最大,但是開放電壓的進一步增加材料去除速度有所降低。這是因為當開放電壓增高時,由于電場強度等于電壓除以極間距,如果極間距相同,電壓增高,電場強度必然增大,所以在高的電場強度條件下,放電時極間介質擊穿的幾率就會增大,每一個火花的能量增高,也就是材料的去除速度會增加;但是電壓過高的時候,勢必造成能量密度過大,讓加工工件來不及冷卻,降低材料去除速度。

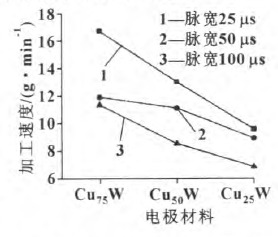

圖2是在開路電壓為160 V時,不同脈寬條件下,材料去除速度隨電極材料中銅鎢成份含量比例變化的曲線。由圖2可以看出,不論何種脈寬條件,去除速度隨著電極材料中銅含量的減小隨之變小,表現出與隨電壓變化一致的規律。在選用材料為Cu,,w時,即銅含量為75%左右時,去除速度最大。同時脈寬的增加會使得材料去除速度下降,即在脈寬為25汕s時其加工效果最佳。究其原因,脈寬增大的時候,放電通道擴張,則單位面積上能量的密度隨之減小,所以通過放電離子通道提供的能量不能提供足夠的爆炸力去除工件表面的熔化材料;因此,較多的熔化物殘留在加工表面,使得材料去除速度變慢。

圖1不同電壓下加工速度與電極材料之間的關系

圖2不同脈寬下加工速度與電極材料的關系

當電極的電阻不同時,則使得放電波形前沿斜率也不盡相同,但電極的電阻較小時,則脈沖的前沿斜率就比較大,反之,電阻越大,脈沖的前沿斜率越小H1。由于前沿斜率不同,造成帶電粒子和電荷對放電點的沖擊不同,斜率越大則沖擊越大。當占空比一定,脈寬較短的時,單位時間內的火花的數目增多;在有效的脈沖中,當脈沖數目增多后,相應的對電極沖擊的量也會增大,結果表現為材料去除速度的增加。從單發放電的角度來說,這種作用的結果不明顯,但是在經過若干萬次甚至上百萬次的放電之后,這種作用結果疊加在一起,差別就明顯了。所以,隨著脈沖寬度的增大,材料的去除速度會降低。

從參考文獻[8]中可知由于材料不同,其極間電壓也有有所不同,cu,,W(17.13 V),Cu。W(16.9 V),Cu笛W(16.5 V)。而且由于電極電阻的不同,施加在通道內的電壓就會不同。在所有的電極中,銅鎢電極的熔點隨著鎢含量的增大而增高,電阻同時也隨之增大。假如電阻每改變降低(升高)一個,隨之脈沖能量的變化升高(降低),則在單位時間內能量的變化就是該時間段內每一個脈沖能量變化的積分值;所以經過成千上萬的脈沖后由電極阻值不同而引起的能量的變化不容忽視。當電阻很小時,放電速度快,也就是脈沖能量較大,所以此時會產生大量的熱,能量在較短的時間內急劇增大,放電痕增大,由放電形成的屑滯留在間隙中,最終電極和工作屑之間放電,工作屑又和工件表面放電,真正消耗在工件表面的能量都經過加工屑的分散,材料的去除速度就變的很小。用銅鎢合金作為電極材料,鎢元素的存在,讓電極的電阻增大,放電速度變慢,使得能量適中,隨之材料去除速度增大;但是,當鎢的含量過大,電阻太大,反而使得能量值過低,則材料去除速度明顯下降。

從放電的角度分析,放電通道是由陰極(一)、陽極(+)和等離子體所構成。在陰極和陽極都有壓降區,其電壓降數值比放電通道的其余部分大而且電位梯度大,相應電場增大,在電場作用下,開始場發射電子。同時在陰極是供給攜帶電流的電子,發射電子的陰極點被灼熱到足夠高溫度,此刻開始熱致發射電子,能使電子獲得足夠大的能量而逸出陰極表面,靠近陰極表面的正離子在表面前方形成的電場也有助于逸出電子。由于銅和鎢的逸出功很相近,但是在CuW電極中,電子逸出功降低,使電子的發射容易的多,致使在通道中的電子數量的增大,而通道中的電流95%是由電子的移動形成的∽1,所以最后轟擊工件的電子數量增大,材料的去除速度增大。但是隨著脈寬增大,會因為電子的擴散作用而使陽極(工件)放電斑增大,降低其電流密度,從而影響電極表面的金屬蝕除量。

3.2電極損耗分析

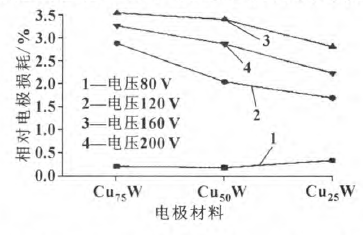

圖3表示了隨電壓變化時,相對電極損耗與與電極材料中銅鎢含量成分之間的變化趨勢,相對電極損耗隨著開放電壓增大而增加,在開放電壓為160 V時最大,但是開放電壓過高后,相對電極損耗開始下降。隨著電極中銅含量的減小,相對電極損耗逐漸減小,即當選用電極Cu:,W時,其相對電極損耗最小,而cu,,w電極損耗最高。這是因為當開路電壓升高的時候,電極間的放電電壓也就會相應的升高,所以電極間的能量也會卜升.隨之電極的損耗就變大。

圖3不同電壓下相對電極損耗與電極材料之間的關系材料之間的關系

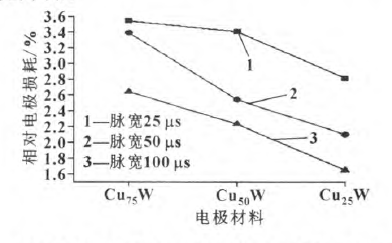

圖4中可以看出相對電極損耗隨電極中銅含量的減小而減小,同電壓特性一致:電極Cu笛w加工時其相對電極損耗最小,而cu,:w電極損耗最高。而隨著脈沖寬度變長,則電極損耗越小。這是因為當脈寬增大時候,則脈沖的能量也增大,此時,通道也隨之擴張,能力密度就會降低;傳遞到電極上的能量就更容易在較長時間內被傳遞出去,這些都會使得相對電極損耗降低.

圖4不同脈寬下相對電極損耗與電極材料之間的關系

根據電極材料的物理屬性:在銅鎢電極的導電率和導熱率都隨著銅含量的增大而增大,這會使得傳遞在電極上的熱量很快被傳遞到其他的地方,所以較少的能量都被電極吸收,所以銅鎢電極的損耗會隨著銅的含量的減小而減小。

從銅鎢合金電極的制造工藝考慮,在鎢含量較高的時候,這種方法通常會產生很多的氣孑L,這主要是因為鎢和液體銅的互溶性不好造成的。多孔性就會成為影響電火花加工特性的主要因素。氣孔較多會產生較大的電阻和弱的粒子結合力。這些氣孔會減小橫截面積,根據電阻的表達式R=pL/S(這里p是電阻率,L是導體長度,s是橫截面積)可知,電極的電阻值增加,當電流值設定以后,通道中的能量隨著鎢含量的增大降低,也就是通過放電通道傳遞給電極的能量就會減小,但是由于電極本身的電阻值的增大會使之獲得更多的能量,所以用來蝕除電極的能量也就會隨著鎢含量的增大而增大,所以電極損耗會隨著鎢元素的增加而增大,而鎢電極因為其熔點和沸點都很高,所以保持較低的損耗。

如果陰極是低熔點材料,則不能在高溫下存在,所以電子的逸出主要依賴于陰極表面的電場強度,如果材料的導熱性好,放電點附近的溫度梯度要比高熔點的材料小得多,所以電極表面電場變化時放電點能在陰極表面快速移動,電極損耗會很低。CuW電極的電子逸出功就要比銅或者鎢的低¨.,所以電子很容易就逸出,在通道中電子的數目增大。電子高速奔向陽極,并與陽極逸出的原子流(因為陽極的壓降一般很小)碰撞,使有些沒有電離原子產生電離,這樣奔向陰極的正離子的數量也會增大,在高溫作用下,場致發射電子和熱致發射電子共同左右,所以作為陰極的電極的損耗取決于材料本身的物理特性如熔點,導熱等,Cu笛w雖然導熱率低,但熔點高,在短脈沖下熱量來不及傳導,凸顯了熔點的作用,所以其電極損耗會下降,而Cu75W熔點要低,導致損耗增加。

3.3 實驗驗證

通過以上實驗分析,在加工過程中,加工速度和相對電極損耗都會隨電極材料中銅含量的減小而減小。因此建議在粗加工是可選用Cu,,w電極,而精加工時刻采用Cu為W電極。選擇電壓160 V,脈沖寬度100斗s進行驗證實驗,加工速度可達19.5mg/min,而電極損耗1.75%左右。

4.結論及展望

通過一系列的試驗研究,結果表明:

(1)開路電壓越高,則材料的去除速度也越高,但是當電壓過高時,材料去除速度反而會下降,較優的開路電壓為160 V;電極的損耗也會隨著開路電壓的升高而增大。脈沖寬度越大則材料去除速度越小,隨著脈沖寬度的增大,電極的損耗隨之降低。

(2)隨著電極材料中銅含量的減小,材料的去除速度和相對電極損耗都隨之減小;電極采用Cu,,W時,加工性能最佳。而電極采用cu笛w時,相對電極損耗最佳。因此建議在粗加工是可選用cu,,w電極,而精加工時刻采用Cu巧w電極。

(3)整個實驗中只考慮了加工速度以及相對電極損耗受電極材料成分影響,而沒有考慮到加工表面質量。因此后期研究中需對不同成分配比的電極對加工表面質量影響深入研究。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息