基于正交試驗的混粉電火花加工的研究

2017-6-13 來源:陜西工業職業技術學院 機械工程學院 作者:蘇宏志,王顯方

摘要:利用正交試驗法,對比分析了峰值電流、脈沖寬度、伺服電壓以及空載電壓等4個參數在常規電火花加工和混粉電火花加工中對表面粗糙度影響的差異,結果表眀,在混粉電火花加工中,粉末的加入使得電火花加工參數對表面粗糙度的影響顯著增大,尤其在混硅粉電火花加工中,參數對表面粗糙度的影響更為明顯。研究結論為混粉電火花加工的研究提供了參考。

關鍵詞:混粉電火花加工;正交試驗;表面粗糙度

混粉電火花加工是通過在電火花工作液中混入一定比例的硅、鋁等微細粉末導電顆粒,來改善放電狀態,從而克服普通電火花加工的某些缺點,降低表面粗糙度,減小白硬層的厚度,消除微觀裂紋,使加工后的表面達到類似鏡面的效果。其可實現大面積穩定加工,也可直接用于精密模具型腔表面的最終加工。加工后的表面耐磨性和耐蝕性均得到提高。混粉電火花加工在模具制造中的大面積精加工中表現出優越的潛在能力,特別是加工效率高,表面均勻性好,有效降低表面粗糙度的能力越來越受到模具制造行業的重視。

本文通過正交試驗法,以常規電火花加工的表面質量為參照,對混粉電火花加工的表面粗糙度進行研究,深入探討混粉電火花加工中不同工藝參數以及不同混粉工作液對表面粗糙度的影響大小。

1.混粉電火花加工正交試驗

正交試驗是研究多因素、多水平試驗的主要方法,它是根據正交性原則在所有的試驗中挑選部分有代表的 點 進 行 試 驗,尋 找 出 一 組 最 優 的 水 平 組合[1]。混粉電火花加工中影響因素較多,且每一個不同水平因素都會對加工零件表面粗糙度產生不同影響結果。

1.1 主要影響因素的選取

影響混粉電火花加工中表面加工質量的主要因素有脈沖寬度、峰值電流、伺服電壓、空載電壓、電極材料和放電面積等[2]。考慮到試驗加工條件等實際因素,本文以脈沖寬度、峰值電流、伺服電壓以及空載電壓變化為主要研究對象,分析這4個參數變化對加工表面粗糙度的影響程度,利用正交試驗仿真,尋求4個參數變化水平的最佳組合。

1.2 試驗設計

為了深入研究上述4個參數變化在電火花加工中對表面粗糙度的影響大小,試驗設計對同一組參數分別在常規工作液、混鋁粉工作液和混硅粉工作液等3種工作液中完成電火花加工。加工設定深度為50μm,并借助精度為1nm 的SE—3H 表面測量儀完成表面粗糙度數值測定。試驗目的是以常規工作液加工為參照,分析對比得到混鋁粉工作液、混硅粉工作液的電火花加工時的最佳參數和其他影響因素。

1.3 試驗條件的確定

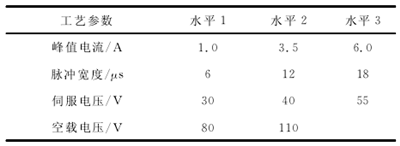

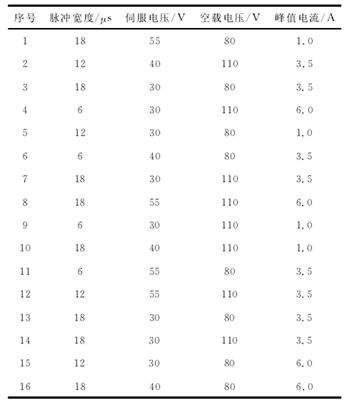

試驗在 A35R 電火花加工機床上完成,依據機床加工性能,對脈沖寬度、峰值電流和伺服電壓等3個因素分別取3個水平數值,由于機床性能限制空載電壓選取2個水平數值,組成 L16(34×21)的正交表格。試驗因素以及所取的水平數值見表 1,正交表格見表 2。試驗中采 用 的銅棒電 極直徑為 10mm,工件為 NAK80模具鋼。常規電火花加工中工作液為煤油,混粉電火花加工的工作液是在煤油中混入硅粉(直徑約5μm,濃度為6g/L)、鋁粉(直徑約5μm,濃度為6g/L)微細粉末分別構成的混硅粉工作液和混鋁粉工作液。

表1 試驗因素以及所取的水平數值

表2 試驗條件

2.試驗數據處理及分析

2.1 數據處理

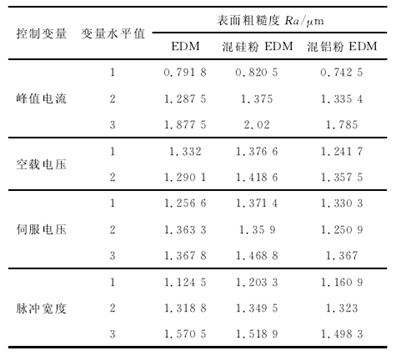

在SPSS軟件中完成試驗數據的方差分析,根據控制變量的個數,可以分成單因素方差分析和多因素方差分析。多因素方差分析是指控制變量有多個,測試多個因素不同水平變化對觀察變量綜合影響;單因素方差分析是指控制變量只有1個(但1個控制變量可以有多個觀察水平),其主要測試某一個控制變量的不同水平對觀察變量造成的顯著差異和變動。在方差分析中,極差是不同水平各因素評價的均值,它的大小反映了同一控制變量取不同水平時,指標變化的幅度。極差越大說明該因素的水平變化對觀察變量的影響越大,該因素對觀察變量影響居主要地位;反之,則說明該因素居次要地[3]。采用單因素方差分析,脈沖寬度、峰值電流、伺服電壓和空載電壓等4個因素不同水平時,對觀察變量即表面粗糙度的影響程度見表3。

表3 不同水平的控制變量對表面質量的影響程度

2.2 數據分析

從表3可知,在常規工作液、混硅粉工作液和混鋁粉工作液等3種工作液中進行電火花加工,峰值電流、空載電壓、伺服電壓和脈沖寬度等4個因素對表面粗糙度的影響規律基本一致,即觀察變量表面粗糙度都是隨著峰值電流、空載電壓、伺服電壓和脈沖寬度這4個因素增加而增加。首先,峰值電流的變化給表 面 質 量 帶 來 的 影 響 最 大,當 峰 值 電 流 從1.0A 增大到6.0A 時,表面粗糙度從 Ra0.791 8、Ra0.820 5 和 Ra0.742 5μm 猛 增 到 Ra1.877 5、Ra2.02和 Ra1.785μm;其次,隨著脈沖寬 度的增加,表面粗糙度值也越來越大。在常規電火花加工液中,脈沖寬度對表面粗糙度的影響尤為明顯,分析其原因是由于脈沖寬度跟放電能量成正比關系,放電能量的積累以及放電時間的長短對加工表面粗糙度影響更為劇烈;而在混粉電火花加工中,放電通道快速生長,放電通道較為分散,放電斑點大,擊穿時間小,脈寬中能量積累占的比重大,因此脈沖寬度影響相對較小[4]。

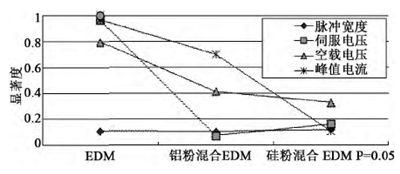

脈沖寬度、峰值電流、空載電壓和伺服電壓這4個參數在3種不同工作液中對零件加工表面粗糙度的影響顯著度對比圖如圖1所示。從圖1中可以看出,峰值電流、伺服電壓和空載電壓的變化對常規電火花加工液、混鋁粉電火花加工液和混硅粉電火花加工液影響顯著度都是從大到小變化,而脈沖寬度對工作液的改變基本上沒有變化;因此,粉末加入有效改變了工作液的工作狀態,特別是使峰值電流、伺服電壓和空載電壓的變化對零件加工表面粗糙度的影響顯著降低。

圖1 不同條件下控制變量對表面質量的影響顯著度對比圖

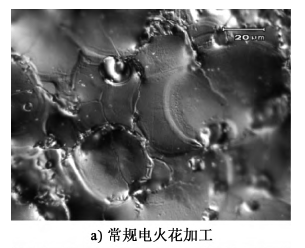

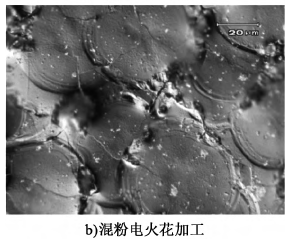

粉末的加入顯著提升了電火花加工表面的質量,分析其原因是粉末的加入顯著提高了工作液的極化電離分解和運送電荷能力,進而極大地促進了放電擊穿作用;同時,粉末顆粒之間的互相影響,導致放電電場最大位置出現在粉末周圍,電子發射不是從一個電極向另一個電極擴展,而是粉末之間、粉末與電極之間同時作用。因此,在同樣的條件下,混粉電火花加工的擊穿速度比常規電火花快,能量累積相對較少,在放電通道一定的情況下,單位面積上的能量密度小,放電蝕坑小,表面質量好[5]。常規電火花加工與混粉電火花加工工件表面的照片對比圖如圖2所示。從圖2可以看出,混粉電火花加工(混硅粉工作液)放電凹坑分布較均勻,形狀規則而平坦,而常規工作液中加工出的表面,放電凹坑深且不規則。

圖2 常規電火花與混粉電火花加工表面顯微對比

粉末的加入對改善工件表面粗糙度具有很好的作用,但由于鋁、硅粉末之間電子親和力、熔點沸點、電阻率和熱導率存在的差異,使得混鋁粉和混硅粉電火花加工表面質量有明顯的不同。鋁的介電常數比硅高,其放電能力較強,放電路徑擴展過程中形成的末梢分枝較少,消耗能量小,放電通道在較短的時間內產生,從而使擊穿后的放電能量增加,因此,導致試驗表面粗糙度較高[6];另外,鋁的極化程度較高,其周圍電場變形較為嚴重,需要的外加電場強度減小,加工速度較快,但放電間隙較大,穩定性較差,導致混鋁粉工作液的電火花加工質量比混硅粉工作液的電火花加工質量較差。

3.結語

對于混粉電火花加工,由于工作液中粉末的加入,使放電間隙和工作液的復合介電常數都有所增大,特別是放電間隙增大的變化程度更為明顯,這就保證了小脈沖能量下的正常放電,從而減小了放電凹坑的尺 寸和深度,使 加工表面 質 量得 以 改 善[7]。此外,與常規電火花加工相比,在相同的放電參數條件下,混粉電火花加工由于放電間隙較大,放電通道擴展更充分,陽極 放 電點面積較大,而放電 凹坑更淺,同時也因為放電點分散性良好,放電凹坑分布更均勻,使加工表面會更平整。對比常規工作液、混硅粉工作液和混鋁粉工作液這3種電火花加工,參數對表面粗糙度的影響規律基本一致,但粉末加入使得各參數影響作用加大,尤其是混硅粉工作液電火花加工對加工質量的提高更為明顯。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息