淺談線切割機床中走絲與慢走絲

2020-9-1 來源: 河南省醫用高分子材料技術與應用 作者: 王克通

摘要: 近年來,隨著我國經濟的快速發展,工業技術不斷進步,人們要不斷研發和革新數控加工技術,而線切割加工技術是機床加工領域的一種關鍵技術。線切割數控機床是加工精密零件和形狀復雜的金屬模具的專用機床,適宜作為模具加工的最后一道工序,可以加工硬度較高的金屬材料,使其保持良好的切割狀態。

關鍵詞: 數控加工技術; 線切割; 加工硬度

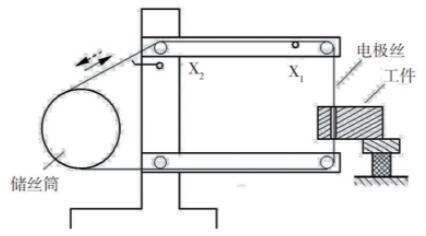

線切割加工技術是機床加工領域的一種關鍵技術,而中走絲和慢走絲是線切割機床常用的兩種加工工藝,本文重點對中走絲和慢走絲進行比較分析。線切割機床加工原理如圖 1 所示。

圖 1 線切割機床加工原理

1、 線切割機床——中走絲

1.1 中走絲概述

中走絲是指復合走絲線割機床,并非走絲速度介于高低速之間。它以往復多次切割為前提,減少切割作業過程中材料變形和鉬絲損耗所帶來的誤差,工件質量的標準可利用運絲速度進行調整,介于高速與慢速運絲之間。粗加工一般采用高速走絲(8~13mm/s),第一次切割高速穩定,采用高電流,以較大的脈寬進行大電流切割。修切加工采用低速運絲(1~3mm/s),工作狀態走絲平穩,上下眼膜可控制運絲的抖動。切割精度較高,保證工件精度,尺寸及表面粗糙度( Ra為 1.4~1.7μm)。多次修切,主要的目的是拋磨修光。在加工過程中,切割還需要注意,工件變形、吃刀量大小不均都可能影響質量及精度。根據不同的材料預留加工量,使其內應力扭曲變形,在多次修割中進行精加工,使工件的尺寸得到保障。

1.2 中走絲線切割加工條件

1.2.1 火花的間隙與切割速度的關系。

在日常加工中,切割速度的快與慢決定著火花間隙的大小。切割速度不能超過腐蝕速度,如超過,將會產生短路現象。其間需要保持一定的切割電流,從而保持間隙大小一致。切割速度勻速才能保證工件的要求尺寸。

1.2.2 火花間隙與冷卻液的關系。

加工作業期間會不斷產生大量廢屑及微型顆粒物,而冷卻液的主要作用是排屑和消除電離子的不同,決定著電火花的間隙大小,尤其是在加工高精度工件時,必須將火花間隙和間隙補償量考慮在內。

1.2.3 工件材料。

工件的材料選擇變形量小、屈服極高的材料,如有熱處理淬、回火,應選擇正確的工藝參數,冷卻要均勻,盡量消除熱處理中產生的殘余應力。

1.3 中走絲加工的應用

目前,中走絲加工工藝的應用范圍較廣,包括: 各種沖模; 微細異形孔、窄縫和復雜形狀的工件; 樣板和成型刀具; 冶金模、型腔模、拉絲模和成型模。它可以加工硬質材料、切割薄片和金屬材料,也可以加工內外齒輪,適合于多品種零件、小批量的加工。

2、線切割機床——慢走絲

2.1 慢走絲概述

慢走絲是線切割的一種,可以加工所有導電材料(如金屬材料、硬質合金、碳化物和石墨等)。放電加工期間,火花發生器產生火花,其后,在一定的時間間段內,加工時火花與工件產生連續的凹坑。火花產生的溫度為 8 000~12 000℃。火花發生器釋放的能量決定凹坑的尺寸。慢走絲適合用于加工形狀復雜和精密細小的工件。

在慢走絲機床加工中,電極絲運轉方式為低速單向運動,根據工件要求標準的不同,電極絲運轉速度也需要不斷調整。一般來說,走絲速度為 0.2mm/s,表面精確度可達微米級,質量效果接近磨削水平。在慢走絲機床中,電極絲為一次性使用,其目的是工作狀態實時保持平穩、走絲均勻,避免產生抖動,加工后的工件質量效果良好。慢走絲切割機床采用持續供絲的方式,機床加工期間,電極絲放電后發生損耗,可給予持續補充。

2.2 切割精度

2.2.1 多次切割技術。

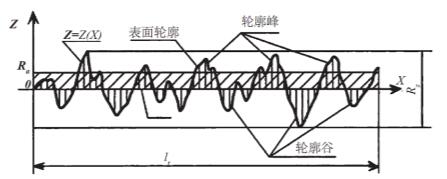

修切技術是提高加工精度及表面質量的根本手段。它是一門涉及制造技術、數控技術、智能化技術、脈沖電源技術、精密傳動及控制技術的綜合應用技術。第一次切割的主要目的是將零件成形,第二次切割的主要目的是提高零件的精確度,第三次(或三次以上)切割的主要目的是提高工件的表面粗糙度。根據工件要求的精度及表面粗糙度,合理選擇切割刀數,切割刀數較高,通常為 7~9 刀。實施少量多次切割,第一次為粗切割,放電參數大,主要目的是把零件切開。把金屬材料大部分去除,第二次為修切,放電參數減小,軌跡分階段縮小,加工次數越多,工件表面質量越好。切割期間,零件表面輪廓變化曲線如圖 2 所示,其中,粗糙度 Ra 為輪廓算數平均偏差,粗糙度 Rz 為輪廓最大高度。割一修三輪廓線如圖 3 所示,切割工件實際圖如圖 4 所示。

圖 2 零件表面輪廓變化曲線

圖 3 割一修三輪廓線

圖 4 切割工件實際圖

2.2.2 拐角策略。

在某些工件作業過程中,切割拐角時,電極絲走絲停歇會造成角部塌陷。為了提高切割精度,避免此類問題,人們需要采取更多的拐角策略,如改變走絲路經、溝槽清角、內圓清角、V形清角,避免走絲停歇造成角部塌陷。

2.2.3 水平垂直狀態。

工件與電極絲處于水平垂直狀態,上噴水嘴和下噴水嘴與工件處于貼面加工,間隙為 0.1mm,上下水沖液能起到很好的排碳及冷卻作用,從而提升加工效率。

2.3 機床的主要部分

慢走絲的加工設備主要由機身、工作臺、走絲機構、絲杠、工作液循環制冷系統、伺服馬達和離子感應器等幾部分組成。

2.3.1 機身。

機身是機床的基礎體,是安裝其他部件、機床內部的電機電器的內部放置,是一種外觀箱式結構,包括機身導軌。

2.3.2 工作臺。

工作臺用來裝夾工件,裝夾冶具。它由導軌、絲杠、電機傳送機構組成,絲杠采取螺旋方式位移。

2.3.3 走絲機構。

走絲機構主要由運絲輪和運絲電機組成,包括陶瓷輪、張力輪等其他機構形成的單向走絲。

2.3.4 工作液循環系統。

該系統用于過濾水質,去離子水要達到工作液循環加工要求。水槽是工作液的存儲處,有臟水槽、凈水槽; 離子感應器用于電阻率測量,測量流入樹脂桶的離子值。樹脂桶是存放樹脂的容器,樹脂是石油中的提取物,用于去離子,更好地過濾水質。

2.4 中走絲與慢走絲的區別及優缺點

中走絲屬于往復高速走絲電火花線切割機床范疇,以持續運轉的鉬絲(稱為電極絲)作為電極,對工件進行脈沖火花放電蝕除金屬,通過多次切割減少誤差,直至切割成型。其工件質量介于高速走絲和慢速走絲之間,故而稱為中走絲,中走絲是快走絲的升級產品,所以也可以叫作能多次切割的快走絲。它的加工速度接近于快走絲,而加工質量趨于慢走絲。走絲速度為 1~12m/s,可以根據需要進行調節。

北京安德建奇 AR60-MA中走絲

日本沙迪克 AQ400Ls 慢走絲

慢走絲以持續運轉的銅絲(稱為電極絲)作為電極,一般以低于 0.2m/s 的運轉速度進行單向運動,使電極與工件處于脫離子水的環境中進行脈沖火花放電,加工中產生的高溫會使脫離子水逐漸消耗。慢走絲用于加工各種形狀復雜和精密細小的工件,一般走絲速度低于0.2m/s,精確度達 0.001mm。切一修三后,粗糙度 Ra 可達到 0.8μm,切一修四后粗糙度Ra 可達到 0.33μm,表面粗糙度質量接近磨削水平。電極絲作為一次性使用,工作狀態平穩,走絲均勻,電極絲抖動小,加工質量較好。

慢走絲采用先進的電源技術,實現了高速加工,最大加工速度可達 350mm/min。

3、 結語

線切割機床加工精度高、功能強,但加工成本高。如果要充分發揮機床的作用,創造好的經濟效益,就必須對工件進行合理的加工工藝分析和技術性能分析,充分了解機床的結構性能,熟練掌握機床的操作技能,最大限度地發揮機床的潛力,提高生產效率。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息