近年來,隨著數控機床的普及,數控加工在現代制造業中有著越來越重要的地位。大多數中小企業都購買了數控銑床等數控設備,但其投入與產出比卻是不盡人意。雖然擁有現代化的機床,但是加工出來的工件經常是表面質量差或是精度不夠,造成工件返工甚至是報廢重新加工。究其原因,除了機床選型不合理、工作環境差、操作水平和管理水平低等諸多因素外,主要還與切削工藝方法有關。本文針對數控銑削過程中常見的工件缺陷,提出相應的對策,為提高加工表面質量和精度在切削工藝及其參數的設置作一淺顯的探討。

1. 問題分析及措施

(1)加工平面不平、不光 在數控切削加工中,面的精加工是一個經常要做的工序,且表面質量要求通常還是比較高的。而我們在實際的加工中得到的平面卻經常是如圖1所示的平面,崎嶇不平有如在走“山路”。

圖1 改善前的表面

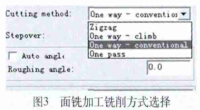

造成這種不良加工效果通常是在精加工時的進給速度過快,刀具快速移動時的振動給加工面留下凹凸不平的路徑。面銑的精加工f 值建議在1 000mm/min以下,主軸轉速S=4 000mm/min,45鋼加工效果如圖2所示。此外,還有一種精面加工會出現的缺陷就是相鄰的兩個刀路之間的刀痕不一致,一明一暗,出現這種情況是由于刀具切削時的銑削方向不同,受力大小不同而形成的,對于這類表面要求高的工件,要采用全順銑方式,如圖3所示。

圖2 改善后的表面

(2)精銑側面時的接刀痕明顯。基本上每一個工件都會要求精銑側面,在很多的時候我們會看到如圖4所示的側面加工結果。這在精加工中是不允許出現的,因為這個接刀痕不僅是在X、Y坐標方向上有,而且在Z方向也存在分級的刀痕,這是一個嚴重影響工件尺寸和外觀的瑕疵。

圖4 改善前X、Y、Z三個方向的刀痕

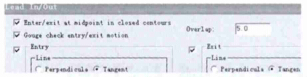

這種缺陷一般是由進、退刀的位置和參數選取不當以及在深度Z分層下刀造成的。在各種不同的加工軟件中對側面加工提供的銑削方式會有不同,但是都有出入刀參數和下刀深度控制的選擇。要改善上述缺陷可以從三個方面作調整。一是選取正確的進刀點,除非特殊情況,不要從側面中部進刀而應該選在最邊的拐角處,且進退刀也不要在同一側邊;二是如果不得不在側邊中間下刀(如全圓加工),要在進退刀時增加一個3~5mm的重疊量,如圖5所示;三是側面精加工采用全切深加工也就是俗稱的“一刀過”,若是錐度側邊建議使用錐度刀,作出以上改善后的工件如圖6所示。

圖5 增加進退刀的重疊量

圖6 改善后的側面無接刀痕跡

(3)精銑時換刀后產生的接刀痕 跡。不管是在普通數控加工還是在高速加工中,精銑時更換刀具是不可避免出現的情形,如果在換刀工序不注意對加工參數進行調整,就經常會出現如圖7所示的情形。

圖 7 換刀后和上一刀具之間的接刀痕跡

在底面或是側面精銑,因為換刀出現接刀痕也是很常見的,很多編程人員在分析這種現象時大多會歸結為操機人員在對刀時不夠認真或是不能避免的刀具誤差。其實不然,因為上一刀具加工這個高度會有誤差,換刀后的對刀基準面又和上一刀具相同,這樣的話不管換刀后的對刀有沒有誤差,都會增加一個誤差,這時,應該在加工工藝卡中注明換刀后的對刀基準是上一刀具的精加工底面。同時,在程序中對深度Z正留量0.005~0.015mm,就會很輕松解決這個問題。在一些內凹的拐角處需要換小刀具精加工,由于刀具在加工中的受力擺動(相同條件下刀具越小擺動會越大),換小刀具后很容易在拐角處產生接刀痕跡,在加工留量里應該對X、Y留0.01~0.02mm,可以有效減輕“癥狀”,如圖8所示。

圖8 改善后的大小刀具接刀處平整光亮

(4)精加工后在側邊或是表面留下批鋒或毛刺。現代精益加工對加工零件的表面質量要求越來越高,有批鋒或毛刺都是不能接受的,采用挫刀修整會影響外觀甚至尺寸精度,在精密車間數控加工的要求是零件CNC銑削后直接使用,不再需要挫刀修整或是砂紙打磨。而在實際的加工中,由于加工工藝或參數不合理經常會出現大量的毛刺和批鋒,如圖9所示。

圖9 工藝不合理工件毛刺多

俗話說“磨刀不誤砍柴功” ,精加工的刀具選擇不能“省”,一般需要準備專用光面或側邊的新刀具,保證切削鋒利。此外,在刀路規劃方面,還要增加二次精光刀路,即先光表(側)面后再精加工側(表)面,然后再一次精加工表(側)面,可以確保無毛刺、批鋒。對一些細小零件或根本無法進行拋光的零件特別有效。

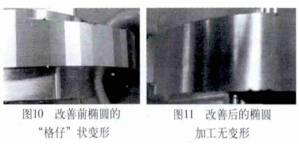

(5)特殊形狀工件的精加工。由于一般的數控系統只能對直線或圓弧插補,對一些特殊曲線比如橢圓、拋物線、漸開線等則是采用小段的直線插補實現曲線擬合。這個過程是軟件根據擬合誤差去計算每段直線的長短,如果不注意這個擬合誤差則會出現如圖10所示的“格仔”形狀,那是不能用手工的方法去修復的誤差。

這種由于計算誤差過大造成的變形還是很容易改善的,很多的編程軟件都有單獨的控制誤差選項,一般將它設為0.001mm,這個數值的大小對計算的速度基本是沒有影響的,而且加工效果也不錯,如圖11所示。

2. 結語

總的來講,要在數控加工中得到一個精度和表面粗糙度都達到要求“完美”的工件是需要非常細心的,高效、高精需要豐富的加工經驗作支撐。不斷總結經驗,寫出多、快、好、省的加工程序是無止境的目標。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com