摘要:為了提高師生們的創新能力及設計水平,本文針對專業培養目標的規定,緊密結合企業生產實際,提出了專用銑床的液壓系統設計研究,通過對現有舊專用銑床的工作要求提出設計依據,進行了工況分析,確定了液壓系統的主要參數,擬定了液壓系統原理圖,選擇了液壓元件,并驗算液壓系統性能。該設計為校企間建立產學合作教育紐帶提供參考。

關鍵詞:銑床 液壓傳動系統 設計

引言

液壓傳動是一種能量傳遞方式,它具有功率大、在大范圍內能方便地實現無級調速、工作平穩、響應快、體積小又易于實現自動化、使用安全可靠等優點,目前已成為重要的傳動方式之一。它廣泛應用于機械制造、工程建筑、石油化工、交通運輸、軍事器械、礦山冶金、航空航海、農業機械、輕工、農機、漁業、林業等各個方面。

《液壓傳動》這門課是機械類專業學生必修的、實踐性很強的專業核心課。為了提高教學質量,改善教學效果,達到教學目標,筆者作為任課教師,針對專業培養目標及課程目標的規定,緊密結合企業生產實際,借助校企合作的有利時機,有選擇性地提出了這個項目- 專用銑床的液壓系統設計研究。研究的目的一是希望通過此項目的研究,讓師生及企業共同參入項目的建設,將課程所學的零散的知識點有機地結合起來,運用于生產實踐之中,解決生產實際問題,學以致用,真正體現學習本課程的意義及價值。并以此提高學生的學習興趣及求知欲,提高他們的創新能力及設計水平,為以后上崗就業打下牢固的基礎,為以后加強實踐教學環節,提高技能型人才培養質量打基礎。二是以此為契機,在這門課程的教學上,試圖與生產實際相結合,找到一種項目引導式的教學方法,改進以前的教學方法,讓師生共同參入項目的建設,來完成課程的教學工作,改善教學效果。三是通過項目建設,老師經常向豐富實踐經驗的能工巧匠和工程技術人員請教,這樣可以不斷地提高自己推廣、應用新技術和進行科研開發的能力,并加強學校與企業的經常性溝通與聯系,建立產學合作教育紐帶。

1 、液壓系統的設計依據和工況分析

(1)設計依據。本銑床是我院校辦工廠的一臺專用立式銑床,主要是用于一些平面銑削的工作。該立式銑床的設計依據如下:

該臺專用銑床的液壓系統,用于控制其動力滑臺實現動作循環:快進→工進→快退→原位停止。銑頭驅動電動機功率為7.5KW, 銑刀直徑為120mm, 銑刀轉速為350r/min,運動部件總重量為4000N。工作行程為400mm(快進300mm,工進100mm),快進、快退速度為6m/min,工進速度為60~1000mm/min,加、減速時間為0.05s;工作臺水平放置,導軌靜摩擦系數0.2,動摩擦系數0.1。

(2)工況分析。工況分析的目的是明確在工作循環中執行元件的負載和運動的變化規律,它包括運動分析和負載分析。

運動分析,就是研究工作機構根據工藝要求應以什么樣的運動規律完成工作循環,運動速度的大小、加速度是恒定的還是變化的、行程大小及循環時間長短等。為此必須確定執行元件的類型,并繪制位移一時間循環圖或速度一時間循環圖。

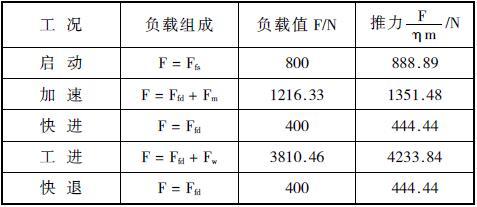

根據已規定的動作循環“快進- 工進- 快退”的要求,銑床的運動顯然是往復不對稱直線運動,是單桿活塞缸運動的特征,故選用單桿活塞式液壓缸作執行元件。一般說來,液壓缸承受的動力性負載有工作負載Fw、慣性負載Fm、重力負載Fg,約束性負載有摩擦阻力Ff、背壓負載Fb、液壓缸自身的密封阻力Fsf。經計算得,液壓缸的運動分為啟動、加速、恒速、減速制動等階段,不同階段的負載計算是不同的,液壓缸在各工作階段的負載如表1所示。

表1 液壓缸在各工作階段的負載值

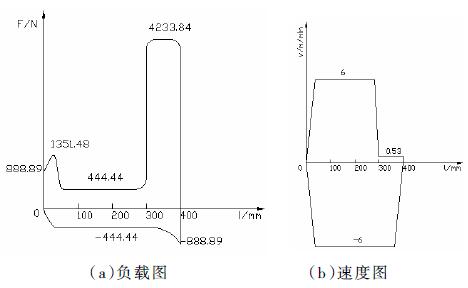

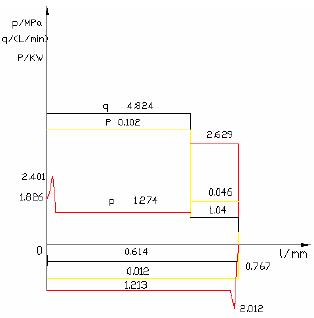

負載圖和速度圖的繪制

已知快進行程l1=300mm、工進行程l2=100mm、快退行程l3=l1+l2=400mm。負載圖按上面計算的數值繪制,如圖1(a)所示。速度圖則按已知數值v1=v3=6m/min 和工進速度v2 為60~1000mm/min(取中間值530 mm/min)等繪制,減速時間為0.05s,如圖1(b)所示。

圖1 液壓缸的負載圖和速度圖

2 、液壓系統主要參數的確定

執行元件的工作壓力和流量是液壓系統最主要的兩個參數。這兩個參數是計算和選擇元件、輔件和原動機的規格型號的依據。要確定液壓系統的壓力和流量,首先必須根據各液壓執行元件的負載循環圖,選定系統工作壓力;再根據系統壓力,確定液壓缸有效工作面積A。最后,根據位移一時間循環圖(或速度一時間循環圖)確定其流量。

根據液壓缸的負載循環圖,可以確定系統的最大載荷點,在充分考慮系統所需流量、系統效率和性能要求等因素后,可查表選擇系統工作壓力。專用銑床液壓系統在最大負載約為5000N 時,從安全及生產實際需要的角度考慮,取系統工作壓力為3Mpa。

前面初步選定的工作壓力可以認為就是液壓缸的輸入壓力P1,即P1=3Mpa。然后再初步選定液壓缸的回油壓力P2 (背壓),這樣就可以確定液壓缸的參數。

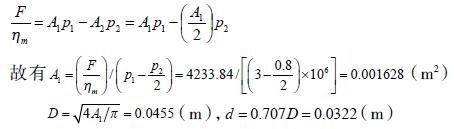

鑒于動力滑臺要求快進、快退速度相等,在快進時作差動連接。在這種情況下,液壓缸無桿腔工作面積A1 應取為有桿腔工作面積A2 的兩倍。

快進時液壓缸雖作差動連接,但由于油管中有壓差ΔP 存在,有桿腔的壓力必須大于無桿腔,估算時可取ΔP≈0.5MPa。快退時回油腔中也是有背壓的,這時P2 亦可按0.5MPa 估算。因本系統為增加回路運動中的平穩性,所以在液壓缸的進回油路上擬均加設節流閥,根據經驗,工進時取P2=0.8Mpa。由工進時的推力計算液壓缸面積:

經圓整后,D=50mm,d=32mm。

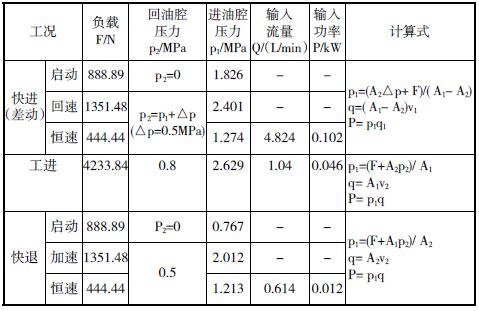

由此可估算液壓缸在各個工作階段中的壓力、流量和功率,如表2 所示。

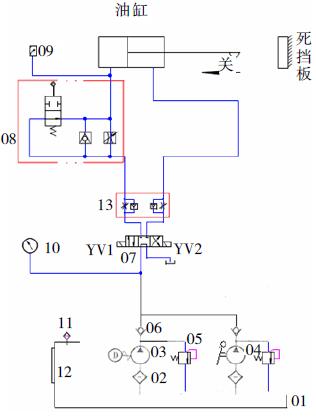

圖2 所示為專用銑床液壓缸的工況圖。工況圖是選擇液壓泵、液壓控制閥和計算電機功率等的依據。

3 、液壓系統圖的擬定

表2 液壓缸在不同工作階段的壓力、流量和功率值

圖2 專用銑床液壓缸的工況圖

首先選擇調速回路。由圖2 中的工況圖可知,這臺機床液壓系統的功率小,動力滑臺工進速度低,工作負載變化小,可采用進口節流的調速形式。為了解決進口節流調速回路在銑削完時的滑臺突然前沖現象,回油路上要設置背壓閥。

由于液壓系統選用了進口節流調速的方式,系統中油液的循環必然是開式的。

從工況圖中可以清楚地看到,在這個液壓系統的工作循環內,液壓缸交替地要求油源提供低壓大流量和高壓小流量的油液,最大流量與最小流量之比約為4。因此采用單個定量泵作為油源較為合理。為防止機床工作的過程中,工廠突然停電,泵無法轉動,液壓系統無法繼續工作,故系統中另專設一備用的手動液壓泵,作應急時用。其次選擇快速運動和換接回路。本系統是用于專用銑床上的液壓系統,因此調速和速度換接回路是主要回路。

從圖4 工況圖可知,在本系統中,無論是快進還是工進,流量都不是很大,因此不需用單桿液壓缸作差動連接,實現快速運動,只需讓進油液全部經過換向閥即可;可用電

磁換向閥實現液壓缸的換向;為使液壓缸在退和進的過程中速度可以調節,且較平穩,在缸的進油路及回油路中均設有單向節流閥。

為使缸快慢速轉換平穩,以減少液壓沖擊,可用行程閥的速度換接回路。

最后再考慮壓力控制回路。系統的調壓問題已在油源中解決,定量泵的出口的溢流閥起調壓溢流作用,系統的工作壓力可通過調節溢流閥的彈簧來實現。卸荷問題可采用中位機能為M 型的三位換向閥來實現,就不須再設置專用的元件或油路。

選定液壓基本回路后,配以輔助性回路,如鎖緊回路、平衡回路、緩沖回路、控制油路、潤滑油路、測壓油路等,就可以組成一個完整的液壓系統。

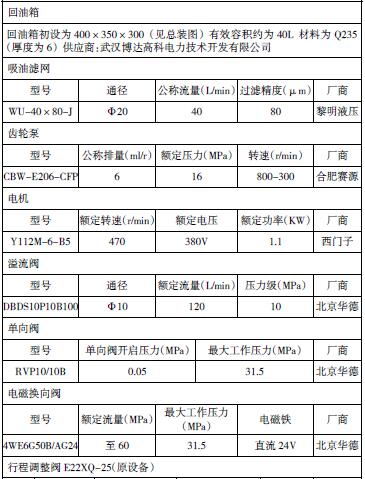

把上面選擇的各種回路組合畫在一起,得到如圖3 所示的系統原理圖。

1.油箱;2.過濾器;3 齒輪泵;4.手動液壓泵;5.溢流閥;6.單向閥;7.三位四通電磁換向閥;8.行程調速閥;9.壓力繼電器;10.壓力表;11.空氣濾清器;12.液位液溫計;13.雙單向節流閥

圖3 液壓回路的綜合和整理圖

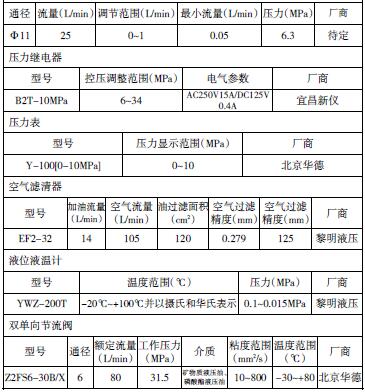

4 、液壓元件的選擇

根據液壓系統的工作壓力和通過各個閥類元件和輔助元件的實際流量,可選出這些元件的型號及規格(見表3)。

5 、液壓系統性能驗算

液壓系統設計完成后,需要對它的技術性能進行驗算,以便判斷設計質量。

液壓系統性能的驗算主要是計算系統壓力損失、調整壓力、泄漏量、系統效率、系統溫升、運動平穩性等。這里只進行系統壓力損失和溫升的驗算,其它驗算,如濾油

器、蓄能器和冷卻器的選擇可參閱液壓設計手冊。

5.1 液壓系統壓力損失驗算

選定了液壓元件的規格及管道、濾油器等輔件,確定了安裝方式,繪制出管路安裝圖之后,就可以對管路系統的總壓力損失進行驗算。總壓力損失包括管道的沿程壓力損失、局部壓力損失和各種液壓控制閥的局部壓力損失。

各種閥類元件的局部壓力損失可從產品樣本中查出。由于系統的具體管路布置尚未確定,整個回路的壓力損失無法估算。

表3

5.2 液壓系統發熱和溫升驗算

(1)液壓系統的發熱功率。液壓系統發熱的原因,主要是液壓泵和執行元件的功率損失、管道的壓力損失及溢流閥的溢流損失。管道的發熱較少,與它自身的散熱基本平衡,可以忽略不計。

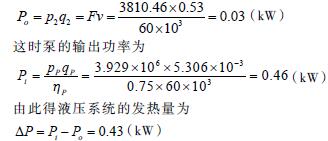

由于系統的具體管路布置尚未確定,整個回路的壓力損失無法估算,僅只閥類元件對工進時液壓缸的有效功率為

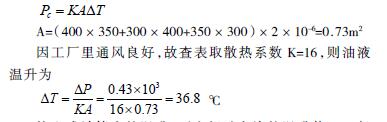

(2)求油液溫升近似值。液壓系統中產生的熱量由系統中的各散熱面散發到空氣中去,其中油箱是最主要的散熱面。當只考慮油箱的散熱時,則液壓系統的散熱功率 為

按上式計算出的溫升,不應超過允許的溫升值。一般機床液壓系統取≤25℃~30℃。一般低、中壓系統正常工作油溫為30℃~55℃左右,最高不允許超過70℃;高壓系統正常工作油溫為50℃~80℃左右,最高不允許超過90℃,可取≤35℃~40℃。

36.8 在35℃~40℃之間,溫升沒有超出允許范圍,液壓系統中不需要設置冷卻器。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com