大型數控龍門銑床主軸柔性傳動系統的創新設計

2017-7-26 來源: 成都利君實業股份有限公司 作者:燕文

摘要:相對于大型數控龍門銑床而言,主軸在銑床整體中占據關鍵地位,與銑床使用年限、加工精度等存在密切關聯。大型數控龍門銑床內的主軸裝置在滑枕處,和傳動軸直接連接,而傳動軸另側和減速器連接,減速器相連于驅動電機,借助傳動軸將驅動電機旋轉運動傳至主軸。主軸傳動系統與傳動軸的質量性能的高效與否,對大型數控機床龍門銑床的整體性能產生直接作用,其主軸柔性傳動系統的創新設計顯得尤為重要。

關鍵詞:主軸;傳動系統;創新設計

銑床指的是通過銑刀對工件展開銑削加工,可以在銑床中展開平面、溝槽、分齒零件、螺旋形表面和不同曲面的加工工作。與此同時,銑床還能夠切斷、加工回轉體表面與內孔。因大型數控龍門銑床的生產效率與生產質量均高,在機械制造領域的應用較為廣泛。

1.銑床及銑床滑枕研究現狀

1.1 銑床研究現狀1.1 銑床研究現狀

在 1884 年間,龍門銑床得以發明;隨著現代社會的高速發展,半自動銑床出現并得到應用,通過擋塊工作臺可實現 “ 進給 - 快速 ”,以及 “ 快速 - 進給 ” 的自動轉換。在龍門銑床的應用過程中,其加工精度與使用年限得到飛速提升。隨著數字化控制的廣泛應用,在提高銑床自動化方面做出較大貢獻。

早在七十年代,微處理數字控制系統與自動換刀系統在銑床方面得到廣泛應用,在豐富其加工功能的同時,有效提高了效率與質量。在機械事業的成熟發展下,大部分機床操作開始采用數據編程,降低了勞動強度。同時,其適用范圍和布局形式得到多元化發展,包括升降臺銑床、龍門銑床、單柱銑床、單臂銑床等。

1.2滑枕研究現狀

龍門銑床在加工大型工件斜面、平面中的應用較為廣泛,尤其是大批量生產制造。大型龍門銑床的門式框架有立柱、頂梁構建而成,橫梁可沿立柱導軌升降,裝有銑頭的滑枕裝配在橫梁上方,能夠沿著橫梁導軌進行橫向運動。此外,部分銑床立柱還可以安裝有水平主軸的銑頭,能沿立柱導軌展開升降。這部分銑頭能夠對多個表面一同加工。每一銑頭都裝有相應的變速設備與驅動電機、主軸附件等。加工過程中,工作臺中的工件可以隨著操縱位置展開運動。

滑枕為大型數控龍門銑床的主要構件,其性能高效與否對機床工作效率產生直接影響。在機械制造領域一步步走向成熟的過程中,對大型零部件的要求逐漸提高。利用該零部件,能夠實現對端面、內孔與外圓的車削加工,并豐富其平面、溝槽、曲面、斜面、內孔及外圓的銑削加工工作。可以從滑枕材料與主傳結構等方面提升龍門銑床的強度,考慮到球墨鑄鐵的工藝性能,其強度、塑性、動負荷性能;相對于一般灰鑄鐵而言,其彎曲疲勞限度可超出 1 倍以上。自傳統滑枕的工作過程中,其傳動軸兩側的軸承支撐容易出現摩擦起熱,阻礙銑床的安全運作。為解決這一難題,可以在銑床滑枕傳動軸的構架中采用有限元分析技術,進一步改善傳動軸的性能與結構,利用相關程序避免計算流程的復雜化,有利于提高設計質量,控制設計時間。

2.銑床滑枕柔性傳動軸設計

2.1 主軸傳動系統結構改良方案

考慮到主軸傳動系統的不同影響要素,可以著手于結構進行改善,為提高大型數控龍門銑床的使用年限和加工精度,對主軸柔性傳動系統展開研究。一般來說,傳統主軸系統傳動系統為剛性,傳動軸兩側有軸承作為支撐,在加工、安裝過程中要注意相應孔的同軸度;因傳動軸的長度值較高,很難保障相應孔的同軸度。此外,經改善后的主軸柔性傳動系統,去除傳動軸兩側的軸承支撐。通過柔性傳統系統的自主調整,使得兩側位置不對應時能夠自行調節,保證扭矩的可靠性。該傳統系統僅需兩個待加工的孔,利于傳動系統加工精度和工藝性能的提高,合理控制了費用支出。

2.2材料選擇

在材料選擇過程中,需明確零部件的使用標準,考慮到載荷部位的危險性,要明確材料的重量比值、抗疲勞與抗斷裂性能。大型數控龍門銑床主軸柔性傳動系統的創新設計,突出了扭矩強度與韌度。例如:鈦,外形類似于鋼鐵,材質卻堅韌輕盈,密度較低;與鉑金熔點相似,在 1675℃之間,在軍工及航天精密零部件中得到廣泛應用。因鈦的抗腐蝕特性明顯,能夠完整放置于任一強堿、強酸內,具備太空金屬的使用優勢。

現階段,在龍門銑床主軸柔性傳動系統所用的材料中,鈦合金的強度最高。鈦合金以鈦為前提,融入相應的合金元素,具備良好的工藝性能與韌度。能夠在兩側不對心的狀況中傳遞轉矩,利于延長系統的使用年限,合理控制對心難度與成本支出,及時消除風險隱患。

2.3 過渡曲線確定

在計算機技術高速發展的背景下,有限元方法的應用逐漸普遍。通過對每一過渡曲線進行有限元分析,核對分析內容,可有效避免傳統軸間過渡的圓角應力集中現象。在分析過程中,可采用由下至上的建模形式(點 - 線 - 面 - 體);可構建二維面積網絡,通過旋轉得到相關三維映射網絡有限元模型,該構建流程較繁瑣,卻有利于提升計算速率,保障計算數據的精準度。大型數控龍門銑床主軸若星傳動系統的過渡主要采取樣條曲線,利用過渡端和兩側軸承的連接,不僅能夠控制應力集中,還能延長其使用年限。

3.傳動軸結構設計

3.1 傳動系統模型元件確定

一方面,慣性元件。主要指的是每一軸的旋轉質量,即皮帶輪、齒輪、卡盤等零部件。在傳動系統運作過程中,這部分零部件的動力學原理,著重體現在轉動慣量中。通常來說,一根軸中的慣性元件,能將這部分質量集中至軸兩側,出現等效圓盤,扭轉變形忽略不計,則可以作為剛性圓盤使用,轉動慣量主要為:

為轉動慣量;m 為等效圓盤質量;p 為等效圓盤的等效直徑。另一方面,彈性元件,即兩大等效圓盤間的軸段,對傳動系統的作用主要體現在自身的扭轉剛度。利用軸段間的轉動慣量,能夠在剛性圓盤中重疊,來控制軸扭轉剛度的精準度。

3.2 參數轉換

具體參考主軸傳動系統的建模知識,可以將軸扭轉剛度值與轉動慣量有效轉至輸出軸 3,轉換之后的慣量為 164.01×103、146.06×103、8.71×103;其扭轉剛度則為 45.63×105、4.21×105、1.93×105。

3.3 模態參數計算

以相關數學模型為基礎,模態參數的計算則需要程序編寫,并詳細解出固有振幅、頻率及模態柔度、勢能分布率,繪制相關程序圖。計算內容主要有元件總數、頻率方程、掃頻初值、掃頻終值、掃頻步長、頻率方程、系統模態柔度、動能分布率、勢能分布率、固有頻率等;此外,要劃分相應的性能參數數組、狀態矢量數組、傳遞矩陣數組、矩陣數組等。合理控制模態柔度與勢能分布率、扭轉固有頻率;參考動能分布率,適當降低質量。

3.4 傳動系統動態設計

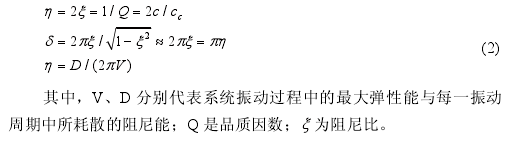

以模態參數計算為前提,適當提升、降低元件剛度和質量。參考建模流程,合理分配齒輪與輸出軸慣量。切實考慮軸自身剛度,軸承剛度、跨距等影響要素;在提高軸剛度的同時,需要適當增加其直徑、剛度,降低跨距。此外,要適當降低軸、齒輪質量,如縮短軸長、縮小直徑、改善齒輪構架。另一方面,要參考能量平衡理論和模態柔度設計相關內容,科學分配阻尼。通過品質因素、阻尼比、粘性阻尼系數與對數減縮、損耗因子,呈現振動系統的阻尼特征。因阻尼均小,科學增強相應模態的彈性能分布率中的子結構阻尼。通常為了表征系統阻尼特性,會涉及到粘性阻尼系數 c、損耗因子 η、對數減縮 δ 等,它們間存在一定等效關系:

4.總結

本文著重分析了大型數控龍門銑床主軸柔性傳動系統的創新設計,就傳動軸結構、參數等提出進一步的改善方法。利用有限元計算方法,論證設計內容的可行性;分析傳動軸的模態,不斷尋找設計弊端,改善模擬技術,來保證計算數據的精準性,做到具體問題具體分析,控制實驗成本。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com