汽車(chē)中橋減速器外殼螺紋數(shù)控銑削加工技術(shù)研究

2020-4-21 來(lái)源:包頭職業(yè)技術(shù)學(xué)院 數(shù)控技術(shù)系 作者:陳 雪

摘要: 螺紋銑削是目前較先進(jìn)的螺紋加工方法,較傳統(tǒng)的螺紋加工方法具有非常明顯的優(yōu)勢(shì)。不僅可以更加高效的加工出精度和質(zhì)量更好的螺紋,而且是降低螺紋加工成本和工人勞動(dòng)強(qiáng)度的有效方法。主要論述了螺紋加工方法和螺紋銑刀的選擇以及螺紋銑的特點(diǎn),并結(jié)合平時(shí)工作中的加工經(jīng)驗(yàn)和收集到的一些資料,以汽車(chē)中橋減速器外殼上的內(nèi)螺紋銑削為例,以標(biāo)準(zhǔn)編程實(shí)例方式加以探討,希望能起到拋磚引玉的作用,能對(duì)各位讀者一些啟發(fā)。

關(guān)鍵詞: 螺紋銑削; 數(shù)控銑削; 加工

0 引言

隨著數(shù)控加工技術(shù)的快速發(fā)展,螺紋加工方法已經(jīng)不再拘泥于采用絲錐、板牙手工攻絲或套扣等傳統(tǒng)的螺紋加工方法。螺紋銑削是目前較先進(jìn)的螺紋加工方法,較傳統(tǒng)的螺紋加工方法具有非常明顯的優(yōu)勢(shì)。尤其是對(duì)汽車(chē)減速器行業(yè)中的大直徑螺紋加工而言,是以往困難而費(fèi)時(shí)的螺紋加工得到了很大的改變。不僅可以更加高效的加工出精度和質(zhì)量更好的螺紋,而且是降低螺紋加工成本和工人勞動(dòng)強(qiáng)度的有效方法。

本文主要論述了螺紋加工方法和螺紋銑刀的選擇以及螺紋銑的特點(diǎn),并結(jié)合平時(shí)工作中的加工經(jīng)驗(yàn)和收集到的一些資料,以汽車(chē)中橋減速器外殼上的內(nèi)螺紋銑削為例,以標(biāo)準(zhǔn)編程實(shí)例方式加以探討,希望能起到拋磚引玉的作用,能對(duì)給位讀者一些啟發(fā)。

1 、螺紋加工方法的選擇

在機(jī)械制造中加工螺紋孔的方法有很多種,其中包括有攻螺紋、螺紋擠壓成形、套扣、螺紋車(chē)刀車(chē)削螺紋等。其中攻螺紋是一種常用的加工螺紋的方法。但是攻螺紋主要用在小孔的螺紋加工上。對(duì)于大直徑螺紋用絲錐加工時(shí),需要大功率的機(jī)床驅(qū)動(dòng)。當(dāng)攻螺紋的孔徑超過(guò) 20mm 甚至 100mm 的孔時(shí),就增加了出現(xiàn)斷裂的危險(xiǎn),如果絲錐斷在被加工螺紋孔時(shí),堵塞螺紋孔,可能會(huì)報(bào)廢昂貴的工件。還有對(duì)于一些有特殊結(jié)構(gòu)要求的不允許有過(guò)渡扣或退刀槽等特殊要求的零件時(shí),傳統(tǒng)的螺紋加工方法也是很難進(jìn)行有效地加工的。因此,對(duì)于公稱直徑較大的螺紋加工或特殊結(jié)構(gòu)要求的螺紋加工,如沒(méi)有過(guò)渡扣或退刀槽結(jié)構(gòu)的螺紋,最好的加工方法就是螺紋銑削。

2、 螺紋銑刀的選擇

螺紋銑削加工方法采用的是專用刀具—螺紋銑刀。目前,最常用的螺紋銑刀主要有兩種類型,一種是整體式( 如圖 1 所示) ,另一種是機(jī)夾式( 如圖 2所示) 。整體式螺紋銑刀主要應(yīng)用在螺紋直徑在16mm 以下的螺紋加工。機(jī)夾式螺紋銑刀主要應(yīng)用在螺紋直徑在 16mm 以上的螺紋加工。整體式螺紋銑刀的外形很像圓柱立銑刀與螺紋絲錐的結(jié)合體,但它的切削刃與絲錐不同,刀具上無(wú)螺紋升程,加工中的螺紋升程依靠機(jī)床插補(bǔ)運(yùn)動(dòng)實(shí)現(xiàn),因此左右螺紋都可以加工[2]。

圖 1 整體螺紋銑刀

圖 2 機(jī)夾式螺紋銑刀

3 、螺紋銑的特點(diǎn)

3. 1 螺紋銑的優(yōu)勢(shì)

螺紋銑作為一種先進(jìn)的螺紋加工工藝,與傳統(tǒng)的攻絲加工工藝相比,具有很多的優(yōu)勢(shì)。

(1) 加工質(zhì)量?jī)?yōu)于攻螺紋。由于螺紋銑削加工進(jìn)給方向和攻螺紋的進(jìn)給方向相反,是在孔底開(kāi)始并向上移動(dòng),銑刀被帶到孔的底部,斜著下去,然后開(kāi)始切削,沿 360°拉升并斜向切出,能提供足夠的空間讓切削掉下,螺紋質(zhì)量較高。

(2) 由于目前螺紋銑刀的制造材料為硬質(zhì)合金,加工線速度要比高速鋼絲錐高很多,故采用螺紋銑削,加工精度高,且加工效率高。

(3) 一把螺紋銑刀可以通過(guò)編程來(lái)實(shí)現(xiàn)加工左、右旋向的內(nèi)、外螺紋,且不受螺紋結(jié)構(gòu)的限制。

(4) 有了螺紋銑削可得到 100% 的螺紋深度,更重要的是螺紋銑被認(rèn)為比攻螺紋更安全。如果螺紋銑刀斷裂,它將往下掉在孔里,不會(huì)破壞工件,取出即可,不會(huì)導(dǎo)致零件報(bào)廢。故采用螺紋銑,切削力大幅度降低,這一點(diǎn)對(duì)大直徑螺紋加工時(shí),尤為重要,解決了機(jī)床負(fù)荷太大,無(wú)法驅(qū)動(dòng)絲錐正常加工的問(wèn)題[3]。

(5) 對(duì)于加工高硬度材料和高溫材料,如鈦合金等。螺紋銑同樣顯出非常優(yōu)異的加工性能和超乎預(yù)期的長(zhǎng)壽命。

(6) 如果加工公稱直徑不同、螺距相同的螺紋,絲錐和螺紋銑相比,在成本上絲錐高。因?yàn)樾枰煌睆降慕z錐才能完成,但采用螺紋銑刀只需一把刀具通過(guò)數(shù)控程序就可實(shí)現(xiàn)。

3. 2 螺紋銑的劣勢(shì)

雖然螺紋銑是一種先進(jìn)的螺紋加工工藝,有諸多優(yōu)點(diǎn),但螺紋銑也不是沒(méi)有缺點(diǎn)及自身的局限性。

(1) 螺紋銑削加工所用數(shù)控機(jī)床必須具備三軸聯(lián)動(dòng)且具有螺旋線插補(bǔ)功能。

(2) 如果螺紋直徑較小,但深度又比較大的情況下,考慮到加工剛性和讓刀的問(wèn)題,仍然適合絲錐加工。

(3) 銑螺紋的方式受到機(jī)床銑圓精度的影響比較大。

(4) 螺紋銑刀的價(jià)格比絲錐昂貴,單件生產(chǎn)時(shí)不適合采用螺紋銑。

綜上所述,目前螺紋銑僅僅適用于大直徑的螺紋的加工,且這種加工主要應(yīng)用于箱體或殼體類零件上。

4、 螺紋銑削加工實(shí)例分析

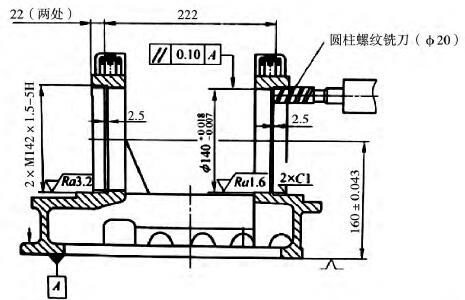

汽車(chē)減速器外殼上的螺紋孔很多通常都是成組呈均勻分布或?qū)ΨQ分布。如圖 3 所示為汽車(chē)中橋減速器外殼加工示意圖,加工 2 × M142 × 1. 5 - 5H 的內(nèi)螺紋孔,螺紋孔深 22mm。由于螺紋直徑較大,傳統(tǒng)的攻螺紋是無(wú)法滿足的,必須使用螺紋銑刀進(jìn)行螺紋銑加工。內(nèi)螺紋銑削加工需要數(shù)控機(jī)床必須具備三軸聯(lián)動(dòng)且具有螺旋線插補(bǔ)功能,因此選用配置FANUC 18i - M 數(shù)控系統(tǒng)的 H63 韓國(guó)起亞臥式加工中心[4]。

圖 3 汽車(chē)中橋減速器外殼加工示意圖

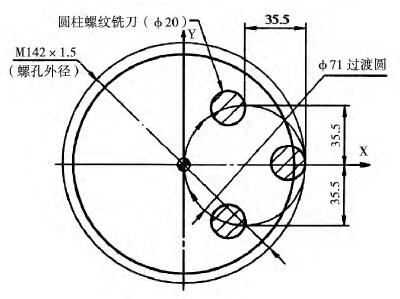

圖 4 銑內(nèi)螺紋孔走刀路線圖

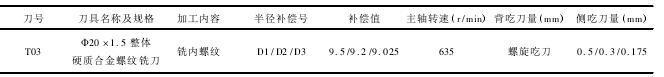

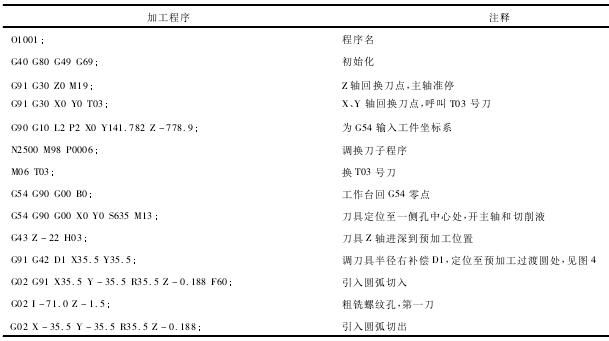

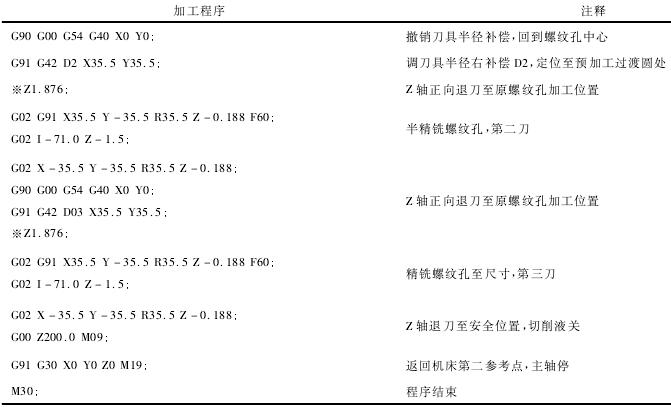

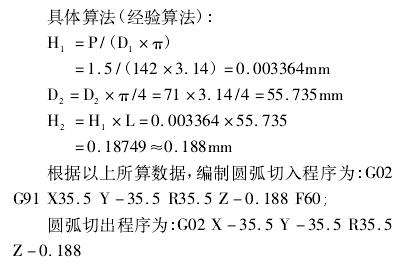

假設(shè) M142 × 1. 5 - 5H 的內(nèi)螺紋底孔已經(jīng)預(yù)先加工好,其內(nèi)螺紋底孔直徑為 Φ140mm,內(nèi)螺紋的單邊加 工 余 量 為 0. 65P = 0. 975mm,分 三 次 加 工,0. 975mm的單邊余量依次分配為 0. 5mm、0. 3mm、0. 175mm。加 工 汽 車(chē) 中 橋 減 速 器 外 殼 上 的 2 ×M142 × 1. 5 - 5H 時(shí)所用的工藝參數(shù),如表 1 所示。下面是汽車(chē)中橋減速器外殼零件 M142 × 1. 5 -5H 內(nèi)螺紋的數(shù)控加工程序,加工程序如表 2 所示。以上是銑螺紋孔的程序,程序中反復(fù)出現(xiàn)的Z - 0. 188和 Z1. 876 兩個(gè) Z 軸移動(dòng)量,如不認(rèn)真分析會(huì)覺(jué)得不可思議,弄不清楚為什么在過(guò)渡圓弧切入和切出時(shí)加了一個(gè) Z 軸負(fù)向進(jìn)刀( Z - 0. 188) ,其實(shí)這由有加工螺紋方式?jīng)Q定的,目的是防止螺紋重復(fù)切入切出時(shí)刮傷螺紋側(cè)面。因此,為解決此問(wèn)題,需要在圓弧切入與切出時(shí),Z 軸要按照螺紋升角逐漸升高。也就是按照螺紋旋轉(zhuǎn)一周的螺距 ( P =1. 5mm) 勻速上升。為大大這一要求,需要計(jì)算以下幾個(gè)數(shù)據(jù): ( 1) H1: 螺紋的升高率。( 2) L: 切入切出過(guò)渡圓弧長(zhǎng)。( 3) H2: 過(guò)渡圓弧升高量。( 4) D1: 螺孔外 徑 Φ142mm。( 5 ) D2: 過(guò) 渡 圓 直 徑 Φ71mm。( 6) P: 螺距 1. 5mm。

表 1 刀具使用表

表 2 M142 × 1. 5 - 5H 內(nèi)螺紋的數(shù)控加工程序

由于此程序在加工時(shí)全部采用的是 G91 增量值進(jìn)給,當(dāng)銑削整圓一周時(shí) Z 軸負(fù)向進(jìn)了 - 1. 5mm,再加上兩個(gè)過(guò)渡圓弧切入切出時(shí) Z 軸又多進(jìn)的距離為: 0. 188mm × 2 = 0. 376mm,Z 軸實(shí)際負(fù)向移動(dòng)了: 1. 5mm + 0. 376mm = 1. 876mm,當(dāng)?shù)诙堕_(kāi)始切削前,必須退回到原加工點(diǎn)的位置,所以程序編程成Z 軸正向退刀 1. 876mm,達(dá)到兩刀位置重合的目的。

5、 結(jié)語(yǔ)

以上是筆者對(duì)螺紋銑削加工的一點(diǎn)心得體會(huì),螺紋銑削加工方法較傳統(tǒng)的螺紋加工方法具有非常明顯的優(yōu)勢(shì),尤其是對(duì)汽車(chē)減速器行業(yè)中的大直徑螺紋加工而言,是以往困難而費(fèi)時(shí)的螺紋加工得到了很大的改變。不僅可以更加高效的加工出精度和質(zhì)量更好的螺紋,而且是降低螺紋加工成本和工人勞動(dòng)強(qiáng)度的有效方法。因此,提升了汽車(chē)技術(shù)研發(fā)和改進(jìn)過(guò)程中的加工技術(shù)手段。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別