深孔加工變負壓抽屑裝置的設計與研究

2018-4-25 來源:轉載 作者:馬騰,沈興全,高偉佳,魏杰

摘要: 深孔加工技術一直是機械制造業中的關鍵技術,其中加工過程中高效排屑又是深孔加工過程中尤為重要的一個環節。針對深孔加工過程中切屑形態不穩定所形成的輕微堵塞的問題,通過分析研究現有的負壓抽屑裝置,設計脈沖式變負壓抽屑裝置,并研究其變負壓的形成理論關系,從理論上證明形成變負壓的可行性,通過 ANSYS FLUENT 軟件進行仿真分析。脈沖式變負壓抽屑裝置使負壓抽屑裝置所形成的抽吸力可以脈沖式的變化,使切屑受到松緊不一的抽吸力,輕微堵塞的切屑在變化的抽吸力的作用下改變方向后能順利的排出,從而盡可能的避免加工失敗,提高工作效率。

關鍵詞: 深孔加工; 高效排屑; 負壓抽屑

0 、引言

深孔加工技術起源于對槍炮管的制造過程,后被廣泛用于民用領域。所謂深孔,就是孔深L與孔徑 d之比大于5的孔。但由于孔的深度與直徑之比較大,帶來了工藝系統的剛度低,切屑排出難及冷卻潤滑難等問題,其中排屑難又首當其沖。目前解決排屑難的常用方法: ①拓展排屑空間; ②控制切屑形態; ③增強排屑動力。

負壓排屑裝置很好的解決了排屑困難的問題,該裝置采取增加排屑動力的方法,通過噴吸效應產生的負壓抽吸力來提供排屑動力。實踐證明該裝置的效果是顯著的,但是在高速加工過程中切屑快速累積,并會產生尺寸不合格的切屑,極易產生塞堵現象。如不能及時排出,會產生切屑堆積,影響加工質量和生產效率以及設備使用壽命,從而現有負壓抽屑設備將不能滿足使用需求。現有的負壓排屑裝置提供的抽吸力是定值,在遇到不合格的切屑時不能有效排出,只能使切屑不斷增加,最終造成加工失敗。針對上述問題通過優化負壓排屑裝置,設計出脈沖式負壓排屑裝置,該裝置可以使負壓排屑裝置中產生變化的負壓,切屑在一松一緊的抽吸力作用下容易改變方向后排出,降低切屑堵塞幾率,提高加工效率。

1、負壓抽屑裝置分析

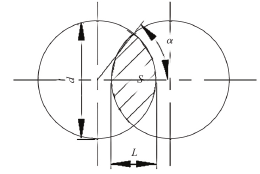

在傳統的負壓抽屑裝置中,切削液由定量油泵輸送同時供給兩條支流,如圖 1。其中前一條支流的切削液Q1進入排屑通道中的輸油器后,經過鉆套 、已加工孔壁與鉆桿、鉆頭體上的通油間隙后流向切削區的切削刃,給刀齒降溫的同時,將切屑推入鉆桿后排到抽屑器; 另外一支切屑液Q2進入負壓抽屑裝置,在經過前、后噴嘴之間的狹窄間隙,因流道變小而獲得加速,在鉆桿末端形成圓錐面形狀的射流,使鉆桿末端出現負壓區,從而產生對切屑的抽吸力作用,加速鉆桿內腔整個排屑通道中的介質流動,達到高效排屑的目的。其抽吸力的大小由經過負壓通道形成的噴射流與排泄通道切削液的流速差決定。在由負壓形成的抽吸力的作用下,切屑能高速在鉆桿中流動,實現高速高效排屑。

圖 1 負壓抽屑裝置原理示意圖

影響負壓排屑效率的因素很多,其中射流噴嘴的間隙和射流噴嘴的噴射角是主要的影響因素,一般射流間隙取0.2 ~ 0.5mm,噴射角取15°~ 30°。此外還有一些其他的因素,因主要討論負壓通道中流量對負壓的影響,其余因素假設不變。

2 、脈沖式變負壓抽屑裝置分析

2.1 結構設計

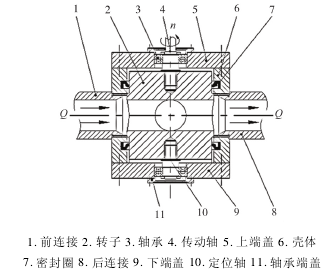

在負壓抽屑裝置中想實現負壓脈沖式變化,勢必需要使負壓通道的射流流量脈沖式變化。考慮到負壓通道的結構,設計簡易的變流器并放入負壓通道中。變流器的原理: 通過電動機控制轉子的旋轉,使轉子上的通道周期性的與負壓通道連接,則轉子通道與負壓通道聯通的橫截面積也周期性的變化,使射流通過的流量發生周期性變化,從而改變負壓值。變流器的原理見圖 2。

圖2 變流器的結構設計圖

如圖2 所示,變流器主要由殼體與轉子構成,殼體與轉子均為圓柱結構。轉子中間部位設計兩個通道且互相垂直,用來提供切削液通過。當轉子旋轉時,轉子通道與負壓通道聯通的橫截面積是變化的,于是切削液 Q 在由前連接進入變流器轉子通道時,流速必然會變化。切削液 Q 在通過變化的轉子通道與負壓通道聯通的橫截面積后,進入轉子通道,最后經過后連接進入負壓裝置。轉子的旋轉是由傳動軸連接的電動機提供的,電動機轉速 n 的大小直接影響轉子的轉速,轉速與切削液的脈沖頻率關系是:

2.2 原理分析

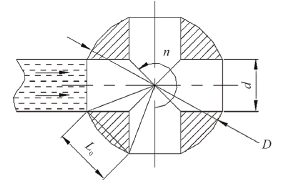

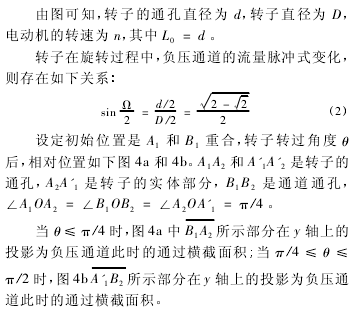

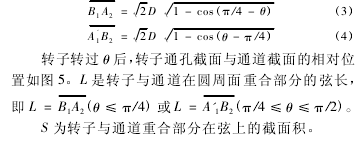

變流器的原理是通過轉子的旋轉使負壓通道的切削液周期性的通過,實現負壓通道的抽吸力脈沖式變化。現分析轉子的參數對脈沖頻率的影響,轉子的剖視圖如圖3。

圖3 轉子剖面圖

圖4 轉子與通道位置示意圖

圖5 轉子截面與通道截面位置示意圖

通過分析可知,負壓通道的通過橫截面積由通道直徑 d 和時間 t 決定,當進入變流器中的切削液壓力一定時,切削液通過的流速一定,則切削液流量與負壓通道橫截面積為正比關系,可以定量計算。但在實際工作中,由于切削液的慣性和轉子的轉動等因素,會使流量有所偏差。

3、 變負壓系統仿真分析

3.1 仿真條件設置

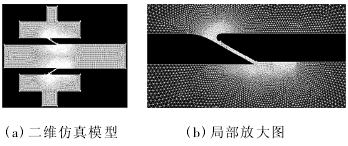

本文采用的結構為雙進油口圓錐形結構,同時將其他參數設定為定值,在不考慮切屑存在的情況下分析負壓通道中變流對負壓的影響。應用 GAMBIT 建立模型、劃分網格、設置邊界條件。由于裝置內部流體是規則結構,可簡化建立切削液流場的二維平面模型,如圖6。

圖 6 流場二維仿真模型

3.2 仿真結果

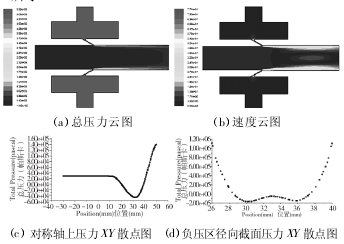

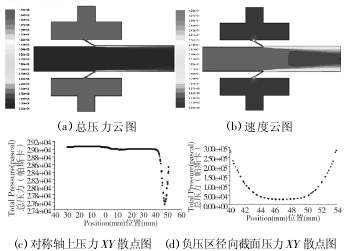

(1) 當排泄通道進口流速為 5. 4m /s,射流口流速為 31. 6m /s 時,總壓力云圖、速度云圖、對稱軸上壓力XY 散點圖和負壓區徑向截面壓力 XY 散點圖分別如圖7 所示。

圖7 射流口流速為 31. 6m/s 時仿真結果

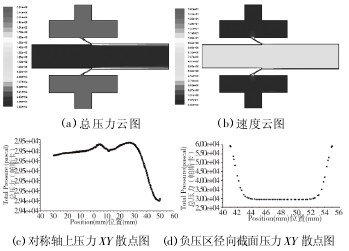

圖8 射流口流速為 20m/s 時仿真結果圖

圖9 射流口流速為 6. 3m/s 時仿真結果圖

(3) 當排泄通道進口流速為 5. 4m /s,射流口流速為 6. 3m /s 時,總壓力云圖、速度云圖、對稱軸上壓力XY 散點圖和負壓區徑向截面壓力 XY 散點圖分別如圖9 所示。

3.3 結果分析

從上邊各圖可以看出,射流口速度為31.6m / s、20m / s、6. 3m / s 時均可以產生負壓,且作用于切屑上,形成對切屑的抽吸力,加快切屑的排出。仿真結果表明當負壓通道中的流量變化時,負壓值也隨之變化,負壓所形成的抽吸力也隨之變化,從而實現脈沖式的變負壓抽屑。在遇到輕微堵塞的情況時,由于切屑在脈沖式負壓的效應下,受到一緊一松的抽吸力能改變切削的排出方向,緩解堵塞后順利把切屑高效的排出。避免由于切屑輕微堵塞時不能盡快排出所造成的切屑不斷累積,最終使加工失敗。

4 、結束語

本文研究了高速深孔加工過程中排屑難的問題,并設計了脈沖式變負壓排屑裝置。該裝置可以使排屑通道中形成脈沖式變負壓,從而切屑受到變化的抽吸力。在遇到因不合格切屑形成的輕微堵塞情況,因抽吸力一緊一松所以使堵塞的切屑也一松一緊改變方向然后便于排出。該裝置使負壓抽屑裝置更加穩定高效,提高了工作效率。

來源:中北大學 機械與動力工程學院, 山西省深孔加工工程技術研究中心,

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息